在干燥、寒冷的环境下,作为御寒保暖、光泽柔和、耐磨耐褶皱、色彩鲜艳的羊驼毛服饰品会成为设计者和消费人群穿着的首选。但是,低温、干燥环境往往会引起毛制品因纤维间摩擦导致静电现象的频繁发生。静电现象不仅影响羊驼毛的穿着性能,还会对毛织物在特殊环境下的使用带来限制,比如航空航天、石化、医疗、水利电力工程等对防静电要求较高的区域。甚至因静电沾污造成的人体不适和细菌病毒的滋生也会严重降低其服用价值,因此,无论是从满足消费者人群的需求出发,还是从特定行业要求来看,在制成具有独特风格的高档毛纺面料前提下,对羊驼毛的抗静电整理研究也是有现实意义的。

1.羊驼毛的抗静电原理

目前,纺织品的抗静电处理的基本原理都是减少静电的产生、加快静电的泄露、中和静电。在不破坏毛面料的组成和服用性能前提下,抗静电剂的应用可以用来大大改善羊驼毛纤维表面的亲水性,降低鳞片层的摩擦效应,且抗静电剂自身导电性良好、操作简单、成本低、抗静电效果显著,所以在实际应用中很广泛。抗静电剂多涂覆在纤维材料表层,因此,属于短暂性的对纤维或织物进行抗静电处理,这样有助于纤维的前期加工、运输和服用的基本要求。抗静电剂品种很多,因此,开发适合毛类纤维静电效果明显、环保、静电耐久、成本低、工艺简单且具备柔软抗菌等效果的新型抗静电剂一直是这个领域的前景方向。

目前,市场上最流行的就是化纤和塑料抗静电剂。由于化纤的广泛应用,以及特种面料多为化纤组成,并且化纤是通过高温熔融体从喷丝口经静电纺丝喷制而成,因此,添加具有抗静电效果的母粒可以从最开始就带给化纤很好的抗静电效果,并且这种抗静电效果几乎都是永久性的,更多时候还会根据所添加的母粒而赋予纤维一些抗菌、抗紫外线的额外效果。

关于毛类纤维的抗静电处理,由于其表层所具备的独特鳞片层结构,目前主要处理方法分为两种:一是剥除鳞片层降低纤维摩擦效应来改善毛纤维的静电性;二是直接在鳞片层表层涂覆抗静电剂,这些涂覆的表面活性剂会在纤维表层形成一层亲水性极佳的导电性薄膜,尤其是在羊驼毛鳞片层衔接处形成平滑的高分子膜,以此达到抗静电效果。

2.羊驼毛纤维的抗静电工艺

羊驼毛纤维具有良好的吸湿性和平衡回潮率,因此,在实验和测试前必须将羊驼毛纤维或织物置于标准温湿度环境(温度为20℃±2℃、湿度为65%±2%)中24 h,待达到吸湿平衡后放入干燥试样袋中备用。纤维均以15 g为一个处理单位,织物样品根据测试要求进行剪切,浴比为1:30。

(1)蛋白酶剥除鳞片处理。

工艺流程:H2O2氧化预处理→蛋白酶处理→蛋白酶失活→洗净、烘干

(2)DCCA处理。

工艺流程:冷水浸渍→DCCA氯化处理→40℃温水洗涤冲洗→脱氯→水洗→调节pH→净洗、烘干、待用

(3)抗静电剂涂覆处理。

工艺流程:冷水浸渍→二轧二浸(轧余率100%,55℃)→预烘(80~100℃)→焙烘定形(150~190℃,30 s)→放置24 h测试静电性能

(4)皂洗。

工艺流程:40~60℃水洗→80℃GOON-881皂洗→60℃水洗→晾干

3.抗静电羊驼毛纤维的表征及测试

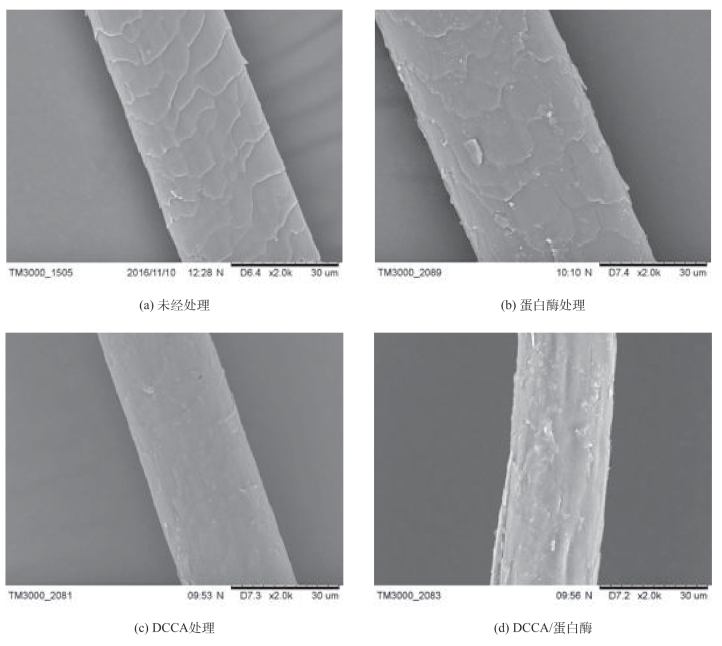

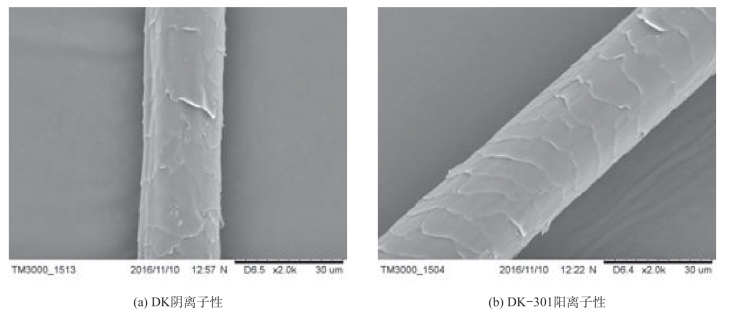

(1)抗静电处理对羊驼毛表面鳞片层结构的影响。采用扫描电镜观察经蛋白酶、DCCA、抗静电剂处理后羊驼毛纤维在放大2000倍时的纤维(30 μm)表面鳞片层结构(图1-18、图1-19)。

图1-18 剥除鳞片层对羊驼毛表面结构的影响

图1-19

(https://www.xing528.com)

(https://www.xing528.com)

图1-19 抗静电剂对羊驼毛鳞片层的影响

由图1-18可以看出:未处理的表面鳞片完整、边缘清晰可见、翘角大、排列紧密;经蛋白酶处理后,纤维鳞片聚集度下降、鳞片纹路不连续性上升、局部鳞片层张开,但鳞片层未完全剥离;经DCCA处理后纤维鳞片层发生严重降解和钝化。鳞片层结构破坏明显,纤维表面鳞片几乎全部消失,纤维变得光滑平整。鳞片层模糊不清,结构不再紧密;经DCCA/蛋白酶处理后,纤维鳞片层完全被剥离,表面光滑但并不平整,纤维变细,且严重受损,毛干很多处出现局部凹陷甚至结构缺失。

由图1-19可以看出:羊驼毛在涂覆抗静电剂后,鳞片层上会形成一层连续亲水性薄膜,使得鳞片纹路变得模糊不清,纤维整体光滑平整,只有局部鳞片因没有完全覆盖而鳞片外翘,尤其是鳞片层间隙处薄膜明显,但整体上,羊驼毛鳞片层保存完好,棱角分明。唯独用纳米银离子抗静电剂处理过的纤维毛干出现凹陷,结构破损,这是由于银离子对蛋白质有损害的作用,银离子浓度稍高的情况下会造成纤维毛干的损伤。

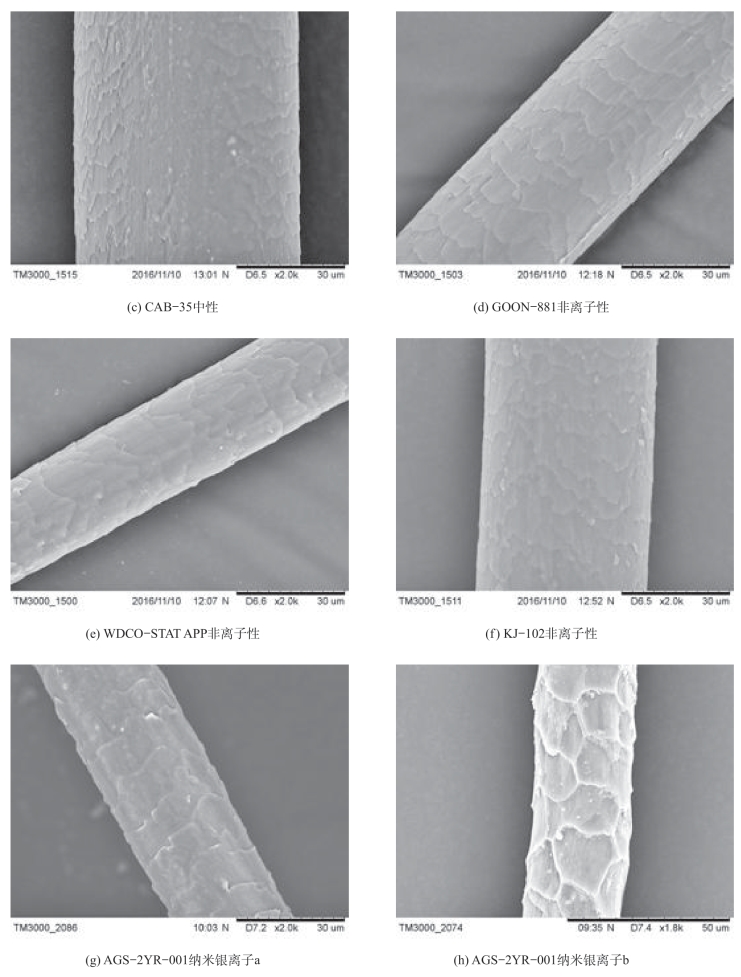

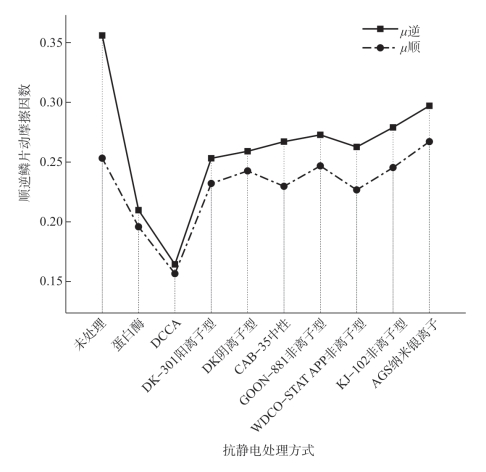

(2)抗静电处理对羊驼毛摩擦因数的影响。羊驼毛的表面由鳞片层覆盖且紧紧贴伏在毛干上,鳞片边缘比较光滑。蛋白酶处理后,鳞片外层破坏明显,但是鳞片整体破坏程度一般;经DCCA处理后,羊驼毛鳞片层几乎被完全剥离,因此,表面变得光滑平整;而经抗静电剂处理后,羊驼毛鳞片层上覆盖着一层亲水性薄膜会使纤维变得异常平顺。经抗静电处理后的羊驼毛纤维摩擦因数具体测试结果如图1-20所示。

图1-20 抗静电处理对羊驼毛摩擦因数的影响

由图1-20可以看出:剥除鳞片可以获得良好的摩擦效应(顺逆鳞片摩擦因数的差值/和值,可以用图1-20中的顺逆鳞片动摩擦因数差间距大致表征),并且大大降低羊驼毛鳞片顺逆摩擦因数。而使用表面活性抗静电剂,由于其在纤维表面形成一层亲水性薄膜,会使得纤维变得光滑平顺,在一定程度上造成纤维摩擦因数的降低,虽然摩擦效应不如剥除鳞片,但是值得注意的是其柔和的处理方式不会损伤纤维。

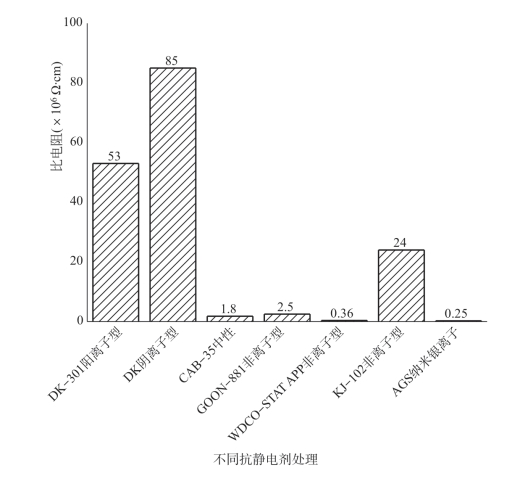

(3)抗静电处理对羊驼毛比电阻的影响。通常把标准情况下(RH65%,20℃)电阻达到1×1010 Ω·cm的纤维称为抗静电纤维。一般合成纤维比电阻均在1×1013 Ω·cm以上,而毛类纤维大概在1×1011 Ω·cm左右。由于毛类纤维吸湿性极好但却经常使用在干燥寒冷的户外环境中,因此,其比电阻变化幅度大。具体测试结果如图1-21所示。

图1-21 不同抗静电处理后羊驼毛的比电阻值

由图1-21可以看出:与未经处理的羊驼毛纤维相比(体积比电阻1.5×1010 Ω·cm),使用抗静电剂处理后,纤维体积比电阻值直接下降了103~105倍。其中毛专用抗静电剂WDCO-STAT APP和GOON-881以及纳米银离子处理效果最好。而经蛋白酶和DCCA处理后的纤维体积比电阻值几乎没有变化(蛋白酶处理后为1.4×1010 Ω·cm、DCCA处理后为1.3×1010 Ω·cm)。说明抗静电剂的处理能够在纤维表面形成连续的亲水性薄膜,光滑的表面同时减少鳞片摩擦,最终带来良好的静电效果。

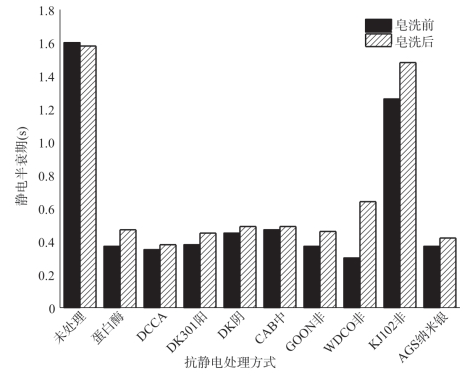

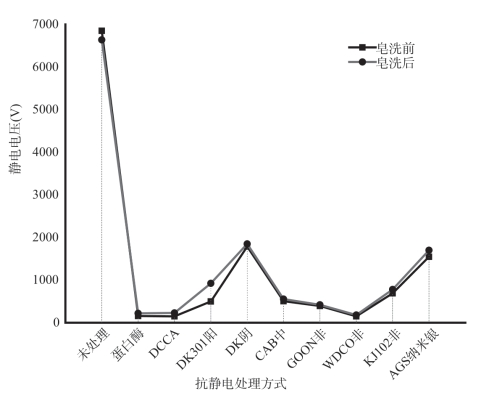

(4)抗静电处理对羊驼毛抗静电性能的影响。羊驼毛织物的抗静电处理效果通常用静电半衰期和静电电压来表征。静电半衰期越短,说明集聚在织物表面的电荷在短时间内能够迅速逸散,避免静电危害的产生,因此,工业上一般把织物经抗静电处理后静电半衰期值作为检验抗静电效果的核心标准。而静电电压或者摩擦电位一定程度上也能表达织物在带电情况下表面电荷积聚量、电荷积聚能力和因摩擦能够引起的静电电荷量。

鳞片层对静电的影响:一方面,羊驼毛表面鳞片层瓦状的特殊结构使其表面因粗糙不平而不利于纤维摩擦静电电位;另一方面,由于毛纤维鳞片层是由角蛋白质、脂质和碳氢化合物构成,使其具有很好的疏水性,因此,羊驼毛是一种表面具有极好的亲水性纤维,导致表面比电阻增大,电荷极不容易逸散。

具体静电半衰期和静电电压测试结果如图1-22、图1-23所示。

图1-22 抗静电处理方式对静电半衰期的影响

由图1-22可以看出:鳞片层的剥离使织物静电半衰期得到一定程度降低。与未经处理的羊驼毛织物相比,直接使用抗静电剂对织物静电半衰期有明显改善。并且可以看出阳离子和毛织物专用WDCO-STAT APP对羊驼毛静电半衰期的改善效果明显。纳米银离子抗静电剂由于其可以损伤蛋白质,并且能够在纤维表面形成一层导电亲水膜,因此其半衰期改善效果也不错。皂洗后,发现羊驼毛静电半衰期会增加,其中DCCA和蛋白酶、纳米银离子剥鳞片处理影响不大,抗静电剂水洗20次后,静电半衰期会略微回升。说明鳞片层的完整程度直接关系织物的静电半衰期。皂洗后,剥离了鳞片层的织物具有耐久性抗静电效果,涂覆抗静电剂方法获得的静电效果会回升,专用毛纺离子型抗静电剂具有不错的耐久抗静电效果。

图1-23 抗静电处理对羊驼毛静电电压的影响

不同抗静电处理方式对羊驼毛摩擦/感应静电电压测试如图1-23所示。

由图1-23可以看出:抗静电剂的使用会让羊驼毛获得很好的防静电效果,静电电压会从7000 V下降到2000 V甚至更低的200 V;而剥除鳞片的方法同样能让羊驼毛摩擦电压大大降低。皂洗20次后,两种处理后的静电电压都会增加,这是由于水洗后,有部分抗静电剂被水冲洗掉,所以,织物表面形成的亲水性薄膜变得不连续,最终造成静电电压或半衰期的回升。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。