1)通风方案选择

(1)进口工区通风方案

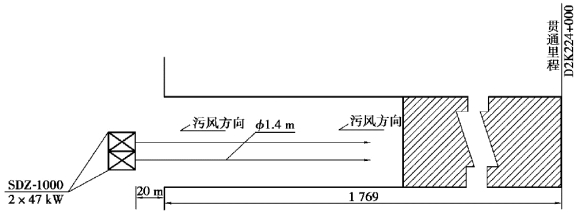

进口工区采用单向施工,独头掘进长度为1 768 m,设计采用双风机、双风管压入式通风,通风机安装在洞口外面,风机进风口距洞口不小于20 m。 放炮出渣用双风机排烟。 当完成1 768 m 后,继续采用双风机、双风管,压入式通风至2 500 m,穿过高瓦斯地段。 这样,风机可以不进洞,不搞防爆措施,安全度提高。 待正洞瓦斯段二衬施工完成后风机再移入横洞内。 进口工区通风系统示意图如图14.2 所示。

(2)横洞工区通风方案

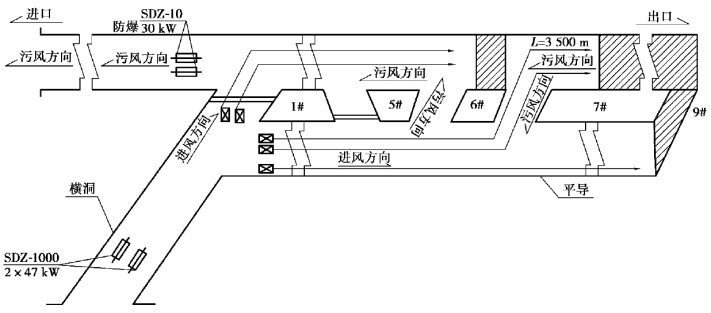

①第一阶段。 横洞工区第一阶段初期先施工横洞(图14.3),当横洞掘进到正洞位置后,再分为两个工作面作业,即正洞工作面和平导工作面。 正洞先向进口工区掘进,平导向大里程方向掘进;正洞工作面与进口工区贯通后,再向大里程方向掘进;此阶段采用压式通风,正洞工作面最大通风距离约2 100 m,采用双风机(防爆型)、双风管,平导工作面最大通风距离约2 400 m。 采用单风机、单风管,横洞内铺设3 根φ1.4 m 的风管。 通风机安装在洞口外,风机进风口距横洞洞口不小于20 m。

图14.2 进口工区通风系统示意图

图14.3 横洞工区第一阶段通风系统示意图

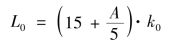

②第二阶段。 横洞工区与进口工区贯通后,正洞工作面向大里程方向穿过高瓦斯地段,即进入第二阶段通风,此时将通风机移至1 号横通道附近,采用射流巷道式通风,利用正洞出风,横洞和平导进风,此阶段通风方案直到与斜井工区贯通为止。 此阶段横洞工区有3 个工作面同时作业,其中,正洞2 个,平导1 个;正洞工作面最长通风距离约为3 500 m,平导工作面最长通风距离约为3 500 m。 横洞工区第二阶段通风系统示意如图14.4 所示。

(3)斜井工区通风方案

斜井工区先施工斜井段,当斜井掘进到正洞位置后,再分为两个工作面作业,即向正洞进口方向和出口方向各布置一个工作面,两个工作面的通风机均安装在斜井洞口外,风机进风口距斜井洞口不小于20 m,进行压入式通风。 此阶段通风方案直到斜井工区分别与横洞工区及出口工区贯通为止,如图14.5 所示。

图14.4 横洞工区第二阶段通风系统示意图

图14.5 斜井工区通风系统示意图

2)通风组织机构

根据隧道通风难度,须成立专门的通风管理组进行通风机的安装维护和风筒的接续与修补。 通风管理组由通风工、技术人员、组长和风机司机组成,并实行两班倒作业制度。 通风管理组组成人员应掌握瓦斯隧道通风相关业务基本知识,且经过培训考试合格后方能上岗。 通风工根据隧道内开挖、仰拱、衬砌的施工情况挂设风管、保护风管、更换风管。 同时风机司机根据现场通风效果和工序控制风机的开停及通风量的大小,并保持与调度和瓦检员的密切联系。

通风作业人员数量与职责表见表14.3。

表14.3 单个工区通风作业人员数量与职责表

3)通风布置

本隧道进口工区为低瓦斯工区,采用双风机(一用一备)、单风管布置;横洞工区正洞D2K224 +430 ~ +720 为高瓦斯工区,采用双风机、双风管配置;斜井工区为非瓦斯工区,采用单风机单风管布置;平导由于断面较小,也采用双风机(一用一备)、单风管布置。 根据瓦斯监测、检测涌出量,配置通风机,防止瓦斯积聚。

4)通风设备选型

(1)进口工区通风设备选型

①需风量计算。 瓦斯隧道需要的风量,须按照隧道内同时工作的最多人数、爆破排烟、稀释洞内使用内燃机废气、瓦斯涌出量以及最小风速分别计算,采用其中的最大值。

A.按洞内同时工作的最多人数计算。

![]()

式中 Q人员——隧洞需风量,m3/min;

4——每人每分钟供风标准,m3/(min·人);

N——洞内同时工作的最多人数,取35 人。

![]()

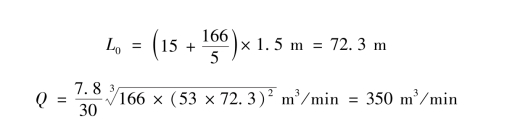

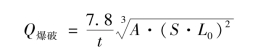

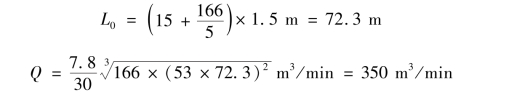

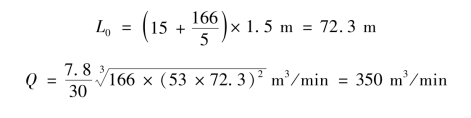

B.按爆破排烟计算。

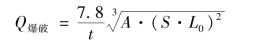

式中 t——爆破后通风时间,取30 min;

S——隧道一次最大开挖断面积,为53 m2;

A——一次爆破炸药用量,正洞取166 kg;

L0——炮烟抛掷长度,m。

其中,k0 为安全系数,取1.5;

C.按稀释洞内使用内燃机废气计算。

![]()

式中 Q0——内燃机械作业时所需供风量,按4 m3/(min·kW)计;

∑P——进洞内燃机械功率总数。

正洞内内燃动力在出渣时期有装载机1 台(功率125 kW)、运渣车2 台(功率110 kW)。则需风量为:

![]()

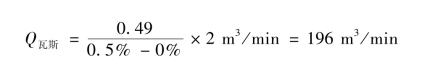

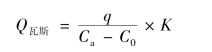

D.按瓦斯涌出量计算。

式中 q——绝对瓦斯涌出量,本工区为低瓦斯工区,绝对瓦斯涌出量按0.49 m3/min 取值;

Ca——掌子面允许瓦斯浓度,取0.5%;

C0——送入掌子面风流中的瓦斯浓度,%;

K——瓦斯涌出不均衡系统,取2.0。

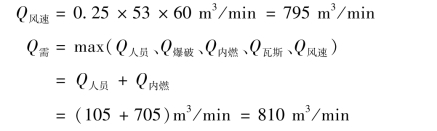

E.按最小允许风速计算。

![]()

式中 V——允许风速,取0.5 m/s;

S——隧道断面积,为53 m2。

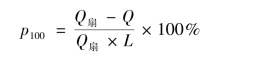

②百米漏风率计算。 由于铁路隧道施工规范的漏风计算公式是统计计算式,没有体现风管直径、摩擦阻力、局部阻力等因素对漏风的影响,不能计算风管长距离漏风的压力及漏风率,其表达式为

式中 p100——百米漏风率;

Q扇——风机风量,m3/s;

Q——有效风量,m3/s;

L——风管长度,m。

从式中可以看出,百米漏风率是指在L 长度下,每100 m 平均漏风率。 而不同长度的风管压力沿风管的分布不同,总漏风率不等,平均的百米漏风率也不等,因此,上式只能用于同种风管,相同长度,局部阻力相似的管路中,具有很大的局限性。

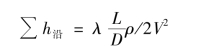

③风压计算。

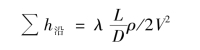

A.沿程压力∑h沿。

式中 λ——风筒摩擦阻力系数,0.015;

L——风筒长度,1 780 m;

D——风筒当量直径,1.4 m;

ρ——空气密度,1.2;

V——风筒内风流速度,10.8 m/s。

![]()

B.局压∑h局。

局部压力损失一般按沿程压力损失的10%估算,为133 Pa。

C.通风阻力。

![]()

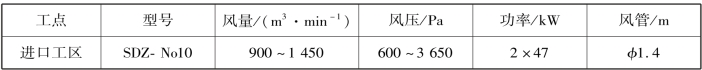

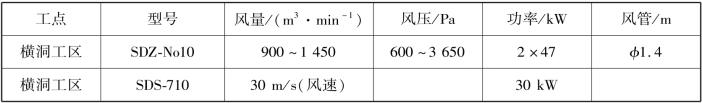

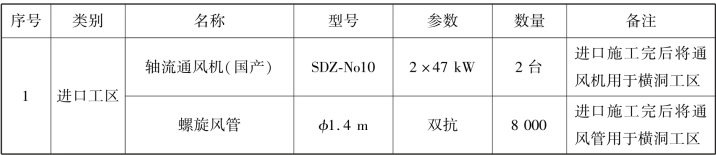

④风机选型。 根据上述计算结果,斑竹林隧道进口工区选用2 台SDZ-No10 型对旋轴流式通风机,通风设备及参数,见表14.4。

表14.4 进口工区通风设备选择主要参数表

(2)横洞工区通风设备计算

横洞工区同时布置有正洞工作面和平导工作面,因此本次按正洞工作面和平导工作面的最大通风距离进行风机选型。

①横洞工区正洞工作面通风设备选型。

A.需风量计算。 瓦斯隧道需要的风量,须按隧道内同时工作的最多人数、爆破排烟、稀释洞内使用内燃机废气、瓦斯涌出量以及最小风速分别计算,应采用其中的最大值。

a.按洞内同时工作的最多人数计算。

![]()

式中 Q人员——隧洞需风量,m3/min;

4——每人每分钟供风标准,m3/(min·人);

N——洞内同时工作的最多人数,取35 人。

![]()

b.按爆破排烟计算。

式中 t——爆破后通风时间,取30 min;

S——隧道一次最大开挖断面积,为53 m2;

A——一次爆破炸药用量,取166 kg;

L0—炮烟抛掷长度,m。

![]()

其中,k0 为安全系数,取1.5;

c.按稀释洞内使用内燃机废气计算。

![]()

式中 Q0——内燃机械作业时所需供风量按4 m3/(min·kW)计;

∑P——进洞内燃机械功率总数。

正洞内内燃动力在出渣时期有装载机1 台(功率125 kW)、运渣车2 台(功率110 kW)。则需风量为

![]()

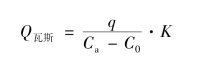

d.按瓦斯涌出量计算。

式中 q——绝对瓦斯涌出量,本工区为高瓦斯工区,绝对瓦斯涌出量按0.5 m3/min 取值;

Ca——掌子面允许瓦斯浓度,取0.5%;

C0——送入掌子面风流中的瓦斯浓度,%;

K——瓦斯涌出不均衡系统,取2.0。

e.按最小允许风速计算。

![]()

式中 V——允许风速,取0.5 m/s;

S——隧道断面积,为53 m2。

B.百米漏风率计算。 由于铁路隧道施工规范的漏风计算公式是统计计算式,没有体现风管直径、摩擦阻力、局部阻力等因素对漏风的影响,不能计算风管长距离漏风的压力及漏风率,其表达式为

式中 p100——百米漏风率;

Q扇——风机风量,m3/s;

Q——有效风量,m3/s;

L——风管长度,m。

从式中可以看出,百米漏风率是指在L 的长度下,每100 m 平均漏风率。 而不同长度的风管压力沿风管的分布不同,总漏风率不等,平均的百米漏风率也不等,因此,上式只能用于同种风管,相同长度,局部阻力相似的管路中,具有很大的局限性。

C.风压计算。

a.沿程压力∑h沿。

![]()

式中 λ——风筒摩擦阻力系数,0.015;

L——风筒长度,3 500 m;

D——风筒当量直径,1.4 m;

ρ——空气密度,1.2;

V——风筒内风流速度,10.8 m/s。

![]()

b.局压∑h局。

局部压力损失一般按沿程压力损失的10%估算,为262 Pa。

c.通风阻力。

![]()

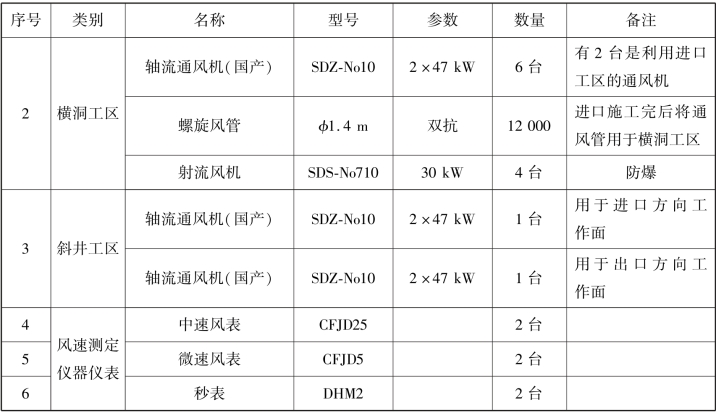

D.风机选型。 根据上述计算结果,横洞工区正洞工作面选用2 台SDZ-No10 型对旋轴流式通风机,通风设备及参数见表14.5。

表14.5 横洞工区正洞工作面通风设备选择主要参数表

②横洞工区平导工作面通风设备选型。

A.需风量计算。 瓦斯隧道需要的风量,须按隧道内同时工作的最多人数、爆破排烟、稀释洞内使用内燃机废气、瓦斯涌出量以及最小风速分别计算,应采用其中的最大值。a.按洞内同时工作的最多人数计算。

![]()

式中 Q人员——隧洞需风量,m3/min;

4——每人每分钟供风标准,m3/(min·人);

N——洞内同时工作的最多人数,取25 人。

![]()

b.按爆破排烟计算。

![]()

式中 t——爆破后通风时间,取30 min;

S——隧道一次最大开挖断面积,为30 m2;

A——一次爆破炸药用量,96 kg;

L0——炮烟抛掷长度,m。

![]()

其中,k0 为安全系数,取1.5。

c.按稀释洞内使用内燃机废气计算。

![]()

式中 Q0——内燃机械作业时所需供风量,按4 m3/(min·kW)计;

∑P——进洞内燃机械功率总数。

正洞内内燃动力在出渣时期有装载机1 台(功率125 kW)、运渣车1 台(功率110 kW)。则需风量为

![]()

d.按瓦斯涌出量计算。

式中 q——绝对瓦斯涌出量,本工区为高瓦斯工区,绝对瓦斯涌出量按0.5 m3/min 取值;(https://www.xing528.com)

Ca——掌子面允许瓦斯浓度,取0.5%;

C0——送入掌子面风流中的瓦斯浓度,%;

K——瓦斯涌出不均衡系统,取2.0。

![]()

e.按最小允许风速计算。

![]()

式中 V——允许风速,取0.5 m/s;

S——隧道断面积,为30 m2。

按照规范要求,掌子面需要风量选取其上数值的最大值,但考虑人员和机械在洞内同时作业,因此需风量应考虑两者之和,以确保通风风量。

B.百米漏风率计算。 由于铁路隧道施工规范的漏风计算公式是统计计算式,没有体现风管直径、摩擦阻力、局部阻力等因素对漏风的影响,不能计算风管长距离漏风的压力及漏风率,其表达式为

式中 p100——百米漏风率;

Q扇——风机风量,m3/s;

Q——有效风量,m3/s;

L——风管长度,m。

从式中可以看出,百米漏风率是指在L 长度下,每100 m 平均漏风率。 而不同长度的风管压力沿风管的分布不同,总漏风率不等,平均的百米漏风率也不等,因此,上式只能用于同种风管,相同长度,局部阻力相似的管路中,具有很大的局限性。

C.风压计算。

a.沿程压力∑h沿。

式中 λ——风筒摩擦阻力系数,0.015;

L——风筒长度,3 641 m;

D——风筒当量直径,1.4 m;

ρ——空气密度,1.2;

V——风筒内风流速度,10.8 m/s。

![]()

b.局压∑h局。 局部压力损失一般按沿程压力损失的10%估算,为263 Pa。

c.通风阻力。

![]()

D.射流风机台数。

a.沿程压力∑h沿。

![]()

式中 λ——摩擦阻力系数,0.022;

L——隧道长度,10 000 m;

D——隧道当量直径,5.5 m;

ρ——空气密度,1.2;

V——隧道内风流速度,1.7 m/s。

![]()

∑h局按沿程阻力的10%估算,为7.2 Pa。

b.风机升压力。

![]()

式中 ρ——空气密度,1.2;

V1——风机出口风速,30;

V2——隧道设计风速,1.7;

P——风机出口面积,0.78;

Q——隧道横截面积,30;

K——风机位置摩阻损失折减系数,0.85。

![]()

I = (∑h沿+∑h局)/ΔPj = 3.52;取4 台射流风机。

E.风机选型。 根据上述计算结果,横洞工区平导工作面选用2 台SDZ-No10 型对旋轴流式通风机和4 台SDS-710 型射流风机,通风设备及参数见表14.6。

表14.6 横洞工区平导工作面通风设备选择主要参数表

(3)斜井工区通风设备计算

斜井工区同时布置有进口方向工作面和出口方向工作面,因此本次按进口方向工作面和出口方向工作面的最大掘进长度进行风机选型。

①斜井工区进口方向工作面通风设备选型。

A.需风量计算。 瓦斯隧道需要的风量,须按隧道内同时工作的最多人数、爆破排烟、稀释洞内使用内燃机废气、瓦斯涌出量以及最小风速分别计算,应采用其中的最大值。

a.按洞内同时工作的最多人数计算。

![]()

式中 Q人员——隧洞需风量,m3/min;

3——每人每分钟供风标准,m3/(min·人);

N——洞内同时工作的最多人数,取35 人。

![]()

b.按爆破排烟计算。

![]()

式中 t——爆破后通风时间,取30 min;

S——隧道一次最大开挖断面积,为53 m2;

A——一次爆破炸药用量,正洞取166 kg;

L0——炮烟抛掷长度,m。

其中,k0 为安全系数,取1.5;

c.按稀释洞内使用内燃机废气计算。

![]()

式中 Q0——内燃机械作业时所需供风量,按3 m3/(min·kW)计;

∑P——进洞内燃机械功率总数。

正洞内内燃动力在出渣时期有装载机1 台(功率125 kW)、运渣车1 台(功率110 kW)。则需风量为

d.按最小允许风速计算。

![]()

式中 V——允许风速,取0.25 m/s;

S——隧道断面积,为53 m2。

按照规范要求,掌子面需风量选取其上数值的最大值,但考虑人员和机械在洞内同时作业,因此需风量应考虑两者之和,以确保通风风量。

B.百米漏风率计算。 由于铁路隧道施工规范的漏风计算公式是统计计算式,没有体现风管直径、摩擦阻力、局部阻力等因素对漏风的影响,不能计算风管长距离漏风的压力及漏风率,其表达式为

式中 p100——百米漏风率;

Q扇——风机风量,m3/s;

Q——有效风量,m3/s;

L——风管长度,m。

从式中可以看出,百米漏风率是指在L 长度下,每100 m 平均的漏风率。 而不同长度的风管压力沿风管的分布不同,总漏风率不等,平均的百米漏风率也不等,因此,上式只能用于同种风管,相同长度,局部阻力相似的管路中,具有很大的局限性。

C.风压计算

a.沿程压力∑h沿。

![]()

式中 λ——风筒摩擦阻力系数,0.015;

L——风筒长度,3 000 m;

D——风筒当量直径,1.4 m;

ρ——空气密度,1.2;

V——风筒内风流速度,10.8 m/s。

![]()

b.局压∑h局。局部压力损失一般按沿程压力损失的10%估算,为225 Pa。

c.通风阻力。

![]()

D.风机选型。 根据上述计算结果,斜井工区进口方向工作面选用2 台SDZ-No10 型多级变速风机,通风设备及参数见表14.7。

表14.7 斜井工区进口方向工作面通风设备选择主要参数表

②斜井工区出口方向工作面通风设备选型。

A.需风量计算。 瓦斯隧道需要的风量,须按隧道内同时工作的最多人数、爆破排烟、稀释洞内使用内燃机废气、瓦斯涌出量以及最小风速分别计算,应采用其中的最大值。a.按洞内同时工作的最多人数计算。

![]()

式中 Q人员——隧洞需风量,m3/min;

3——每人每分钟供风标准,m3/(min·人);

N——洞内同时工作的最多人数,取35 人。

![]()

b.按爆破排烟计算。

式中 t——爆破后通风时间,取30 min;

S——隧道一次最大开挖断面积,为53 m2;

A——一次爆破炸药用量,正洞取166 kg;

L0——炮烟抛掷长度,m。

![]()

其中,k0 为安全系数,取1.5。

c.按稀释洞内使用内燃机废气计算。

![]()

式中 Q0——内燃机械作业时所需供风量,按3 m3/(min·kW)计;

∑P——进洞内燃机械功率总数。

正洞内内燃动力在出渣时期有装载机1 台(功率125 kW)、运渣车1 台(功率110 kW)。则需风量为

![]()

d.按最小允许风速计算。

![]()

式中 V——允许风速,取0.25 m/s;

S——隧道断面积,为53 m2。

按照规范要求,掌子面需风量选取其上数值的最大值,但考虑人员和机械在洞内同时作业,因此需要风量应考虑两者之和,以确保通风风量。

B.百米漏风率计算。 由于铁路隧道施工规范的漏风计算公式是统计计算式,没有体现风管直径、摩擦阻力、局部阻力等因素对漏风的影响,不能计算风管长距离漏风的压力及漏风率,其表达式为

式中 p100——百米漏风率;

Q扇——风机风量,m3/s;

Q——有效风量,m3/s;

L——风管长度,m。

从式中可以看出,百米漏风率是指在L 长度下,每100 m 平均的漏风率。 而不同长度的风管压力沿风管的分布不同,总漏风率不等,平均的百米漏风率也不等,因此,上式只能用于同种风管,相同长度,局部阻力相似的管路中,具有很大的局限性。

C.风压计算。

a.沿程压力∑h沿为

式中 λ——风筒摩擦阻力系数,0.015;

L——风筒长度,3 000 m;

D——风筒当量直径,1.4 m;

ρ——空气密度,1.2;

V——风筒内风流速度,10.8 m/s。

![]()

b.局压∑h局。局部压力损失一般按沿程压力损失的10%估算,为225 Pa。

c.通风阻力。

![]()

D.风机选型。 根据上述计算结果,斑竹林隧道斜井工区出口方向选用2 台SDZ-No10 型对旋轴流式通风机,通风设备及参数见表14.8。

表14.8 通风设备选择主要参数表

5)通风组织机构及设备配置情况

(1)组织机构

建立通风管理小组,全面负责斑竹林隧道通风方案编制、现场实施及调整。 配备组长、副组长、技术组、作业班,相关职责如下:

组长:负责通风管理全面工作,属第一责任人。

副组长:全面负责施工通风技术和人员管理,落实通风方案并组织实施,协调与其他工种之间的关系。

技术组:协助项目负责人工作,解决方案实施过程中的细化与修改以及通风效果的检测与评价等。

作业班:负责风机、风管的安装和拆卸、管路的维护和修理、风机运行状况记录以及风机的日常维护,协助技术人员完成通风监测任务。

(2)通风设备配置(表14.9)

表14.9 斑竹林隧道通风设备配置表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。