1)揭煤工作的范畴

参考设计文件,以超前钻探结果为评定标准,隧道穿厚度≥0.3 m 的煤层时,均属揭煤工作。

从距离煤层垂距10 m 开始至隧道所有开挖断面过煤层垂距2 m 的施工段落为揭煤段。

2)揭煤工作基本流程

(1)超前钻探初步确认煤层位置

从距离设计煤层位置垂距50 m 开始施工超前钻孔,钻孔数量不少于1 个,探孔宜取芯,每循环钻孔长度不宜小于35 m,循环搭接长度不小于8 m。

在距离厚度≥0.3 m 煤层垂距20 m 时,施做至少3 个超前钻孔,探孔应取完整的岩芯,每循环钻孔长度不宜小于35 m,循环搭接长度不小于5 m。 根据钻孔见煤位置确定煤层准确位置、产状、真厚及与隧道的相互关系。

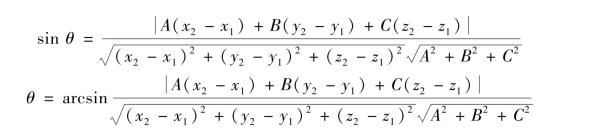

掌子面前方煤层产状等参数的计算:

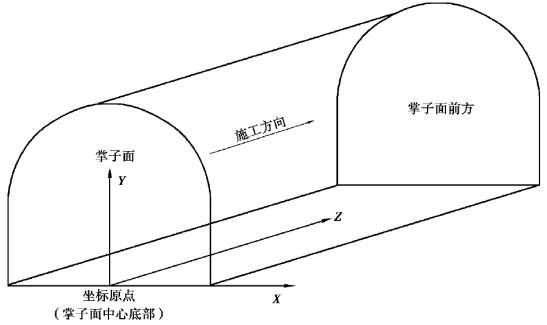

①建立虚拟坐标系统:建立以实施钻探时掌子面中心(左右方向)底板部位为原点的虚拟三维坐标系统,左右方向为X 轴、垂直方向为Y 轴、沿隧道轴向掌子面前方为Z 轴,如图11.1 所示。

图11.1 虚拟坐标示意图

②各钻孔起点、终点坐标参数、见煤起点、终点及钻孔轨迹方程。

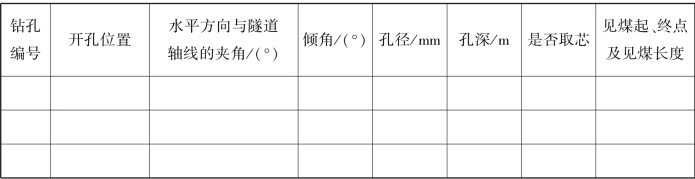

钻孔过程中做好详细记录,如__________隧道__________工区本次实施超前钻孔时掌子面里程为__________,共施工__________个超前钻孔,实际施工钻孔参数见表12.3。

表11.3 实际施工钻孔参数表

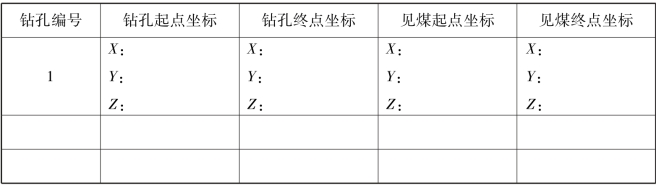

按照建立的虚拟坐标系统,各钻孔起点、终点、见煤起点、终点坐标见表11.4。 采用表格自动计算。

表11.4 起点、终点坐标统计表

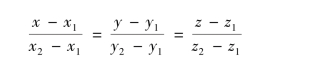

已知钻孔起、终点坐标分别为(x1,y1,z1)、(x2,y2,z2)。

钻孔轨迹方程:

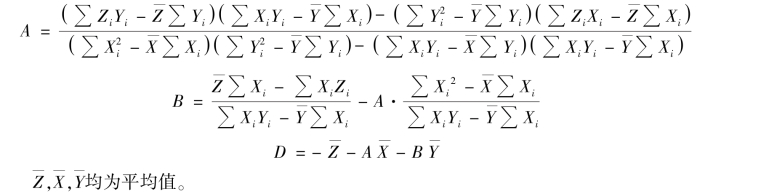

③煤层平面方程。 通过3 个超前钻孔见煤起点坐标,确定煤层平面方程。

煤层平面方程:

![]()

式中

④真倾角、视倾角、走向及走向与隧道轴线的夹角关系、煤层真厚计算。 已知各钻孔见煤长度、钻孔轨迹方程及煤层顶(底)板平面方程,煤层平面方程:

![]()

隧道底板平面方程:

![]()

煤层平面与隧道底板平面的夹角即煤层的真倾角。

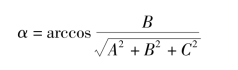

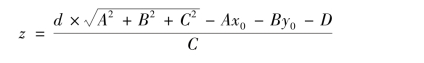

煤层的真倾角:

煤层平面方程:

![]()

沿隧道轴线垂直平面方程:

![]()

则煤层走向与隧道轴线(Z 轴)的夹角β(即煤层平面与沿隧道轴线垂直平面的夹角):

煤层视倾角(侧视):

![]()

各钻孔揭示煤层真厚计算:

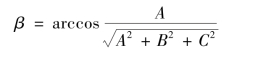

钻孔轨迹方程:

钻孔与煤层平面的锐角为θ:

1 号钻孔见煤长度为L1,则该钻孔见煤真厚为L1 ×sin θ,多个钻孔见煤真厚取平均为该层煤的平均真厚。

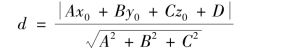

⑤掌子面开挖时先见煤部位、掌子面至最先见煤点平距、掌子面至煤层垂距、开挖面至距离煤层垂距10,7,5,2 m 时掌子面桩号。

根据岩(煤)层倾向、走向与隧道轴线的夹角关系,用图示法确定上台阶掌子面最先见煤部位。

掌子面至最先见煤点揭煤平距确认:先确定最先揭煤点坐标,再计算该点到煤层平面的垂距。

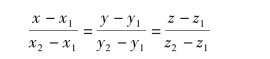

最先揭煤点对应目前掌子面部位坐标为(x0,y0,z0),煤层平面方程:AX +BY +Z +D =0,则掌子面至煤层的垂距为:

煤层真倾角为α,煤层走向与隧道轴线(Z 轴)的夹角为β,则掌子面至煤层的平距为:

![]()

计算开挖面至距离煤层垂距10,7,5,2 m 时掌子面桩号:现掌子面最先见煤部位坐标为(x0,y0,z0),z 为掌子面可开挖长度(以此计算桩号)。

分别令d=10,7,5,2,代入计算即可。

⑥根据上述计算式,采用表格分步自动计算。(https://www.xing528.com)

(2)煤层超前突出危险性预测

在距煤层垂距不小于10 m 处施作不少于3 个预测孔,进行超前突出危险性预测,测定瓦斯压力或瓦斯含量。

测定瓦斯压力有主动测压法及被动测压法两种,即使采用主动测压法至少需15 天时间;煤层瓦斯含量测定一般在现场取样后5 日内可出结果。 因此,在工期不紧的情况下,可采用瓦斯压力法或同时测定瓦斯压力及瓦斯含量用以判定区域突出危险性;在工期紧张的情况下,可采用测定煤层瓦斯含量单一指标以判定区域突出危险性。

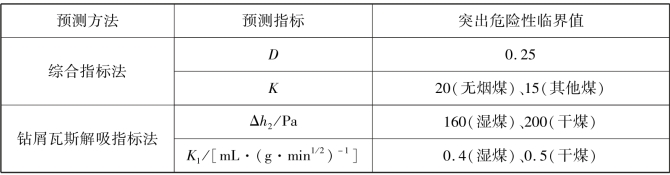

采用瓦斯压力P 和煤层瓦斯含量W 进行突出危险性预测,临界值可参照表11.1 进行预测。

(3)超前防突措施

①超前预测有突出危险时,在距煤层垂距不小于10 m 处的掌子面实施超前防突措施。

②超前防突措施主要采用预抽煤层瓦斯法,主要有以下几种形式:

a.地面钻孔预抽煤层瓦斯:根据设计、附近煤矿资料,已准确掌握隧道穿煤层位置并确定具突出危险时可采用此方法。 此方法从煤矿引入,优点是可以在隧道施工前完成瓦斯抽放,缩小揭煤抽放对施工工期的影响(隧道内预测工作仍需进行),缺点是技术难度及工程量大,主要表现在:煤层位置、产状、透气性、瓦斯参数等测定工作难度大;一般煤层的透气性差,可采用缩小钻孔间距和压裂增透技术以实现抽放达标,但施工成本很高;具突出危险的煤层一般埋深较大,钻孔工程量大,成本高。 因此,若需采用地面钻孔预抽煤层瓦斯以实现缩短工期的目标,还应从安全、技术、经济、工期方面进行研究,综合比选。

b.隧道掌子面穿煤层钻孔预抽瓦斯是最直接、最常用的方法,对独头施工或双头施工的首个揭煤工作面,只能采用此方法。

c.利用平行导坑顺层或穿层钻孔预抽正洞瓦斯:在平行导坑施工超前正洞的情况下,可利用平行导坑对正洞提前实施抽放瓦斯。 有沿煤层顺层抽放和穿层抽放两种方式。

③在隧道内预抽煤层瓦斯时,应根据煤层与隧道位置关系、施工组织、辅助坑道设置、揭煤段开挖方式等因素提前编制区域抽放方案,并应遵循以下原则:

a.抽放钻孔终孔布置范围:隧道内穿层钻孔预抽隧道揭煤区域煤层瓦斯,在隧道四周(顶、底及两侧)预抽范围均不得小于隧道开挖轮廓线外15 m(沿煤层层面方向),同时还应保证控制范围的外边缘到隧道开挖轮廓线的最小距离不小于10 m;当隧道开挖面与煤层走向小角度相交时,受钻机钻孔深度能力限制,钻孔布置不能满足上述指标要求,一个循环不能完全控制揭煤区域的煤层,一般采取多循环抽放方式,即预抽一个循环,经超前效果检验有效后开挖至一定距离,再进行第二循环预抽瓦斯,依次逐步完成区域预抽,在采取此种预抽煤层瓦斯时,为了确保开挖安全,要求每个循环之间需留有至少20 m 的超前距。 从平行导坑向正洞施工顺层抽放钻孔时,抽放控制范围按15 m(轮廓线外顶、底及两侧,沿煤层层面方向)、10 m(控制范围的外边缘到隧道轮廓线的最小距离)设计。

b.孔径:一般采用φ76 不取芯钻孔。

c.终孔间距:在无参考资料的情况下,一般按不超过4 m 考虑。

d.孔深:钻孔穿过煤层进入顶(底)板不小于0.5 m,当钻孔不能一次穿透煤层全厚时,应保证钻孔末端至少超前掌子面20 m。

e.封孔长度:穿层钻孔的封孔段长度不得小于5 m,顺层钻孔的封孔段长度不得小于8 m。

f.应做好每个钻孔施工参数的记录及抽采参数的测定。 钻孔孔口抽采负压不得小于15 kPa。

g.可根据煤层透气性、超前预测结果、工期、投入等因素比选是否采用水压压裂增透等措施。

(4)超前防突措施效果检验

揭煤采用预抽钻孔,以残余瓦斯含量为主、钻屑指标法为辅的方法进行超前防突措施效果检验。

检验指标和临界值与预测指标相同。 隧道工作面检验孔数至少布置4 个,分别位于隧道的上部、中部和两侧。 终孔位置应位于措施孔控制范围的边缘线上,采用与预测孔相同的方法测定瓦斯含量。

如果检验结果的各项指标都在该煤层突出危险临界值以下,则认为措施有效,可在采取安全防护措施的前提下进行掘进;反之,则认为措施无效,应延长排放瓦斯时间,或增加排放孔数量,或采取其他补救措施。 再经措施效果检验有效后,方可在采取安全防护措施的前提下进行掘进。

(5)超前验证(工作面突出危险性预测)

当超前措施效果检验所测煤层残余瓦斯含量小于8 m3/t 时,证明预抽措施效果有效,隧道可以正常掘进到掌子面距离煤层法向距离为5 m 时停止掘进,此时进行超前验证(与工作面突出危险性预测合并进行),见表11.5。

表11.5 超前验证(工作面突出危险性预测)指标临界值

(6)工作面防突措施

当超前验证(工作面突出危险性预测)判定有突出危险时,采取工作面防突措施。

工作面防突措施主要有抽放瓦斯、排放钻孔、水力冲孔、金属骨架和煤体固化等措施。金属骨架和煤体固化措施,应在采用了其他防突措施并检验有效后方可在揭开煤层前实施。根据工作面岩层情况,实施局部防突措施时要求揭煤工作面与突出煤层间最小垂距为预抽瓦斯、排放钻孔及水力冲孔均为5 m(垂距),金属骨架、煤体固化措施为2 m(垂距)。 当岩石破碎度较高时,应适当加大距离。

根据隧道施工的特点,工作面防突措施一般采用钻孔排放、加强超前支护措施。

钻孔排放的主要技术参数:排放钻孔直径,规定为76 ~120 mm,控制范围为两侧和上部轮廓线外至少5 m(沿煤层层面),下部至少3 m(沿煤层层面);钻孔穿过煤层进入顶(底)板0.5 m,当不能一次打穿煤层全厚时,可采取分段施工,但第一次实施的钻孔穿煤长度不得小于15 m,且进入煤层开挖时,必须至少留有5 m 的超前距离;孔底间距应根据煤层透气性、超前防突措施执行情况、工作面预测结果等因素确定,一般在未采取超前防突措施的情况下,排放钻孔孔底间距可按2 m 设计,在已采取超前防突措施的情况下,可适当增大排放钻孔孔底间距。

加强超前支护措施可采用管棚、自进式锚杆、小导管或复合型超前支护方式进行超前支护,以防止过煤层段塌方。

(7)工作面防突措施效果检验

工作面防突措施效果检验是对工作面防突措施效果有效性的验证。 在实施钻孔法防突措施效果检验时,分布在工作面各部位的检验钻孔应布置在所在部位防突措施钻孔密度相对较小、孔间距相对较大的位置,并远离周围的各防突措施钻孔或尽可能地与周围各防突措施钻孔保持等距离。

工作面防突措施效果检验方法、指标及钻孔布置均与工作面突出危险性预测一致。

(8)最后突出危险性验证

只有当工作面防突措施效果检验有效后,方可采取边探边掘的技术措施至2 m 位置进行最后突出危险性验证,如遇到地质构造带应在掌子面距离煤层法向距离大于2 m 时进行验证,若验证无效,则需继续补充局部防突措施。 补充防突措施以排放钻孔为主,补充工作面防突措施后,再进行工作面防突措施效果检验,直至工作面防突措施效果检验有效。

最后突出危险性验证方法、指标及钻孔布置均与工作面突出危险性预测一致。 由于钻孔深度小,可采用YT28 气腿凿岩机钻孔取煤样。

(9)隧道工作面防突揭煤安全防护措施

为防止突出检验失误或防突措施失效而发生意外,隧道在煤系地层施工全过程中都必须遵守《煤矿安全规程》(2016 版)、《防治煤与瓦斯突出细则》(2019 版)和《铁路瓦斯隧道技术规范》(TB 10120—2019)等有关规定,采取安全防护措施,加强通风,确保施工人身安全,其中在人员自救方面应采用压风自救、供水施救、逃生管道及自救器相结合的方式。

①洞外爆破。

a.隧道工作面揭煤采用在隧道洞口外放炮安全措施。 放炮前工作面必须制订包括爆破地点、避难线路及停电、撤人和警戒范围等的专项措施,揭煤时撤出隧道内的所有人员。

b.隧道工作面采用隧道洞口外爆破。 爆破地点必须设在隧道口50 m 以外的安全地点。隧道口50 m 范围内应消灭一切火源。

c.在放炮前必须预先通知放炮时间、撤离时间。 放炮前,工区安全负责人核查进入该隧道工作面的人数、撤离至指定地点,确保放炮时该隧道内无人。

d.隧道洞口外爆破时,指派专人负责,隧道内电气设备必须全部停电,全部撤出隧道人员,作好警戒,严禁人员进入。

e.隧道洞口外爆破由工区技术负责人统一指挥,由签订协议的救护队值班。 爆破至少30 min 后,由救护队员先进入检查,据检查结果,确定恢复作业时间。

f.远距离爆破在掌子面距煤层垂距7 m 时开始,直至完成揭煤作业全过程。

②设置避难所。 《铁路瓦斯隧道技术规范》(TB 10120—2019)规定:揭煤时,隧道施工长度超过500 m 的,应在距离突出煤层不小于300 m 处设置避难所。 避难所应进行专门设计,满足人员数量、供风、供水、通信等方面的要求。

a.避难所距工作面的距离根据隧道工作面具体条件确定(可利用在正洞与平导之间横通道、硐室等)。

b.根据需容最多人数确定避难所室面积,但至少能满足15 人避难,标准不小于0.5 m2/人。

c.保持硐室支护良好,避难所设置向外开的两道钢板门,门周边用胶垫密实,防止有害气体进入。

d.避难所内安装压风自救系统,压风自救站安设减压装置,且带有阀门控制的呼吸管嘴、面罩;同时安设供水管及阀门、安设通洞外值班室的防爆电话、备有足够数量的隔离式自救器。

③压风自救系统。

a.空压机站。 在隧道口外建空压机站,通过无缝钢管向隧道供压风的方式,实现压风自救。

b.压风自救系统。 压风自救装置是一种固定在生产场所附近的固定自救装置,其气源来自动力系统-压缩空气管路系统,主要保障现场工作人员遇到瓦斯异常涌出时供给空气,防止出现窒息事故。 根据《铁路瓦斯隧道技术规范》(TB 10120—2019)的要求,工作面必须设置压风自救系统,以确保工作人员安全。

在二衬台车至掌子面之间每25 ~40 m 安装一组压风自救系统,配备的披肩防护袋数量应超过掌子面最多作业人数。

压风自救系统供风量标准,每人不得少于0.1 m3/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。