通过对国内高瓦斯隧道采用无轨运输方式内燃设备改装现状调查,目前施工现场主要采用车载瓦斯监控和电气隔爆等方式对洞内施工内燃设备进行改装。 结合高瓦斯隧道实际情况,本书特提出3 种改装方案,即车载瓦斯监控改装、电气隔爆改装和综合防爆改装。

方案一:车载瓦斯监控改装(主动防御方案)

1)改装方法

图9.19 改装后的挖掘机

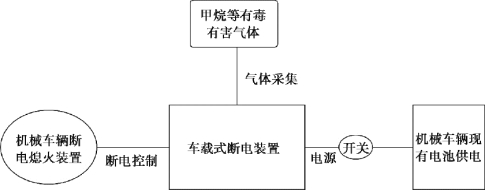

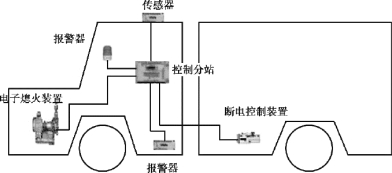

通过在施工车辆上加装通过防爆或煤安认证的监控设备,实时监测车辆工作环境的易爆危险气体浓度,当易爆气体浓度达到报警限值时,监控设备发出声光报警,提示车辆驾驶人员及时停止作业,查明环境实际情况,当工作环境不具危险时,再启动设备恢复工作。 若环境危险气体浓度快速上升,达到断电限值时,监控系统会在首次检测到报警时刻开始延迟一定时间(10 ~30 s)后自动输出控制信号,强制停止车辆工作,断开车辆所有供电线路,车辆将无法启动工作,监控系统使用自带的电源持续工作。 当环境危险气体参数浓度降至安全限值后,监控系统自动解锁车辆供电,车辆可重新启动作业。 自动保护装置系统工作原理示意图如图9.20 所示,车辆改装系统布置示意图如图9.21 所示。

图9.20 自动保护装置系统工作原理示意图

图9.21 车辆改装系统布置示意图

2)改装技术要求

(1)一般要求

监控系统中的设备应符合有关标准及各自企业产品标准的规定,满足在可爆炸性气体环境下使用的基本要求。

(2)环境条件

①系统中用于驾驶室的设备,应能在下列条件下正常工作。

a.环境温度:0 ~40 ℃。

b.相对湿度:40% ~70%。

c.温度变化率:小于10 ℃/h,且不得结露。

d.大气压力:80 ~106 kPa。

②系统中安装在车身外部的设备应在下列条件下正常工作。

a.环境温度:0 ~50 ℃。

b.平均相对湿度:不大于95%( +25 ℃)。

c.大气压力:80 ~106 kPa。

d.有爆炸气体混合物。

e.有较强的振动和冲击、无破坏绝缘的腐蚀性气体。

(3)供电电源

监控系统应采用独立的直流电源供电:

a.额定电压:12/24 V,允许偏差±10%。

b.供电电流:不大于4 A/12 V 或2 A/24 V。

(4)系统设计要求

①系统组成:一般由配置主机、控制分站、参数检测传感器、执行器(含断电器、声光报警器)、电源箱、电缆、接线盒及其他必要的设备组成。

②硬件。

a. 配置主机一般采用笔记本电脑,具备USB 接口,可与控制分站进行通信,设置控制参数。 主机采用当时主流技术的通用产品,并满足可靠性、可维护性、开放性和可扩展性等要求。

b.控制分站具备现场自主控制功能,控制参数通过配置主机设置后存储在分站存储器内,掉电后配置不会丢失。 控制分站的稳定性不小于15 天。

c.传感器的稳定性应不小于15 天。

d.执行器的稳定性应不小于15 天。

e.电源箱应可持续地对系统满负荷供电时间不小于8 h。

f.电缆采用阻燃抗高温电缆。

g.监控系统设备能在9 ~26 V 范围内正常工作。

③软件:具有可视化的人机软件界面,软件可靠性高、开放性好、易操作、易维护、安全、成熟,软件应有详细的汉字说明和汉字操作指南。

(5)基本功能

①数据采集:系统必须具有甲烷浓度、一氧化碳浓度、二氧化碳浓度、氧气、温度等模拟量采集,存储及显示功能。

②控制:系统必须由现场设备完成甲烷浓度超限声光报警和断电/复电控制功能。

a.检测气体浓度达到或超过报警浓度时,声光报警。

b.检测浓度达到或超过断电浓度时,切断被控设备电源并闭锁;检测气体浓度低于复电浓度时,自动解锁。

c.检测浓度达到或超过熄火控制浓度时,向执行器输出熄火控制信号并闭锁;检测气体浓度低于复电浓度时,自动解锁。

③显示功能:控制分站具有状态指示灯和显示屏,可显示当前的工作状态及检测参数。

(6)技术指标

①监测参数类型:甲烷(0 ~100%)、氧气(0 ~25%)、一氧化碳(0 ~2 000 ×106)、二氧化碳(0 ~5%)、温度(0 ~150 ℃)等。

②防爆类型:矿用本安或隔爆(Exd Ⅰ,Exia Ⅰ,Exib Ⅰ)。

③气体浓度检测反应时间:CH4 ≤35 s ,O2 ≤30 s, CO≤30 s,CO2 ≤30 s,T≤10 s(水中)。

④控制执行时间:≤1 s。

⑤控制分站通道数:≥4。

⑥供电电压:直流12 V 或24 V。

⑦供电方式:本安电池供电。

⑧报警方式:声光报警,1 m 处声强不低于80 dB,光感应范围≥2 m。

3)防爆改装验收检验方法

(1)单位及产品资质检测

改装施工单位应提供企业营业执照、税务登记证、第三方机构出具的产品检验合格证书(如安标证、防爆证)、相关行业的从业资质证书、成功案例证明资料等。

(2)技术方案评审

改装施工单位应根据项目实际情况提供详细合理的改装技术方案,改装方案经业主、监理、项目部等多方专家评审通过后方可实施。

(3)改装性能检测

①试运行。 车辆改装完毕后交由施工方在现场试用至少5 天,试运行期间前三天故障率不得大于10%,3 天后故障率不得大于5%。

②现场实测。 试运行期结束后,组织专家到现场实测改装后的性能。 改装后的车辆动力特性不得受影响,且必须实现以下基本功能:

a.通信及配置功能。 监控分站可通过配置主机进行参数修改设置,并保存在分站内,重上电后能自动恢复设置。

b.检测功能。 监控系统可以检测车辆工作周边环境的气体参数,必须包括但不限于甲烷气体浓度。

c.显示功能。 监控系统控制分站能实时显示所检测到的气体浓度参数,并通过发光指示灯指示出系统的工作状态及故障提示。

d.报警功能。 当检测参数超过设定的报警限值时,系统能发出声光报警提示,报警提示在施工环境噪声中应清晰可辨。

e.熄火控制功能。 当检测参数超过设定的熄火限值时,系统能通过执行器控制车辆熄火并闭锁,车辆不能重启动。 当检测参数低于熄火恢复值时,车辆方可再次启动。

f.断电功能。 当检测参数超过设定的断电限值时,系统能通过执行器断开车辆的供电电源,并闭锁。 当检测参数低于断电恢复值时,系统自动解锁,车辆恢复供电。(https://www.xing528.com)

方案二:电气隔爆改装

1)改装方法

按照车辆原有的电气线路原理及功能,使用一系列防爆组件或设备对车辆进行全范围的改装,这些改装内容涉及蓄电池、发电机、启动器(点火装置)、用电设备(如照明指示灯具、喇叭、音箱、收音机、点烟器、空调设备等)、发热部件、排气口等。 改装后的设备本身即具备防爆能力,可工作在有危险易爆气体场合。

2)改装技术要求

(1)结构

①改装车辆结构参数设计合理,充分考虑隧道内使用的特殊环境,外延、外露部件,要充分考虑与围岩或支架物的撞击。 可开口(孔)的结构和位置应避免堵塞及损坏。 车辆应尽可能地设置减振系统。

②改装车辆上防爆柴油机排放气体时,排放孔应避免朝向驾驶室。

③改装车辆运载松散装备或材料,运载工具上应加装固定装置。 车辆采用自卸式时,货箱举升和回落时间不得超过30 s。

④用于运送人员的改装车辆,应由安全带或其他牢固的依托物,并应设置顶棚。⑤改装车辆装配悬挂系或摆动物体,要加装固定装置,以防物体和车轮接触。⑥改装车辆在额定载荷下最小离地间隙应大于160 mm。

⑦改装车辆在设计的最大坡道(纵向或横向)上运行时,冷却水箱和冷却净化水箱水位应不低于设定的最低水位。

⑧改装车辆在运行和维修期间,可能受到撞击的零部件,均不允许使用轻金属制造。 其他非金属材料的零部件应采用表面电阻值不小于1 ×109 Ω 的阻燃性材料。

(2)驾驶室

①改装车辆驾驶室应坚固、结构合理,具有良好的视野,高度应能满足驾驶员佩戴安全帽工作,座椅应符合人体舒适的要求,司机工作空间内不应有尖锐物或角状物。

②改装车辆各显示仪表应设在驾驶员易于观察的位置,各控制部件应设在驾驶室内,操作方便、动作明确,符合要求和习惯。

③驾驶室开门应为外开式(侧向驾驶除外)。 如果不设车门,则应设置活动栅栏或其他安全设施。

④驾驶室如配防风玻璃,玻璃窗应使用安全玻璃或其他具有同等效力的材料。

⑤在驾驶室内驾驶员正常工作的显著位置,应设置警示牌,警示内容主要包括行车时的警告事项、紧急情况下所采取的相应措施、必要的操作提示等。

⑥自动保护装置的显示仪应安装在驾驶员正常工作的显著位置。

(3)操纵系统

①改装车辆的离合操纵机构、换挡机构、加速踏板等应操作灵活可靠,转向机构应使改装车辆在最小转弯半径转向时操作灵活。 车辆采用动力转向的,其转向动力源应取自柴油机本身,使柴油机一启动就有转向动力源,不受其他操作系统的影响。

②改装车辆设有两个驾驶室(双向驾驶)及双套控制装置时,两套控制装置应为互锁。但紧急制动装置、停车制动装置及自动灭火系统不受互锁限制。

③改装车辆的运行速度不得超过设计规定值。

(4)消防装置

①改装车辆应配置自动灭火系统或便携式灭火器等消防装置,便携式灭火器应能方便地从改装车辆两侧取出使用。

②改装车辆的动力矿用防爆柴油机的功率超过70 kW(含70 kW)时,应配备车载灭火器或至少两台便携式灭火器。

③启动车载灭火系统,则防爆柴油机应能自动熄灭。

(5)自动保护装置

①改装车辆应设置自动保护装置,在监控参数出现异常情况时能及时发出报警信号并能使改装车辆动力系统停止运转。

②改装车辆若采用单缸类矿用防爆柴油机,当出现下列情况之一时,自动保护装置应能及时发出声、光报警信号,其声光信号应使驾驶员能够清晰辨别,并在报警后1 min 内使改装车辆动力系统停止运转:

a.排气温度最高至70 ℃时。

b.表面温度最高至150 ℃时。

c.冷却水位(蒸发冷却)低至设定最低水位或冷却水温度(强制冷却)最高至95 ℃或设计值时。

d.冷却净化箱水位低至设定最低水位时。

e.机油压力低至设定最低压力时。

(6)照明及信号

①改装车辆应在运行前方安装照明灯,尾部设置红色信号灯。

②设有两个驾驶室(双向驾驶)的改装车辆,照明、信号系统应为复式。

③改装车辆如装配倒车灯,倒车时,应有视听警示信号。

④改装车辆运行方向的照明灯,应使改装车辆前方20 m 处至少有4 lx 的照明度。 尾部红色信号灯能见距离至少60 m。

(7)警声装置

改装车辆应安装警铃等警声装置,警声装置的声压值在距离改装车辆40 m 处,应不小于70 dB。

3)防爆改装验收检验方法

(1)单位及产品资质检测

改装施工单位应提供企业营业执照、税务登记证、第三方机构出具的产品检验合格证书(如安标证、防爆证)、相关行业的从业资质证书、成功案例证明资料等。

(2)技术方案评审

改装施工单位应根据项目实际情况提供详细合理的改装技术方案,改装方案经业主、监理、项目部等多方专家评审通过后方可实施。

(3)改装性能检测

①试运行。 车辆改装完毕后交由施工方在现场试用至少5 天,试运行期间前三天故障率不得大于10%,3 天后故障率不得大于5%。

②现场实测。 试运行期结束后,组织专家到现场实测改装后的性能。 具体指标如下:

a.车辆整体结构。 改装后车辆的整体结构应合理,不影响驾驶人员的日常操作。 车辆的高度、宽度不得超出规定的尺寸。

b.车辆的动力特性。 改装后的车辆载质量不得低于原车辆的80%,自重不得高于原车辆的20%。 烟气排放不得低于原车排放标准。

c.自动保护功能。 改装后的车辆在出现以下情况之一或几种情况时,最多延时1 min 即能自动熄火保护:排气温度最高至70 ℃时;表面温度最高至150 ℃时。

d.冷却水位(蒸发冷却)低至设定最低水位或冷却水温度(强制冷却)最高至95 ℃或设计值时。

e.冷却净化箱水位低至设定最低水位时。

f.机油压力低至设定最低压力时。

③照明指示功能。 照明指示灯必须满足技术要求。

④警音提示功能。 当车辆出现故障时,报警器能发出声音提示,音量范围必须满足40 m外不低于70 dB。

方案三:综合防爆改装

1)改装方法

安装车载瓦斯监控,同时进行车辆电气隔爆改装,达到更全面可靠的防爆性能。

2)改装技术要求

分别执行车载瓦斯监控改装和电气隔爆改装的技术要求。

3)防爆改装验收检测方法

按方案一和方案二中的方法综合检测分别验收。

国内瓦斯隧道施工期间行走式机械的改装研究与使用从2006 年开始,形成了车载瓦斯监控改装与电气隔爆改装两种形式。 目前尚没有供瓦斯隧道施工期间使用的防爆型行走式机械(挖机、装载机、运渣车、水泥罐车等),也没有相关规范或文件规定具体执行办法。

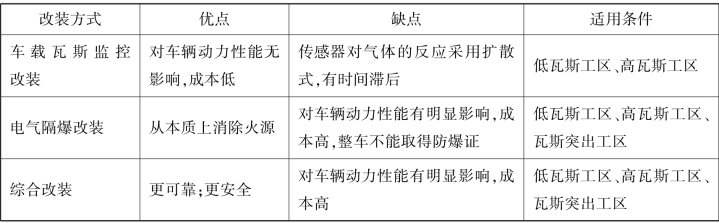

由于没有相关规范和文件支撑,移动机械设备防爆改装一般采用专家评审方式确定其合理性和可靠性。 3 种改装方式的优劣分析,见表9.1。

表9.1 3 种改装方式的优劣分析

在厘清改装方案的基本原理及防爆系统组成的情况下,除上述3 种传统方案外,还可以进一步衍生一些新方案,如“车载瓦斯监控改装+尾气抑爆装置”。 最终方案的采用,需进行技术、经济比较,但最终目的均需回归防爆改装的基本要求,即消除瓦斯爆炸基本条件之一的“火源”(或高温源)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。