在工件上加工出内﹑外螺纹的方法,主要有切削加工和滚压加工两类。

(一)螺纹切削加工

螺纹切削加工一般指用成形刀具或磨具在工件上加工螺纹的方法,主要有车削﹑铣削﹑攻螺纹﹑套螺纹﹑磨削﹑研磨和旋风切削等。车削﹑铣削和磨削螺纹时,工件每转一转,机床的传动链保证车刀﹑铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。在攻螺纹或套螺纹时,刀具(丝锥或板牙)与工件作相对旋转运动,并由先形成的螺纹沟槽引导着刀具(或工件)作轴向移动。

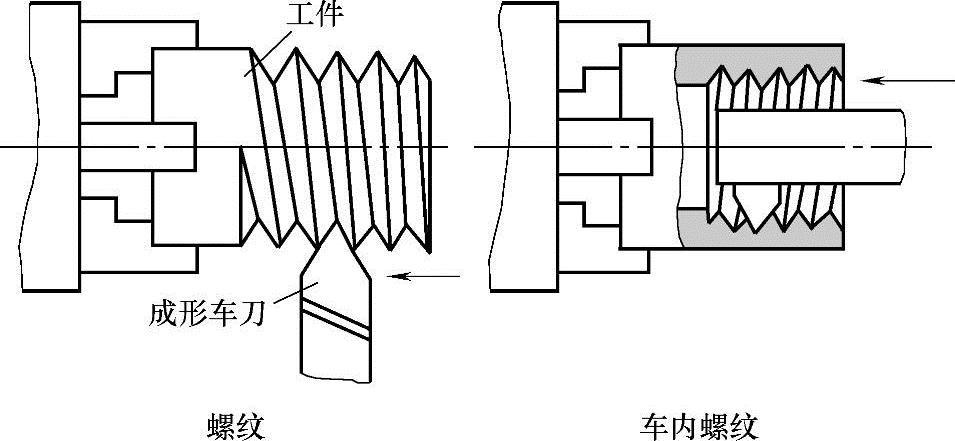

1.螺纹车削(图3-6)

在车床上车削螺纹可采用成形车刀或螺纹梳刀。用成形车刀车削螺纹,由于刀具结构简单,是单件和小批生产螺纹工件的常用方法;用螺纹梳刀车削螺纹,生产效率高,但刀具结构复杂,只适于中﹑大批量生产中车削细牙的短螺纹工件。

图3-6 螺纹车削

2.螺纹铣削

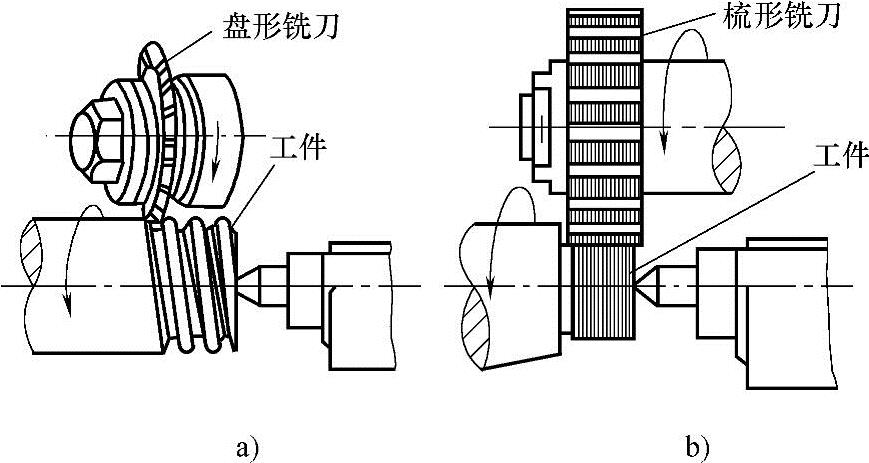

在螺纹铣床上用盘形铣刀或梳形铣刀进行铣削,如图3-7所示。盘形铣刀主要用于铣削丝杆、蜗杆等工件上的梯形外螺纹。梳形铣刀用于铣削内﹑外普通螺纹和锥螺纹,由于是用多刃铣刀铣削,其工作部分的长度又大于被加工螺纹的长度,故工件只需要旋转1.25~1.5转就可加工完成,生产率很高。螺纹铣削的螺距精度一般能达8~9级,表面粗糙度为Ra5~0.63μm。这种方法适用于成批生产一般精度的螺纹工件或磨削前的粗加工。

3.螺纹磨削

螺纹磨削主要是指在螺纹磨床上加工淬硬工件的精密螺纹,如图3-8所示。

图3-7 螺纹铣削

a)用盘形铣刀铣削 b)用梳形铣刀铣削

图3-8 螺纹磨削

4.攻螺纹和套螺纹

攻螺纹是用一定的扭矩将丝锥旋入工件上预钻的底孔中加工出内螺纹。套螺纹是用板牙在棒料(或管料)工件上切出外螺纹,如图3-9所示。攻螺纹或套螺纹的加工精度取决于丝锥或板牙的精度。加工内﹑外螺纹的方法虽然很多,但小直径的内螺纹只能依靠丝锥加工。攻螺纹和套螺纹可用手工操作,也可用车床﹑钻床﹑攻丝机和套丝机。

图3-9 攻螺纹和套螺纹

(1)攻螺纹工具 用丝锥加工工件内螺纹的方法称为攻螺纹(俗称攻丝)。

丝锥是攻螺纹并能直接获得螺纹尺寸的刀具,一般由合金工具钢或高速钢制成。丝锥是一个轴向开槽的外螺纹。丝锥前端切削部分制成圆锥,有锋利的切削刃;中间为导向校正部分,起修光和引导丝锥轴向运动的作用;柄部都有方头,用于连接工具。常用的丝锥分为机用丝锥和手用丝锥两种,手用丝锥由两支或三支(头锥、二锥和三锥)组成一种规格,机用丝锥每种规格只有一支。

(2)丝锥装夹 立式数控铣床(加工中心)上加工内螺纹前,由专用的攻螺纹夹头刀柄(轴向有5~10mm的伸出或缩入移动)和丝锥夹套安装丝锥,如图3-10所示。(https://www.xing528.com)

(3)螺纹底孔直径的确定 攻螺纹前应加工出螺纹的底孔,底孔的直径尺寸可根据螺纹的螺距查阅手册或按下面的经验公式确定。

加工钢件或弹塑性材料时

D≈d-P

加工铸铁或脆性材料时

图3-10 丝锥夹套和刀柄

式中 D——底孔直径,单位为mm;

d——螺纹公称直径,单位为mm;

P——螺距,单位为mm。

攻盲孔工件时,由于丝锥切削部分不能攻到孔底,所以孔的深度要大于螺纹长度,孔深可按下式计算,即

L=l+0.7d

式中 L——孔的深度,单位为mm;

l——螺纹长度,单位为mm;

d——螺纹公称直径,单位为mm。

(4)注意事项

1)直径在M6以下的螺纹不适合在立式数控铣床上加工,因为自动攻螺纹不能随机控制加工状态,且小直径丝锥易折断。

2)攻螺纹时要求排屑效果好,因此一般应加注切削液。

3)丝锥用钝后应及时更换,不得强行攻制,以免加工时发生折断。

(二)螺纹滚压加工

用成形滚压模具使工件产生塑性变形以获得螺纹的加工方法称为螺纹滚压加工,如图3-11所示。螺纹滚压一般在滚丝机、搓丝机或在附装自动开合螺纹滚压头的自动车床上进行,适用于大批量生产标准紧固件和其他螺纹联接件的外螺纹。滚压螺纹的外径一般不超过25mm,长度不大于100mm,螺纹精度可达2级,所用坯件的直径大致与被加工螺纹的中径相等。滚压一般不能加工内螺纹,但对材质较软的工件可用无槽挤压丝锥冷挤内螺纹(最大直径可达30mm左右),工作原理与攻螺纹类似。冷挤内螺纹时所需扭矩约比攻螺纹大1倍,加工精度和表面质量比攻螺纹略高。

按滚压模具的不同,螺纹滚压可分搓丝和滚丝两类。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。