FANUC数控系统提供了极坐标编程功能,即平面上点的坐标用极坐标(半径和角度)输入,极坐标的半径是极坐标原点到编程点的距离,极坐标的角度有方向性,角度的正向是所选平面的第一轴正向逆时针方向。

极坐标编程指令格式:

G17 G16 X_ Y_;

……

G15;

说明:G16指令极坐标方式编程;G15为取消极坐标编程;X为极坐标半径;Y为极坐标角度。

极坐标轴的方位取决于G17、G18、G19指定的加工平面。当用G17指定加工平面时,+X轴为极轴,程序中的X坐标指令极半径,Y坐标指令极角;当用G18指定加工平面时,+Z轴为极轴,程序中的Z坐标指令极半径,X坐标指令极角;当用G19指定加工平面时,+Y轴为极轴,程序中的Y坐标指令极半径,Z坐标指令极角。

极坐标系原点指定方式有两种:一种是以工件坐标系的零点作为极坐标系原点,另一种是以刀具当前的位置作为极坐标系原点。

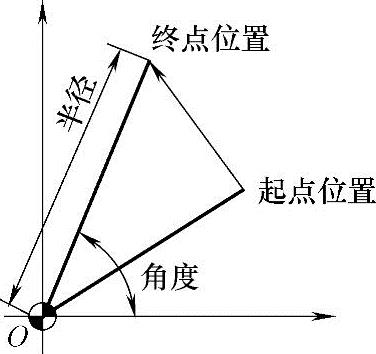

当以工件坐标系零点作为极坐标系原点时,用绝对值编程方式来指定。如程序“G90G17G16;”极坐标半径值是指终点坐标到编程原点的距离;角度值是指终点坐标与编程原点的连线与X轴的夹角,如图3-3所示。

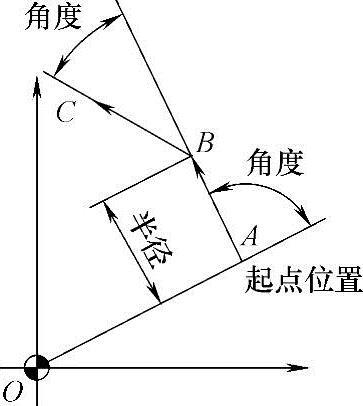

当以刀具当前位置作为极坐标系原点时,用增量值编程方式来指定。如程序“G91G17G16”,极坐标半径值是指终点到刀具当前位置的距离;角度值是指前一坐标原点与当前极坐标系原点的连线与当前轨迹的夹角,如图3-4所示。

采用极坐标编程,可以大大减少编程时的计算工作量,因此在编程中得到广泛应用。通常情况下,圆周分布的孔类零件(如法兰盘类零件)以及图样尺寸以半径与角度形式标示的零件(如铣正多边形),采用极坐标编程较为合适。

例如,用极坐标编程加工图3-5所示的孔。

图3-3 绝对值编程时的角度值

图3-4 增量值编程时的角度值

图3-5 极坐标编程举例

1.绝对值指令指定角度和极半径

G54 G17 G90 G16; 极坐标编程,编程的零点为极坐标系的原点

G81X50.Y30.Z-20.R5.F200; 在半径50mm和角度30°位置钻孔

Y150.; 在半径50mm和角度150°位置钻孔(https://www.xing528.com)

Y270.; 在半径50mm和角度270°位置钻孔

G15G80; 取消极坐标指令,取消钻孔循环

2.增量值指令指定角度和极半径

G54 G17 G91 G16; 极坐标编程,编程的零点为极坐标系的原点

G81X50.Y30.Z-20.R5.F200; 在半径50mm和角度30°位置钻孔

Y150.; 在半径50mm和角度120°位置钻孔

Y270.; 在半径50mm和角度120°位置钻孔

G15G80; 取消极坐标指令,取消钻孔循环

注意事项:

1)指定完极坐标之后要取消极坐标指令。

2)在极坐标方式中不属于极坐标指令的部分:

①停刀(G04)。

②可编程数据输入(G10)。

③设定局部坐标系(G52)。

④工件坐标系转换(G92)。

⑤选择机床坐标系(G53)。

⑥存储行程检测(G22)。

⑦坐标系旋转(G68)。

⑧比例缩放(G51)。

3.任意角度倒角和拐角圆弧过渡

在极坐标方式中不能指定任意角度倒角和拐角圆弧过渡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。