1.毛坯的选择

根据零件图样,选择图1-2所示毛坯(车削加工备料),材料为45钢。

2.定位夹紧方案

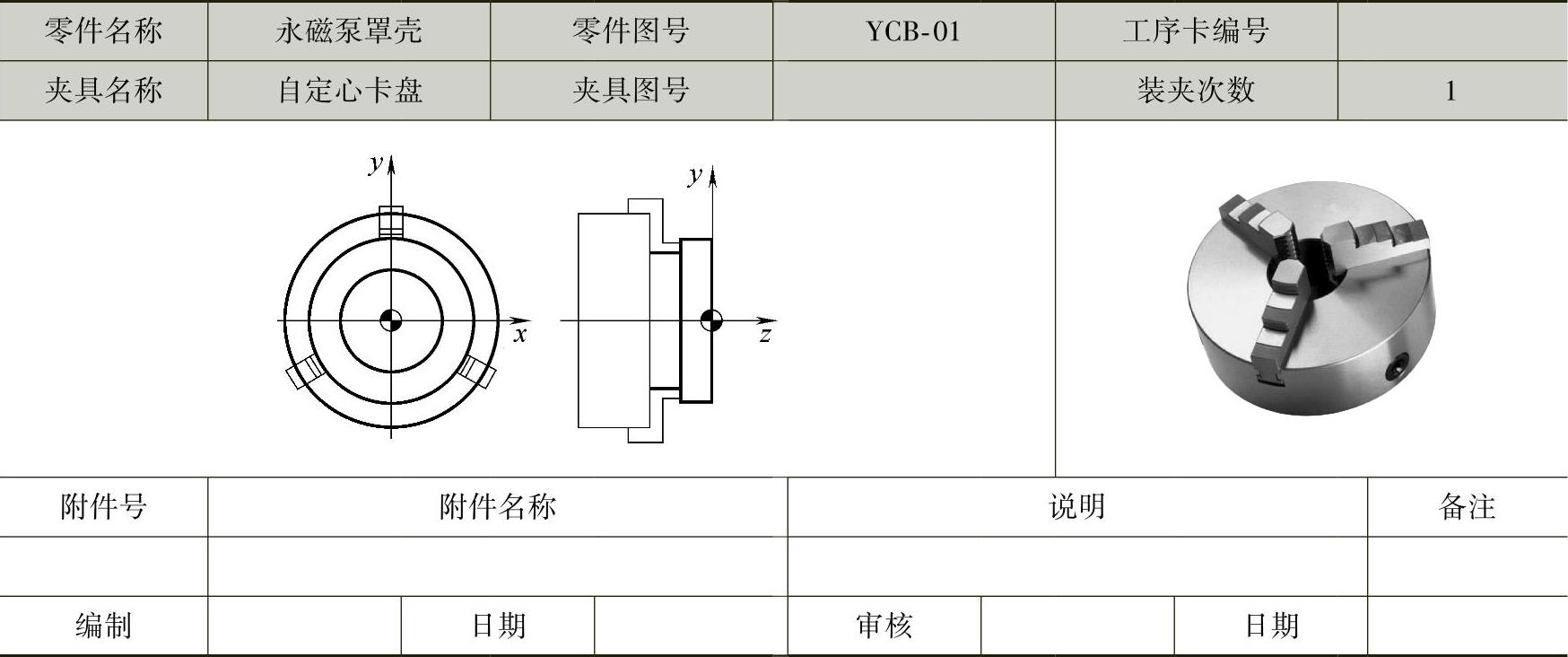

为保证定心准确,采用自定心卡盘装夹,见表1-3。

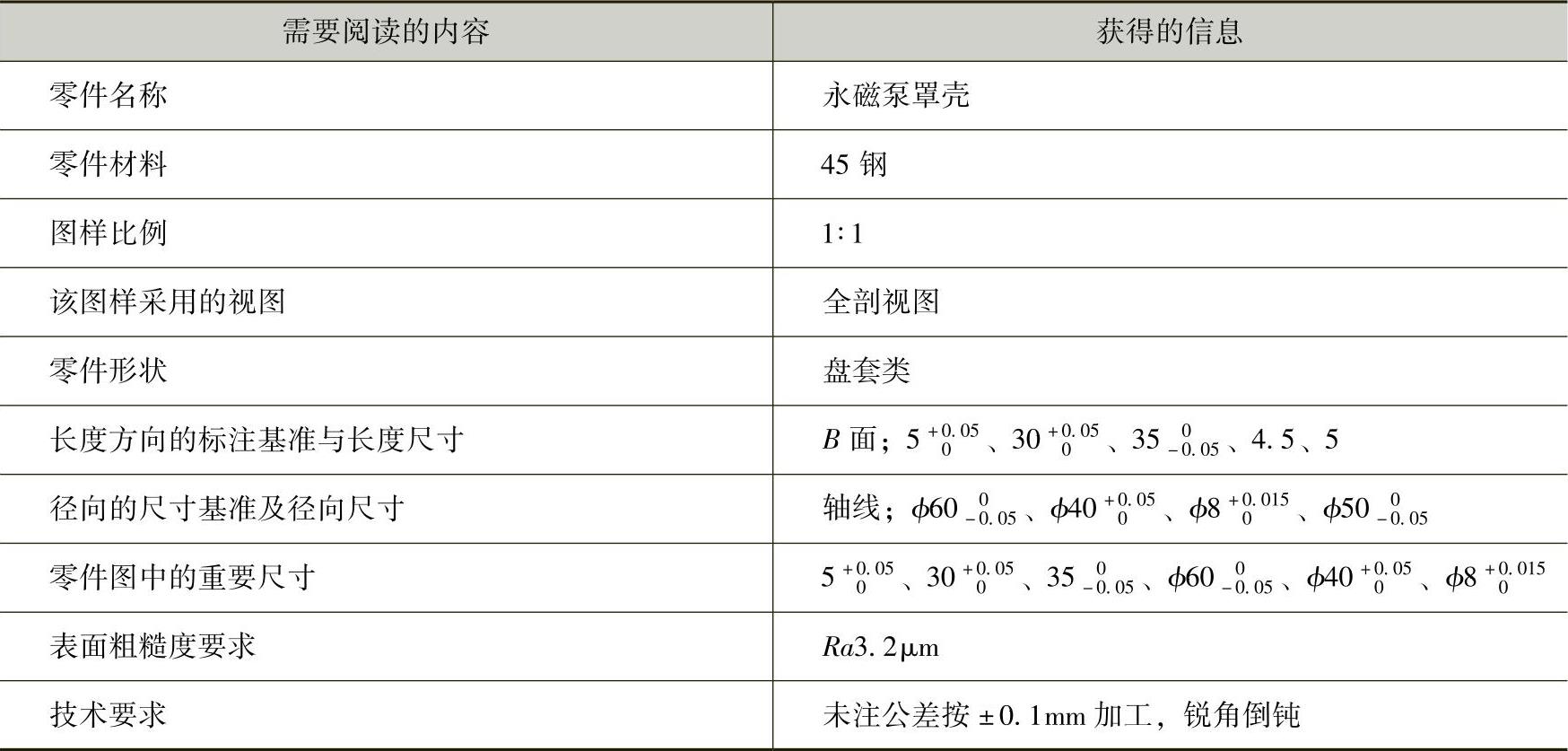

表1-2 零件图信息

表1-3 工件安装简图

3.刀具选择

选择ϕ12mm、ϕ6mm圆柱平底高速钢立铣刀。

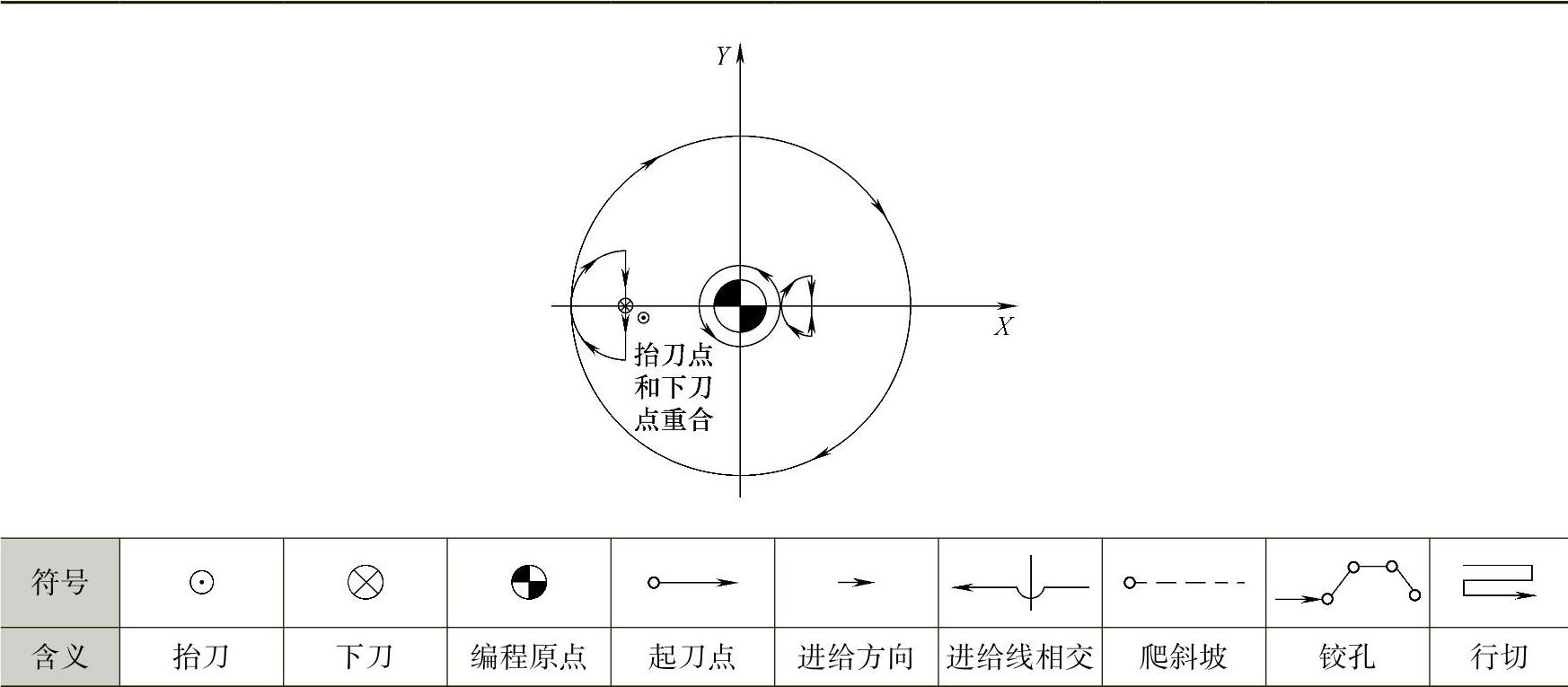

4.刀具路线

在铣削轮廓表面时,一般采用立铣刀侧面刃口进行切削。对于二维轮廓加工,通常采用的加工路线为:从起刀点下刀→沿切向切入工件→轮廓切削→刀具向上抬刀,退离工件→返回起刀点。刀具路线设计见表1-4。

5.加工参数的选择

加工参数主要包括切削速度vc(主轴转速n)、进给量f(或进给速度vf)和背吃刀量ap三个参数。根据本任务的具体情况,选择切削参数如下:

(1)切削速度(vc) 切削刃选定点相对于工件主运动的瞬时速度称为切削速度。数控铣床的主运动是刀具的回转运动,其切削速度vc(m/min)的计算式为

表1-4 刀具路线

vc=πdn/1000

式中 d——切削刃选定点所对应的刀具回转直径,单位为mm;(https://www.xing528.com)

n——主轴转速,单位为r/min。

(2)进给量(f) 刀具在进给方向上相对于工件的位移量称为进给量。可以用刀具或工件每转或每行程的位移量来表达或度量,单位为mm/r。

f=fzz

式中 fz——每齿进给量,单位为mm/z;

z——铣刀刃数。

(3)背吃刀量ap 背吃刀量为平行于铣刀轴线测量的切削层尺寸,单位为mm。面铣时,ap为切削层深度;而圆周铣削时,ap为被加工表面的宽度。背吃刀量或侧吃刀量的选取主要由加工余量和表面质量的要求决定。

1)当工件表面粗糙度要求为Ra=12.5~25μm时,如果圆周铣削加工余量小于5mm,端面铣削加工小于6mm,粗铣一次进给就可以达到要求。但是在余量较大、工艺系统刚性较差或机床动力不足时,可分为两次进给完成。

2)当工件表面粗糙度值要求为Ra=3.2~12.5μm时,应分为粗铣和半精铣两步进行。粗铣时背吃刀量或侧吃刀量选取同前。粗铣后留0.5~1.0mm余量,在半精铣时切除。

3)当工件表面粗糙度值要求为Ra=0.8~3.2μm时,应分为粗铣、半精铣、精铣三步进行。半精铣时背吃刀量或侧吃刀量取1.5~2mm;精铣时,圆周铣侧吃刀量取0.3~0.5mm。

(4)选用切削用量的方法 选用切削用量的方法有经验法和查表计算法。

1)经验法。根据具体情况和经验设定切削用量。

2)查表计算法。根据具体情况,查阅《机械工人切削手册》、《机械加工工艺手册》等,设定切削用量。

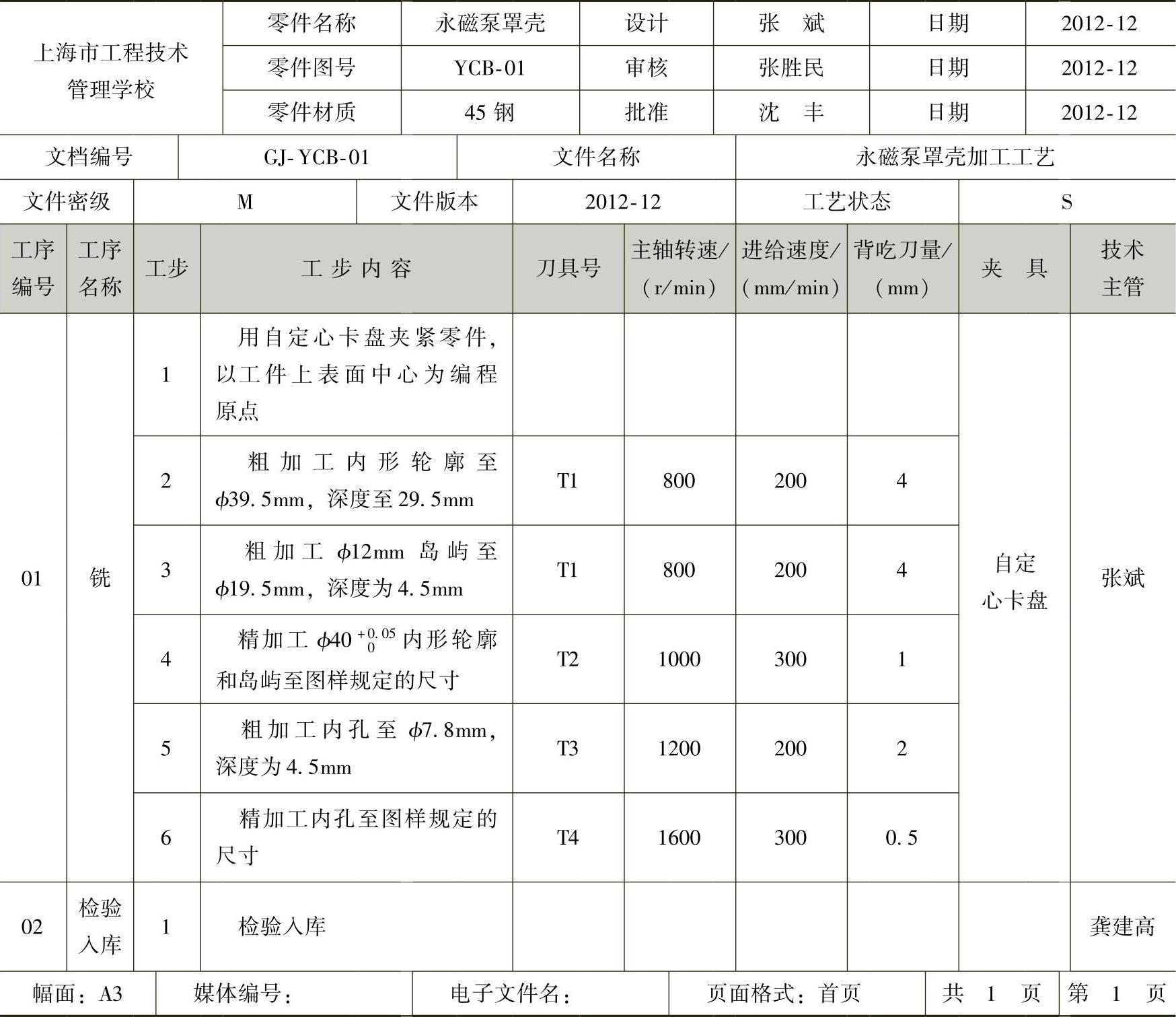

(5)本任务的切削用量 根据上述方法可以选定本任务的切削用量,具体见表1-5。

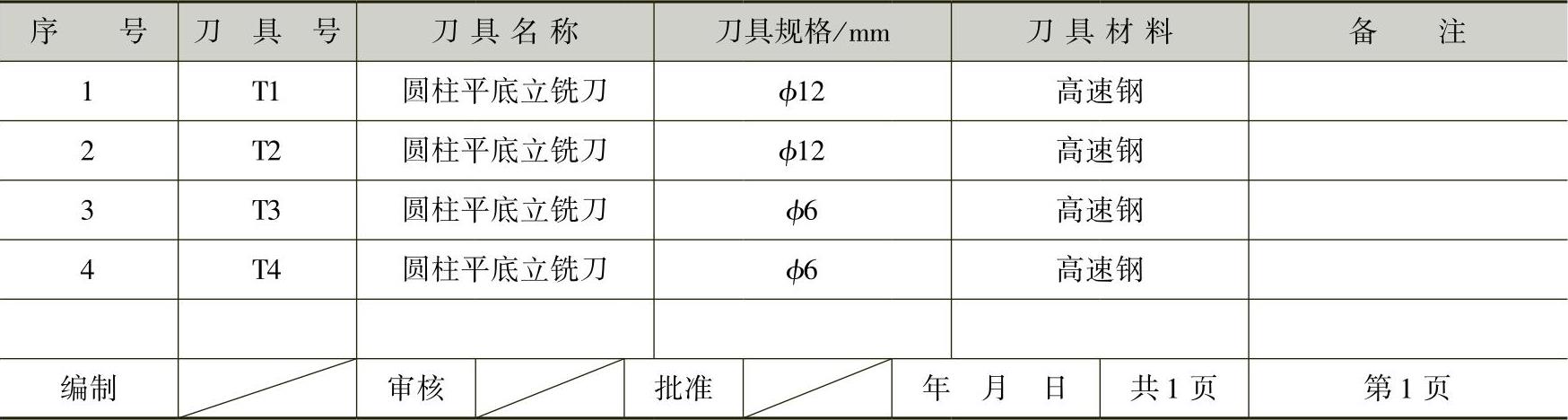

6.工艺文件的填写(表1-5和表1-6)

表1-5 工艺卡片

表1-6 刀具卡片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。