任务目标

1)掌握CAXA数控车削软件外螺纹车削编程技术。

2)掌握CAXA数控车削软件后处理参数设置。

3)操作机床加工零件。

任务要求

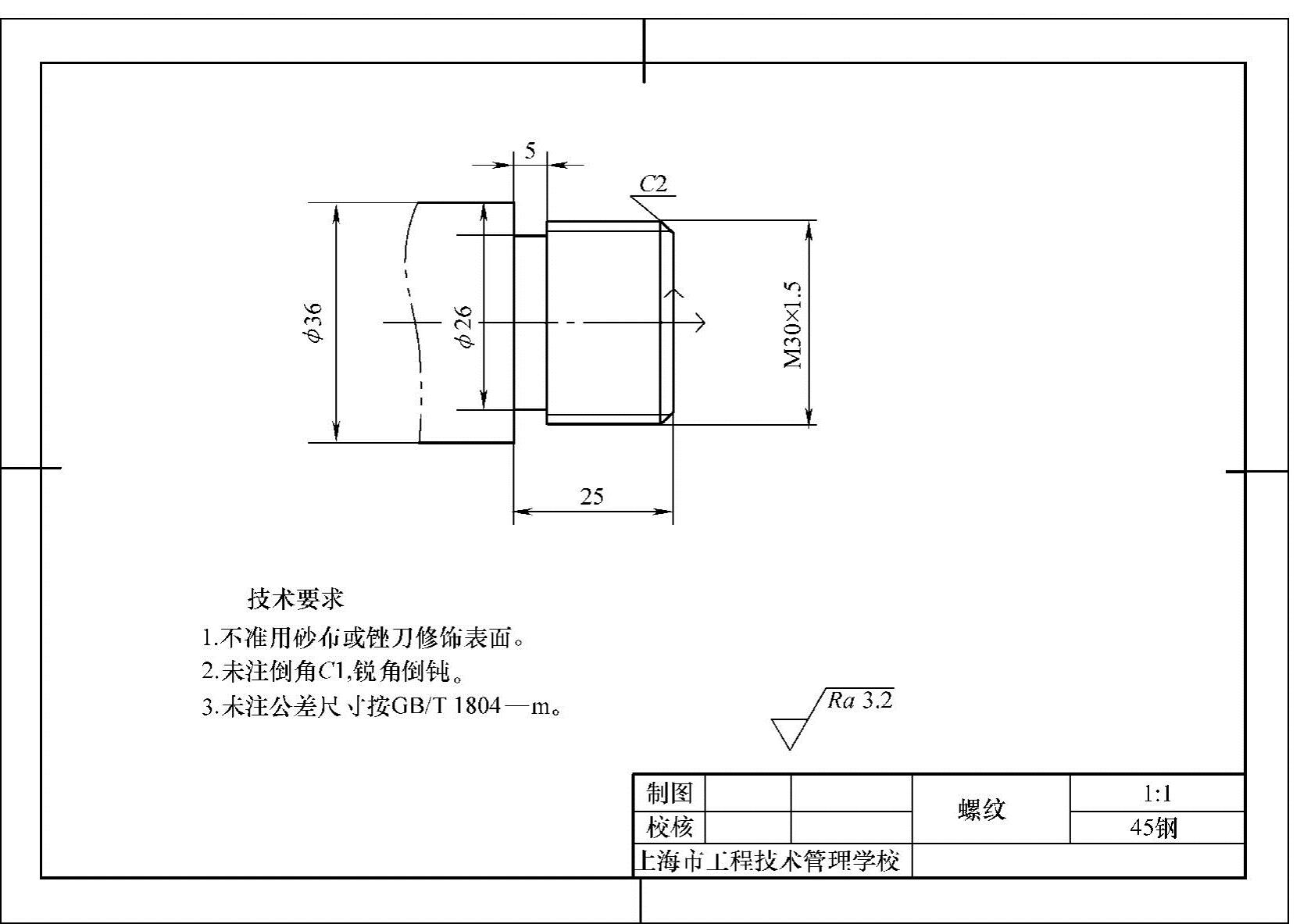

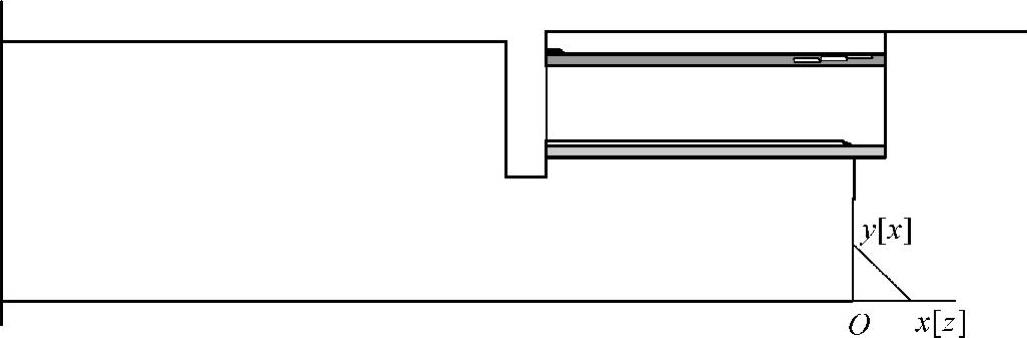

完成图3-36所示的加工任务。

图3-36 外螺纹加工

相关知识

一、螺纹参数

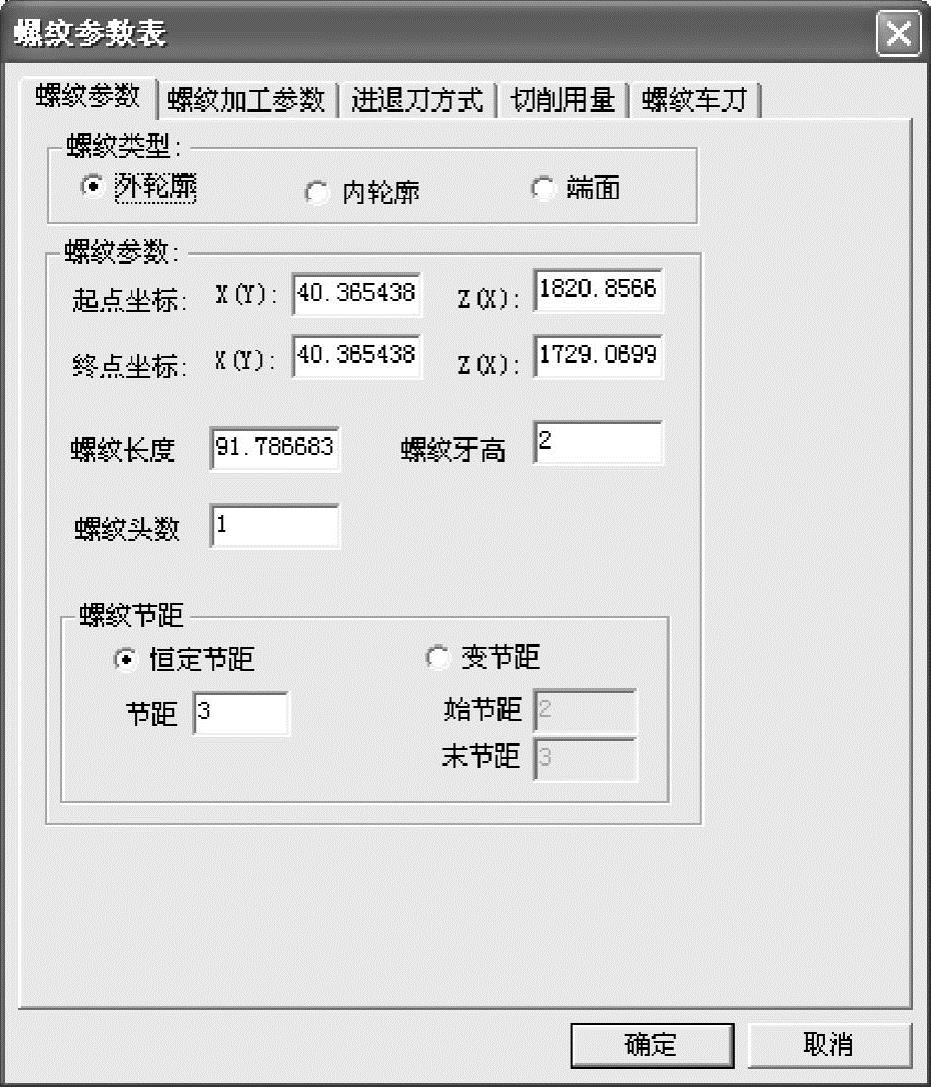

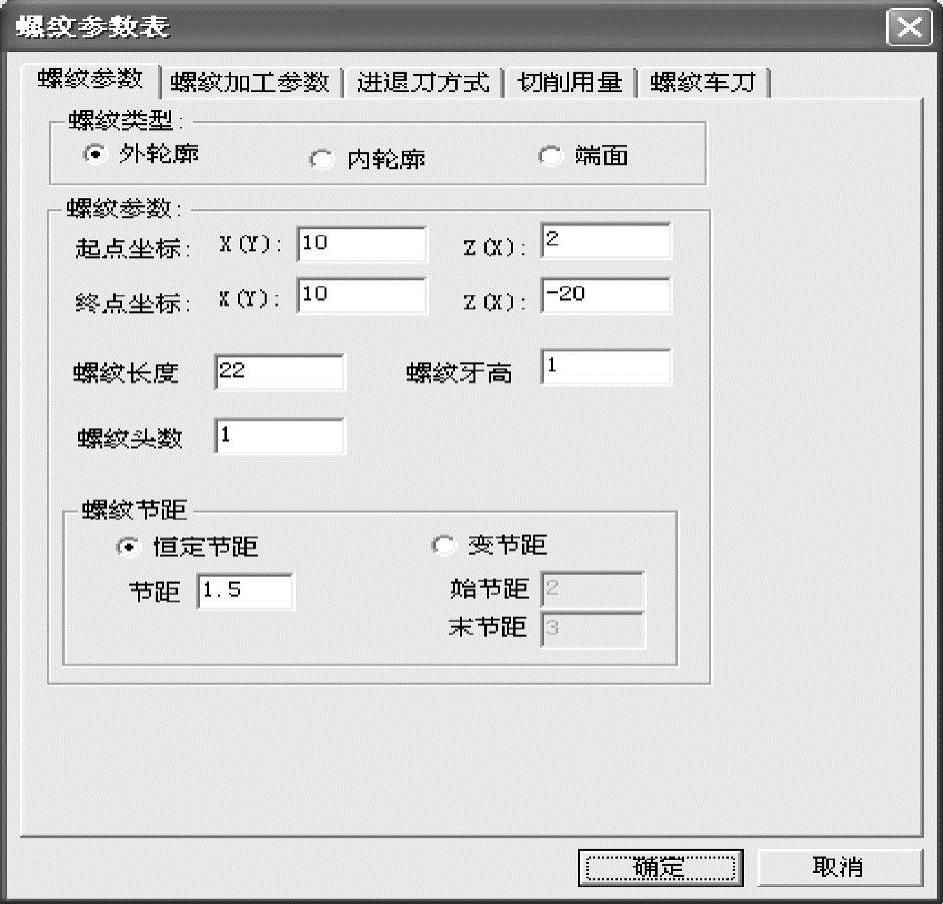

“螺纹参数表”对话框中的“螺纹参数”选项卡(图3-37)中,主要包含了与螺纹性质相关的参数,如螺纹深度、节距、线数等。螺纹起点和终点坐标来自前一步的拾取结果,用户也可以进行修改。

各螺纹参数含义说明如下:

起点坐标:车螺纹的起始点坐标,单位为mm。

终点坐标:车螺纹的终止点坐标,单位为mm。

螺纹长度:螺纹起始点到终止点的距离。

螺纹牙高:螺纹牙的高度。

螺纹线数:螺纹螺旋线的数量。

螺纹节距:螺纹导程。

恒定节距:两个相邻螺纹轮廓上对应点之间的距离为恒定值。

节距:恒定节距值。

变节距:两个相邻螺纹轮廓上对应点之间的距离为变化的值。

始节距:起始端螺纹的节距。

末节距:终止端螺纹的节距。

图3-37 “螺纹参数”选项卡

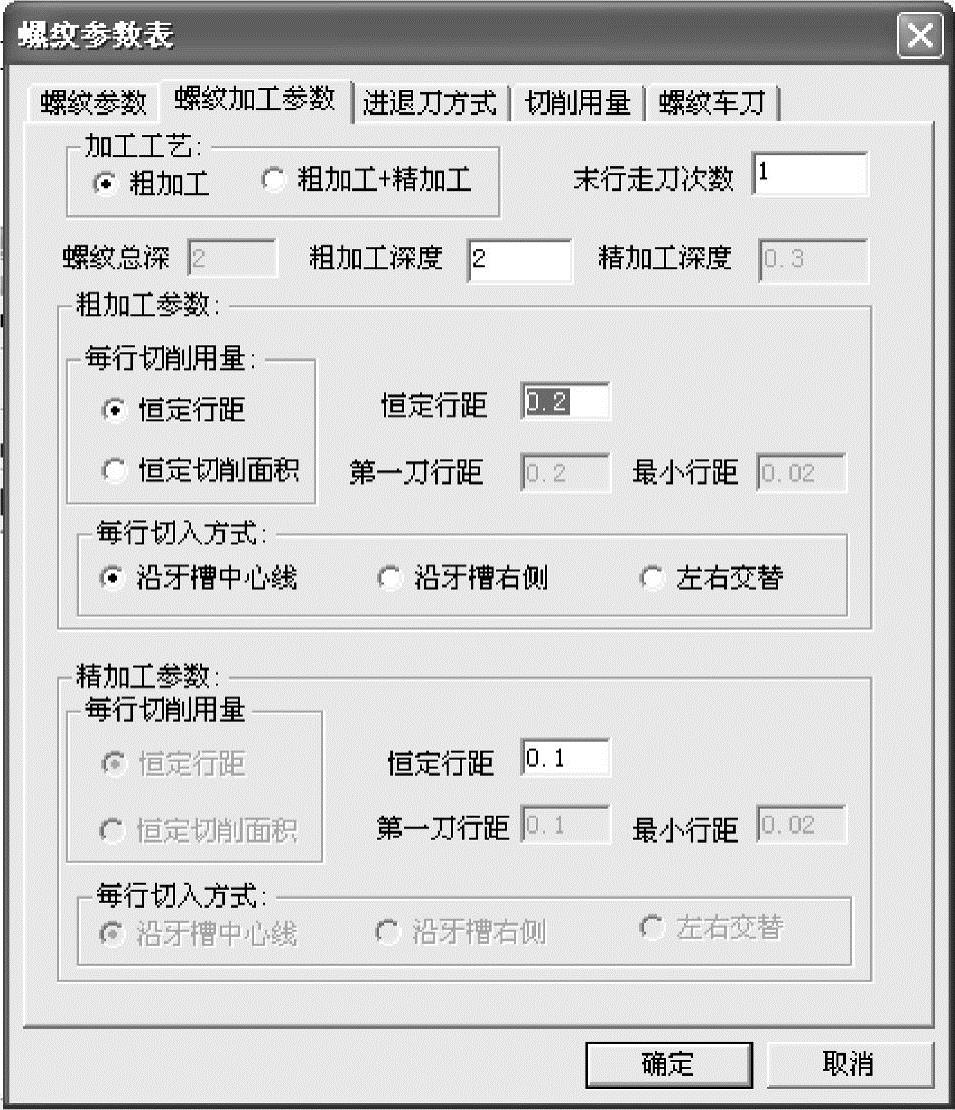

二、螺纹加工参数

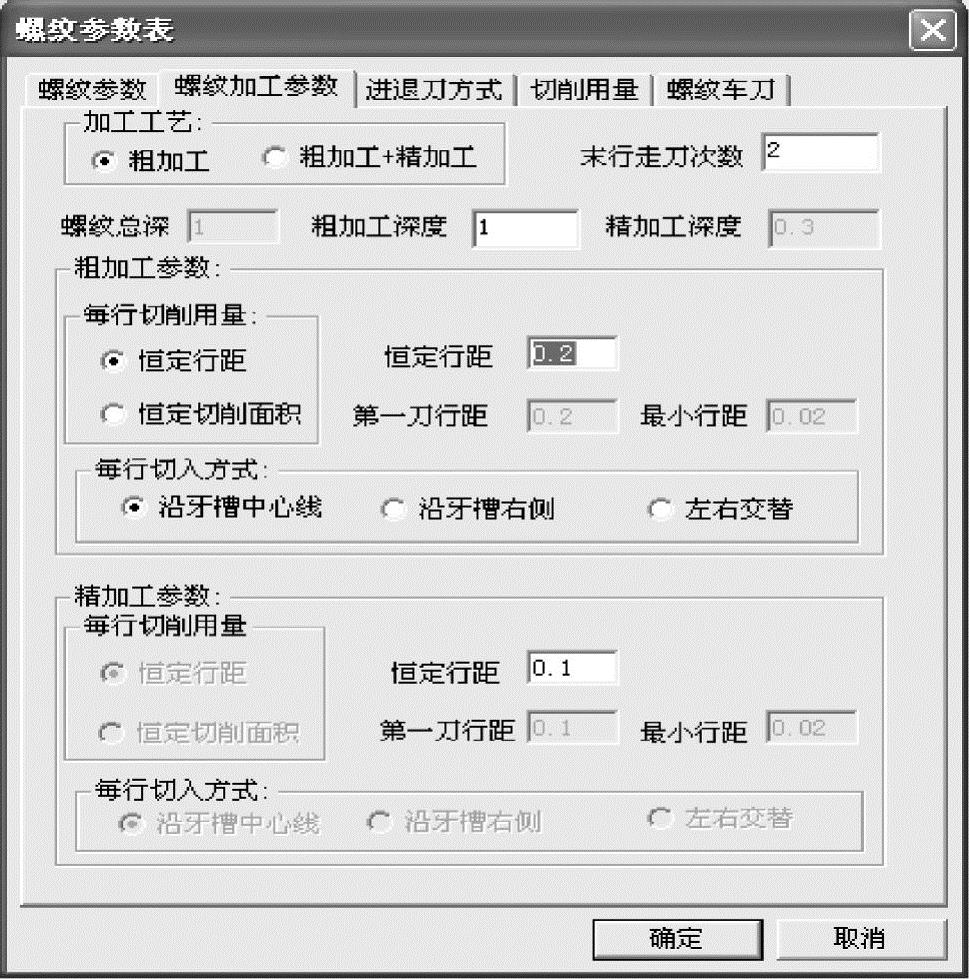

在“螺纹加工参数”选项卡中,可对螺纹加工中的工艺条件和加工方式进行设置(图3-38)。各螺纹加工参数含义说明如下。

加工工艺:

● 粗加工:直接采用粗切方式加工螺纹。

● 粗加工+精加工:根据指定的粗加工深度进行粗切后,再采用精切方式(如采用更小的行距)切除剩余余量(精加工深度)。

● 末刀走刀次数:为提高加工质量,最后一个切削行有时需要重复走刀多次,此时需要指定重复走刀次数。

● 螺纹总深:螺纹粗加工和精加工总的切削深度。

● 粗加工深度:螺纹粗加工的切削深度。

图3-38 “螺纹加工参数”选项卡

● 精加工深度:螺纹精加工的切削深度。

每行切削用量:

● 恒定行距:加工时沿恒定的行距进行加工。

● 恒定切削面积:为保证每次切削的切削面积恒定,各次切削深度将逐步减小,直至等于最小行距。用户需指定第一刀行距及最小行距。背吃刀量规定为:第n刀的背吃刀量为第一刀背吃刀量的n倍。

每行切入方式:刀具在螺纹起始端切入时的切入方式。刀具在螺纹末端的退出方式与切入方式相同。

● 沿牙槽中心线:切入时沿牙槽中心线。

● 沿牙槽右侧:切入时沿牙槽右侧。

● 左右交替:切入时沿牙槽左右交替。

精加工参数:

● 每行切削用量:恒定行距和恒定切削面积。

● 每行切入方式:刀具在加工螺纹时的切入、切出方式。

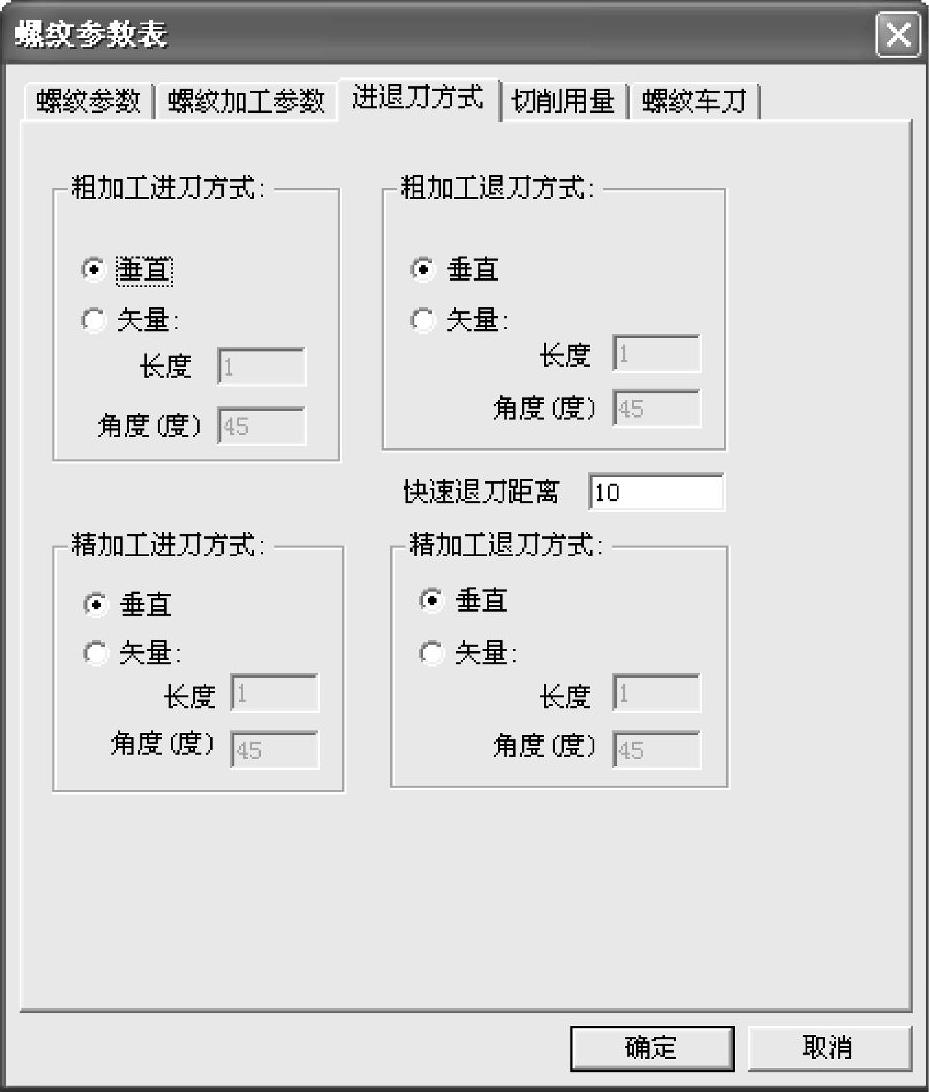

三、进退刀方式

在“进退刀方式”选项卡(图3-39)中,可对加工中的进退刀方式进行设定。

图3-39 “进退刀方式”选项卡

粗加工进刀方式:

● 垂直:刀具直接进刀到每一切削行的起始点。

● 矢量:在每一切削行前加入一段与系统X轴(机床Z轴)正方向成一定夹角的进刀段,刀具进刀到该进刀段的起点,再沿该进刀段进刀至切削行。(https://www.xing528.com)

● 长度:定义矢量(进刀段)的长度。

● 角度:定义矢量(进刀段)与系统X轴正方向的夹角。

粗加工退刀方式:

● 垂直:刀具直接退刀到每一切削行的起始点。

● 矢量:在每一切削行后加入一段与系统X轴(机床Z轴)正方向成一定夹角的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退刀。

● 长度:定义矢量(退刀段)的长度。

● 角度:定义矢量(退刀段)与系统X轴正方向的夹角。

● 快速退刀距离:以给定的退刀速度回退的距离(相对值),在此距离上以机床允许的最大进给速度退刀。

精加工进退刀方式设置略。

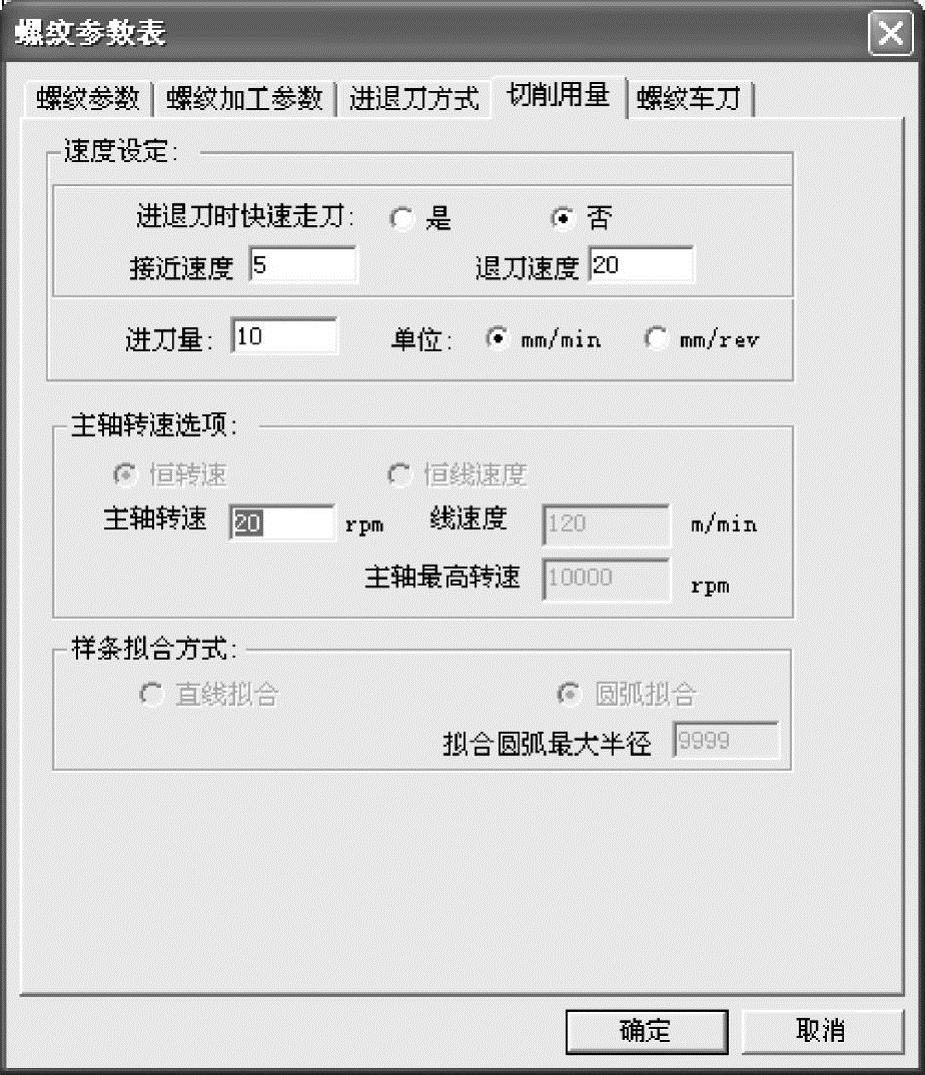

四、切削用量

“切削用量”选项卡(图3-40)的说明请参考轮廓粗车中的说明。

图3-40 “切削用量”选项卡

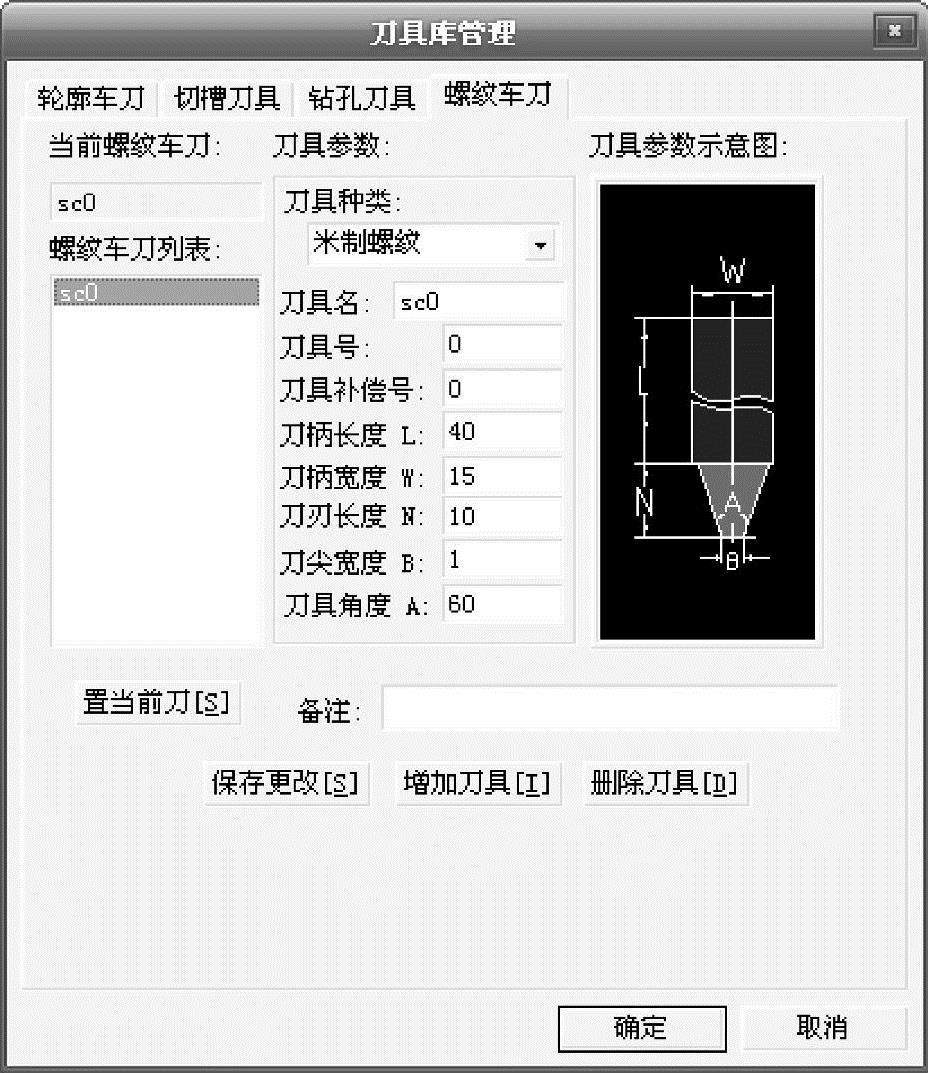

五、螺纹车刀

在“刀具库管理”对话框的“螺纹车刀”选项卡(图3-41)中,可对加工中所用的螺纹车刀的参数进行设置。

刀具名:刀具的名称,用于刀具标识和列表。刀具名是唯一的。

刀具号:刀具的系列号,用于后置处理的自动换刀指令。刀具号唯一,并对应机床的刀库。

刀具补偿号:刀具补偿值的序列号,其值对应于机床的数据库。

刀柄长度:刀具可夹持段的长度。

刀柄宽度:刀具可夹持段的宽度。

刀刃长度:刀具切削刃顶部的宽度。对于普通螺纹车刀,刀刃宽度为0。

图3-41 “螺纹车刀”选项卡

刀尖宽度:螺纹齿底宽度。

刀具角度:刀具切削段两侧边与垂直于切削方向的夹角,该角度决定了车削出的螺纹的螺纹角。

当前螺纹车刀:显示当前使用的刀具的刀具名。当前刀具就是在加工中要使用的刀具,在加工轨迹的生成中要使用当前刀具的刀具参数。

螺纹车刀列表:显示刀具库中所有同类型刀具的名称,可通过鼠标或键盘的上下键选择不同的刀具名,刀具参数表中将显示所选刀具的参数。用鼠标左键双击所选的刀具还能将其置为当前刀具。

任务实施

一、CAXA数控车削螺纹加工操作步骤

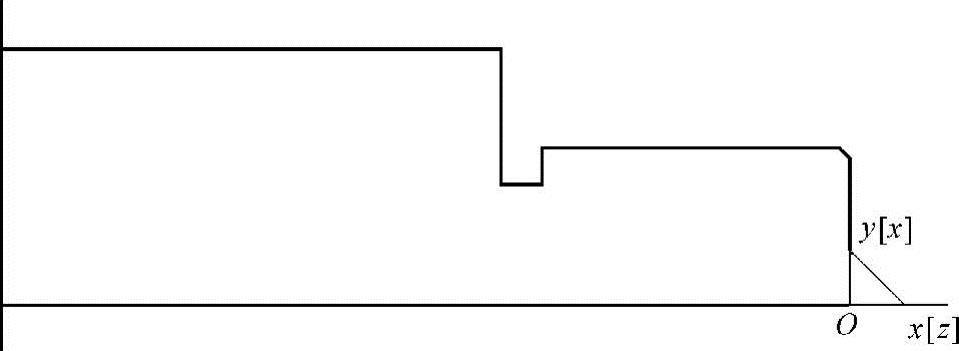

1)画出螺纹部分的轮廓(图3-42)。

图3-42 螺纹部分的轮廓

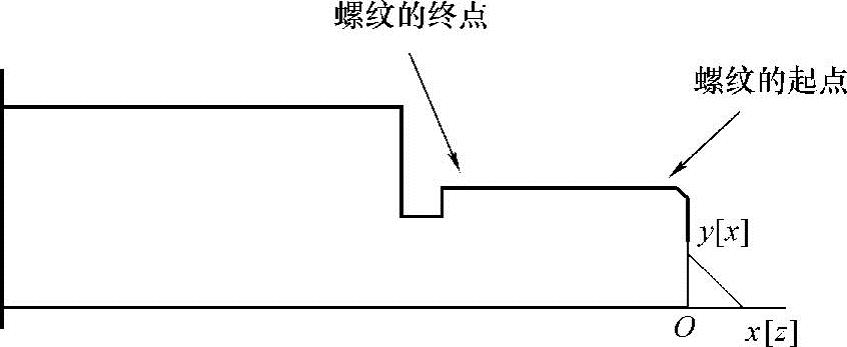

2)单击车螺纹图标 ,拾取螺纹的起点和终点,如图3-43所示。

,拾取螺纹的起点和终点,如图3-43所示。

3)修改螺纹参数。修改螺纹的起点坐标、终点坐标和螺纹长度,以及其他螺纹参数(图3-44)。

4)修改螺纹加工参数(图3-45)。

5)其他参数的设置参照前面所述。

6)给定刀具的进、退刀点,生成刀具路径(图3-46),然后再生成G代码。

图3-43 拾取螺纹起点和终点

图3-44 修改螺纹参数

图3-45 修改螺纹加工参数

图3-46 刀具路径

二、加工螺纹

导入程序,加工过程略。

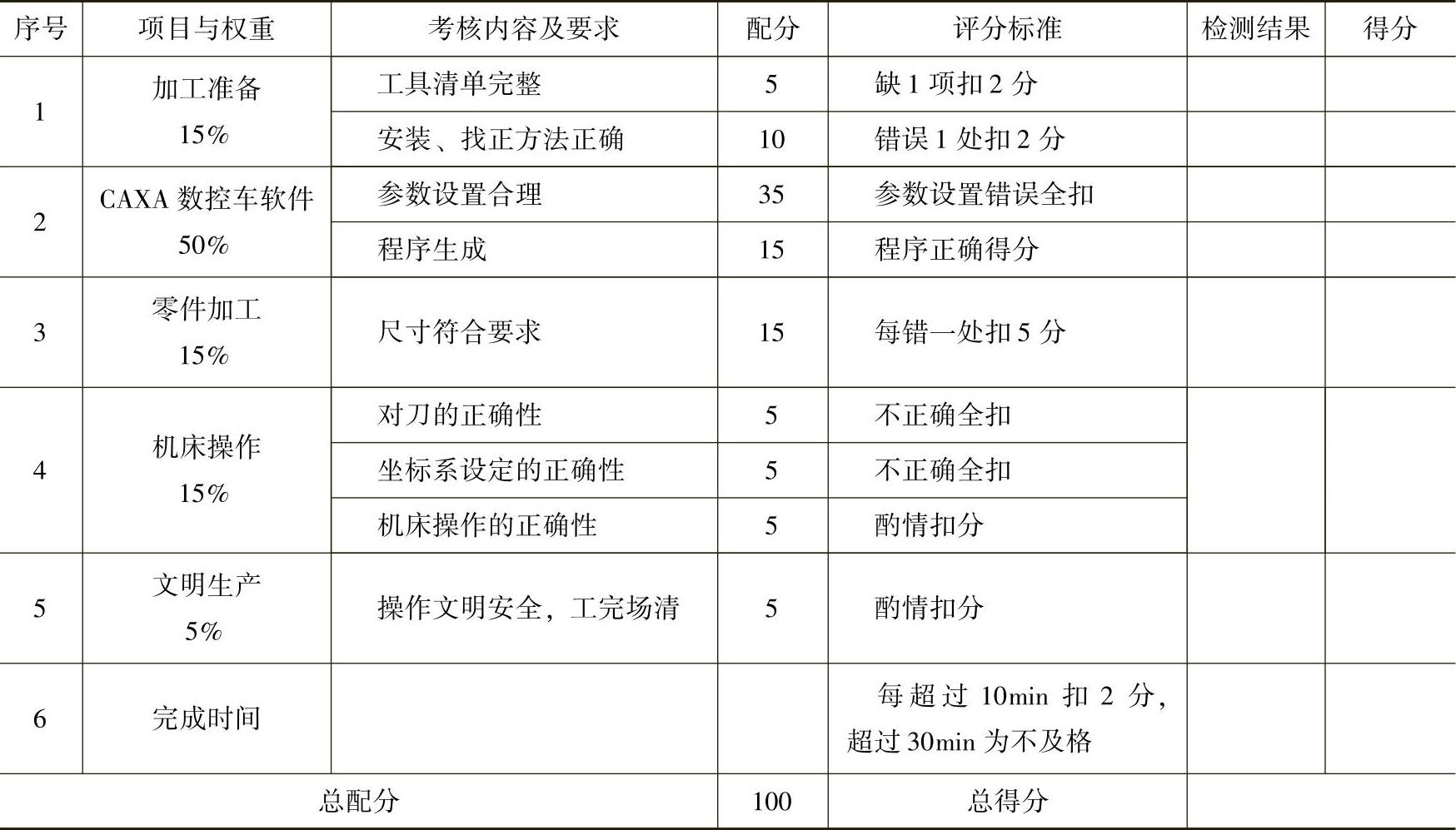

任务评价

填写任务评价表(表3-6)。

表3-6 任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。