任务目标

1)掌握CAXA数控车削软件粗加工外圆车削参数的设置。

2)掌握CAXA数控车削软件后处理参数设置。

3)掌握将加工程序导入数控车床的方法。

4)会操作机床加工零件。

任务要求

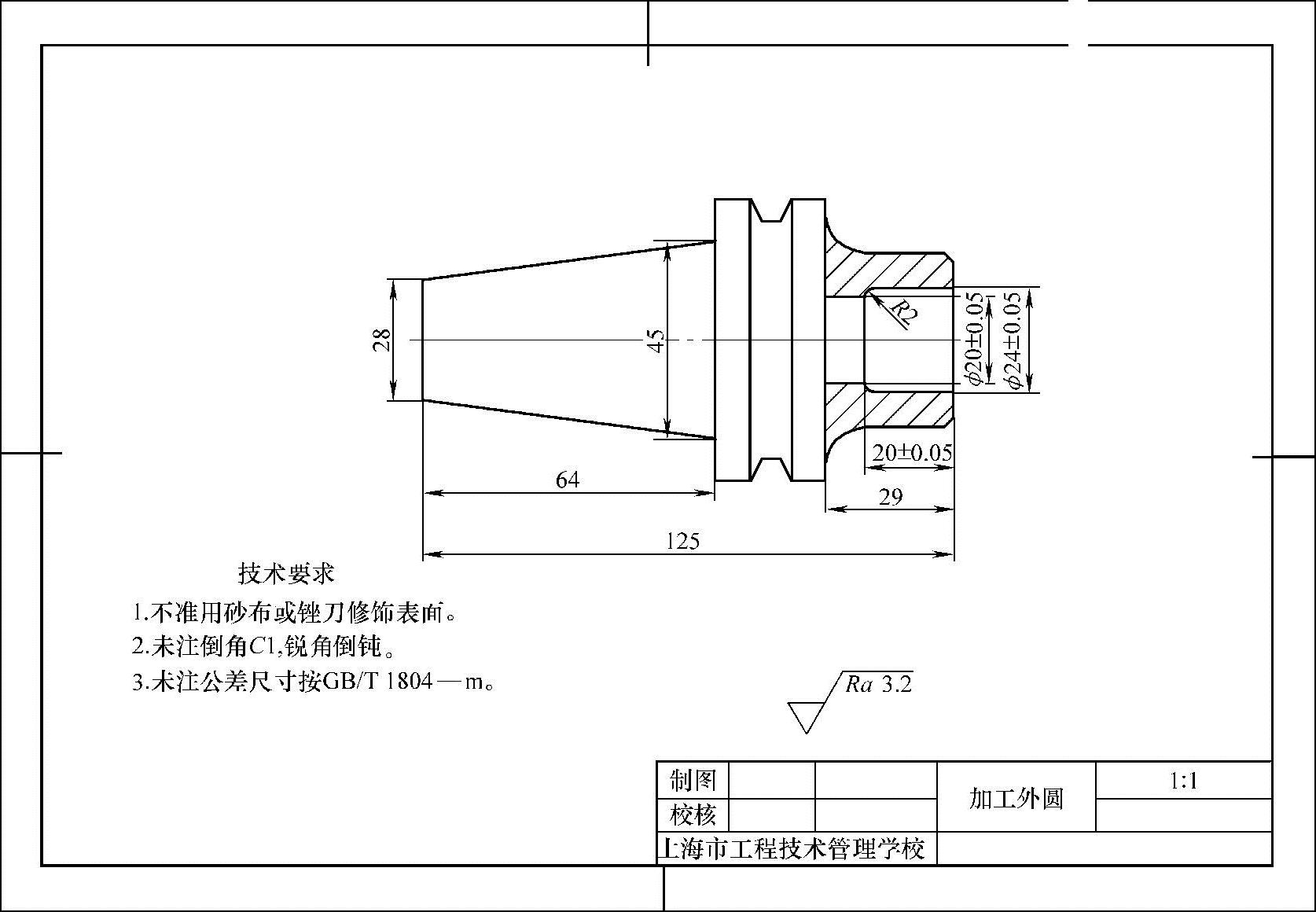

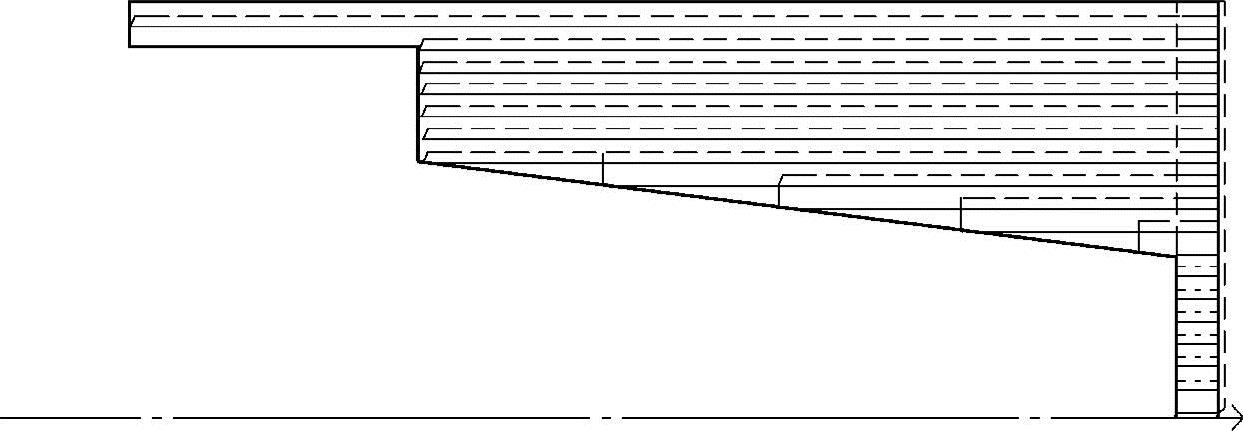

应用CAXA数控车削完成图3-10所示零件外圆的粗加工。

图3-10 加工外圆零件图

相关知识

一、加工参数

在“加工参数”选项卡(图3-11)中,对粗加工中的各种工艺条件和加工方式进行限定。

各加工参数含义说明如下:

(一)加工表面类型

外轮廓:采用外轮廓车刀加工外轮廓,此时默认的加工方向角度为180°。

内轮廓:采用内轮廓车刀加工内轮廓,此时默认的加工方向角度为180°。

车端面:此时默认的加工方向应垂直于系统的X轴,即加工角度为-90°或270°。

(二)加工参数

加工余量:加工结束后,被加工表面没有加工的部分的剩余量。

加工精度:用户可按需要来控制加工的精度。对轮廓中的直线和圆弧,机床可以精确地加工;对由样条曲线组成的轮廓,系统将按给定的精度把样条转化成直线段来满足用户所需的加工精度。

加工角度:刀具切削方向与机床Z轴(软件系统X正方向)正方向的夹角。

切削行距:行间切入深度,两相邻切削行之间的距离。

干涉后角:进行底切干涉检查时,确定干涉检查的角度。

干涉前角:进行前角干涉检查时,确定干涉检查的角度。

(三)拐角过渡方式

圆弧:切削时遇到拐角,刀具从轮廓的一边到另一边的过程中,以圆弧的方式过渡。

图3-11 “加工参数”选项卡

尖角:切削时遇到拐角,刀具从轮廓的一边到另一边的过程中,以尖角的方式过渡。

(四)反向走刀

否:刀具按默认的方向走刀,即刀具从机床Z轴正向向Z轴负向移动。

是:刀具按与默认的方向相反的方向走刀。

(五)详细干涉检查

否:假定刀具前后干涉角均0°,对凹槽部分不进行加工,以保证切削轨迹无前角及底切干涉。

是:加工凹槽时,用定义的干涉角度检查加工中是否有刀具前角及底切干涉,并按定义的干涉角度生成无干涉的切削轨迹。

(六)退刀时沿轮廓走刀

否:刀位行首末直接进退刀,不加工行与行之间的轮廓。

是:两刀位行之间如果有一段轮廓,则在后一刀位行之前、之后增加对行间轮廓的加工。

(七)刀尖半径补偿

编程时考虑半径补偿:在生成加工轨迹时,系统根据当前所用刀具的刀尖圆弧半径进行补偿计算(按假想刀尖点编程),所生成的代码即为已考虑刀尖圆弧半径补偿的代码,无需在机床上再进行刀尖圆弧半径补偿。

由机床进行半径补偿:在生成加工轨迹时,假设刀尖圆弧半径为0,按轮廓编程,不进行刀尖圆弧半径补偿计算,所生成的代码在用于实际加工时应根据实际刀尖圆弧半径由机床指定补偿值。

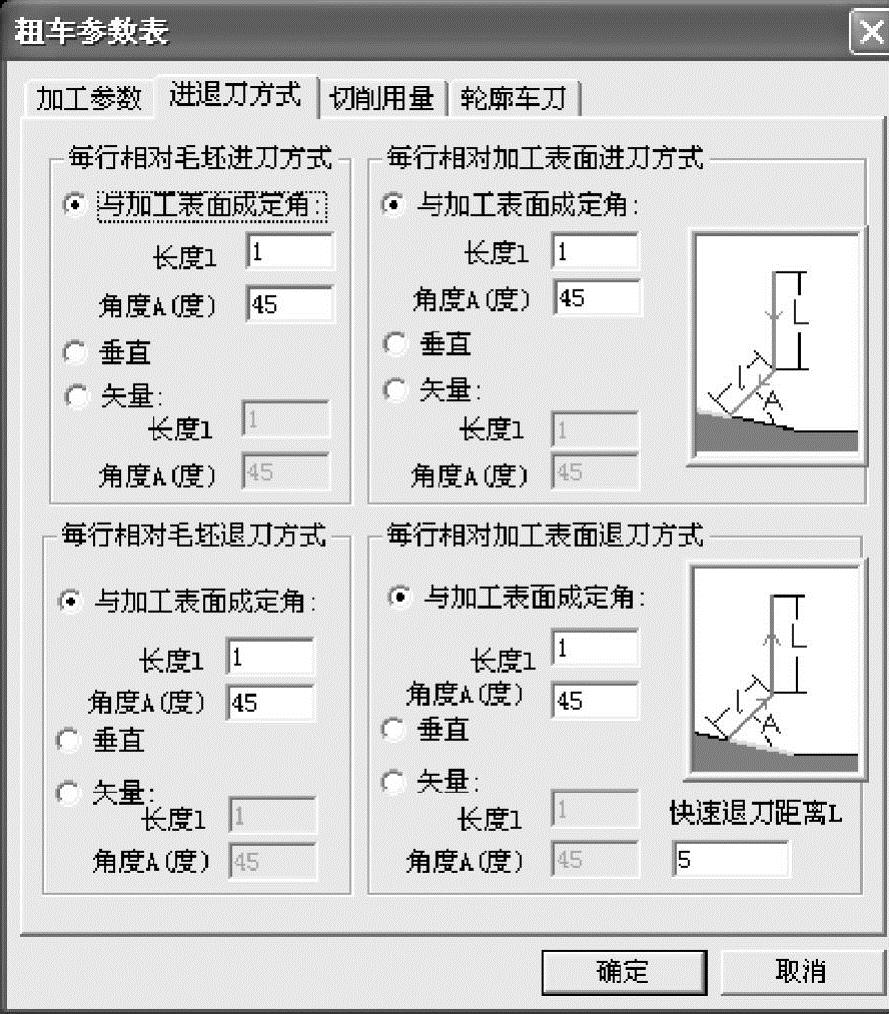

二、进退刀方式

在“进退刀方式”选项卡(图3-12)中,对加工中的进退刀方式进行设定。

图3-12 “进退刀方式”选项卡

(一)进刀方式

相对毛坯进刀方式用于指定对毛坯部分进行切削时的进刀方式,相对加工表面进刀方式用于指定对加工表面部分进行切削时的进刀方式。

与加工表面成定角:在每一切削行前加入一段与轨迹切削方向夹角成一定角度的进刀段,刀具垂直进刀到该进刀段的起点,再沿该进刀段进刀至切削行。角度定义该进刀段与轨迹切削方向的夹角,长度定义该进刀段的长度。

垂直进刀:刀具直接进刀到每一切削行的起始点。

矢量进刀:在每一切削行前加入一段与系统X轴(机床Z轴)正方向成一定夹角的进刀段,刀具进刀到该进刀段的起点,再沿该进刀段进刀至切削行。角度定义进刀段与系统X轴正方向的夹角,长度定义进刀段的长度。

(二)退刀方式

相对毛坯退刀方式用于指定对毛坯部分进行切削时的退刀方式,相对加工表面退刀方式用于指定对加工表面部分进行切削时的退刀方式。

与加工表面成定角:在每一切削行后加入一段与轨迹切削方向成一定角度的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退刀。角度定义该退刀段与与轨迹切削方向的夹角,长度定义该退刀段的长度。

轮廓垂直退刀:刀具直接进刀到每一切削行的起始点。

轮廓矢量退刀:在每一切削行后加入一段与系统X轴(机床Z轴)正方向成一定夹角的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退刀。角度定义退刀段与系统X轴正方向的夹角,长度定义退刀段的退刀距离:以给定的退刀速度回退到设定的距离(相对值),在此距离上以机床允许的最大进给速度退刀。

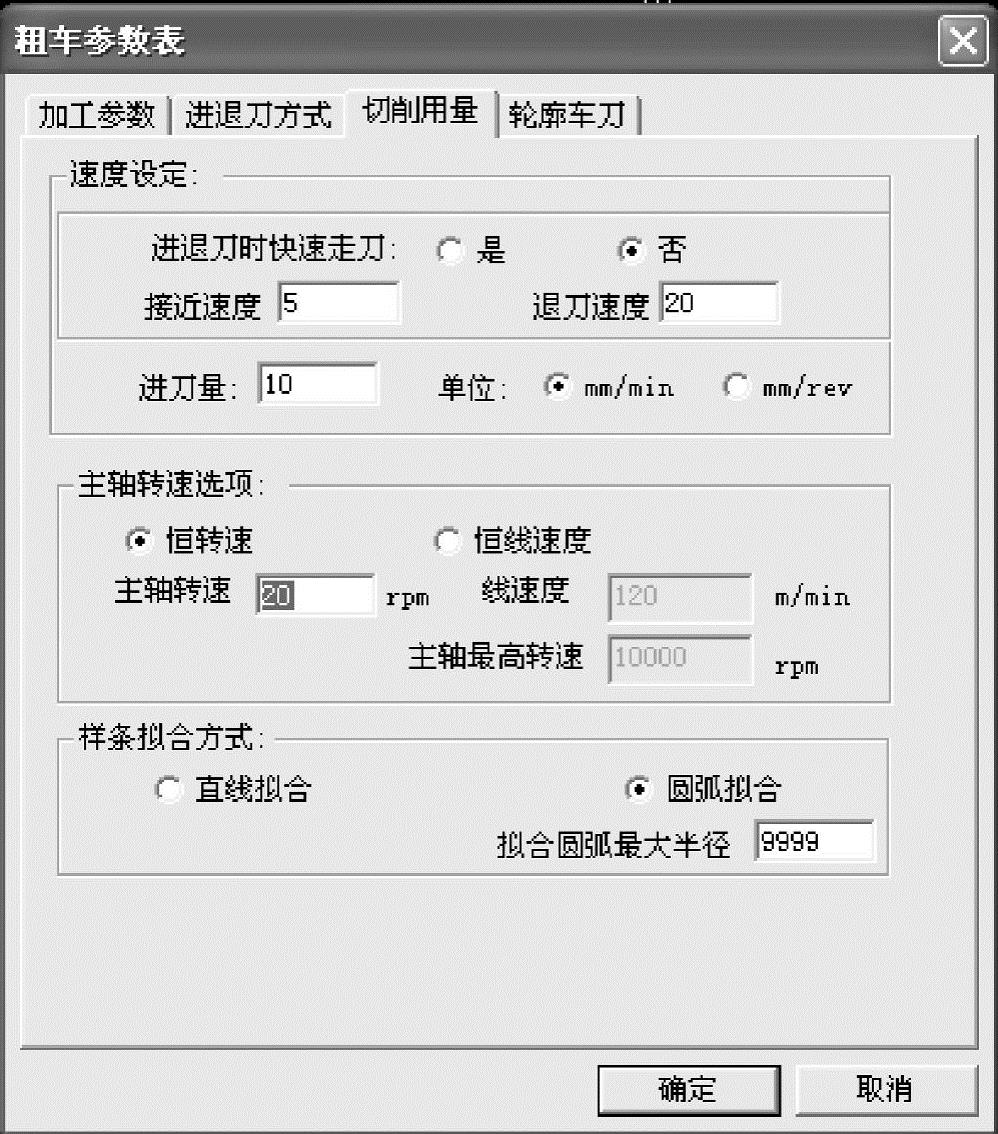

三、切削用量

在每种刀具轨迹生成时,都需要设置一些与切削用量及机床加工相关的参数。在“切削用量”选项卡(图3-13)中,可对切削用量参数进行设置。

图3-13 “切削用量”选项卡

参数说明如下:

(一)速度设定

接近速度:刀具接近工件时的进给速度。

主轴转速:机床主轴旋转的速度。计量单位是机床默认的单位。

退刀速度:刀具离开工件的速度。

(二)主轴转速选项

恒转速:切削过程中保持指定的恒定主轴转速,直到下一指令改变该转速。

恒线速度:切削过程中保持指定的恒定线速度。

(三)样条拟合方式

直线:对加工轮廓中的样条线根据给定的加工精度用直线段进行拟合。

圆弧:对加工轮廓中的样条线根据给定的加工精度用圆弧段进行拟合。

四、轮廓车刀

在“轮廓车刀”选项卡(图3-14)中,可对轮廓车刀参数进行设置。

刀具名:刀具的名称,用于刀具标识和列表。刀具名是唯一的。

刀具号:刀具的系列号,用于后置处理的自动换刀指令。刀具号唯一,并对应机床的刀库。

刀具补偿号:刀具补偿值的序列号,其值对应于机床的数据库。

刀柄长度:刀具可夹持段的长度。

刀柄宽度:刀具可夹持段的宽度。

刀角长度:刀具可切削段的长度。

刀尖半径:刀尖部分用于切削的圆弧的半径。

刀具前角:刀具前刃与工件旋转轴的夹角。

当前轮廓车刀:显示当前使用的刀具的刀具名。当前刀具就是在加工中要使用的刀具,在加工轨迹的生成过程中要使用当前刀具的刀具参数。

图3-14 “轮廓车刀”选项卡

轮廓车刀列表:显示刀具库中所有同类型刀具的名称,可通过鼠标或键盘的上下键选择不同的刀具名,刀具参数表中将显示所选刀具的参数。用鼠标左键双击所选的刀具还能将其置为当前刀具。

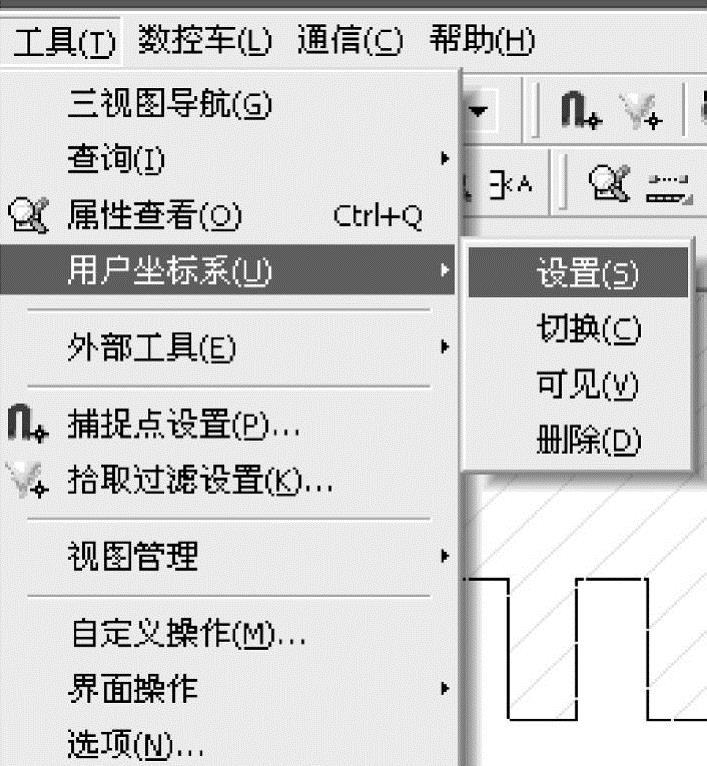

五、用户坐标系设置(https://www.xing528.com)

使用用户坐标系设置功能可以对用户坐标系进行设置、切换、可见、删除操作,如图3-15所示。

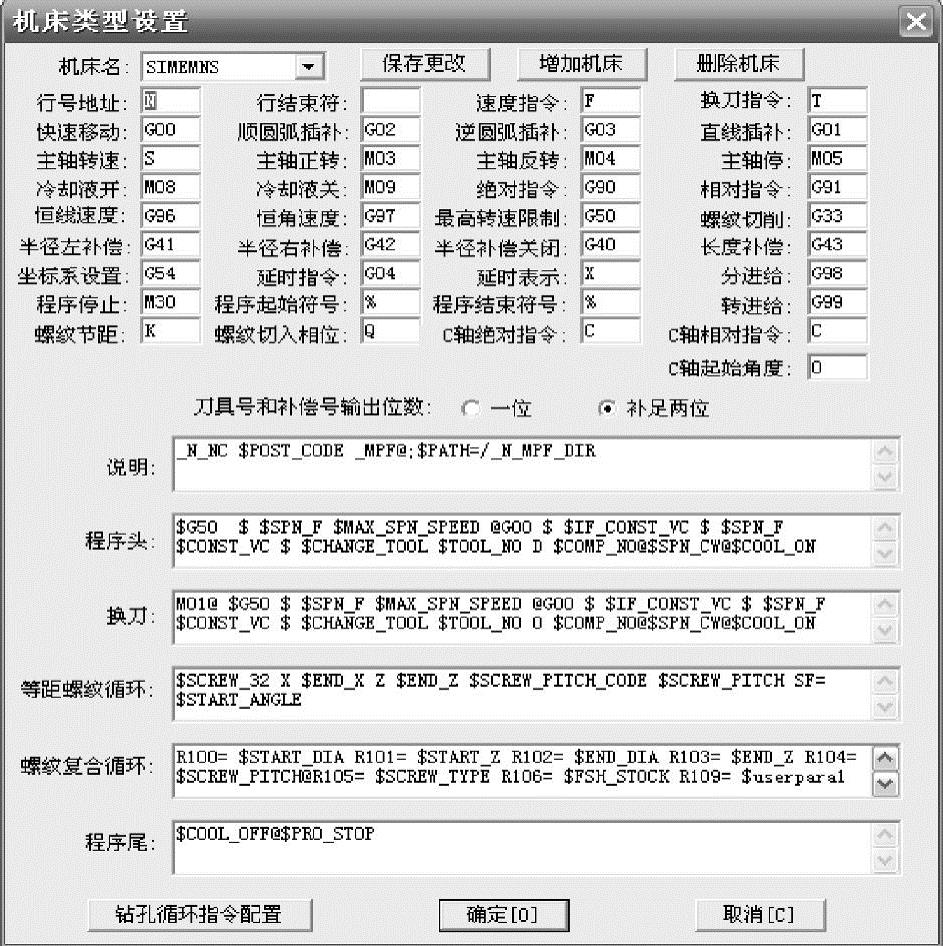

六、机床设置

机床设置就是针对不同的机床、不同的数控系统,设置特定的数控代码、数控程序格式及参数,并生成配置文件。生成数控程序时,系统根据该配置文件的定义生成用户所需要的特定代码格式的加工指令。

机床配置给用户提供了一种灵活方便的设置系统配置的方法。对不同的机床进行适当的配置,具有重要的实际意义。通过设置系统配置参数,后置处理所生成的数控程序可以直接输入数控机床或加工中心进行加工,而无需修改。如果已有的机床类型中没有所需的机床,可增加新的机床类型以满足使用需求,并可对新增的机床进行设置。机床配置的各参数如图3-16所示。

图3-15 用户坐标系设置

图3-16 机床配置的各参数

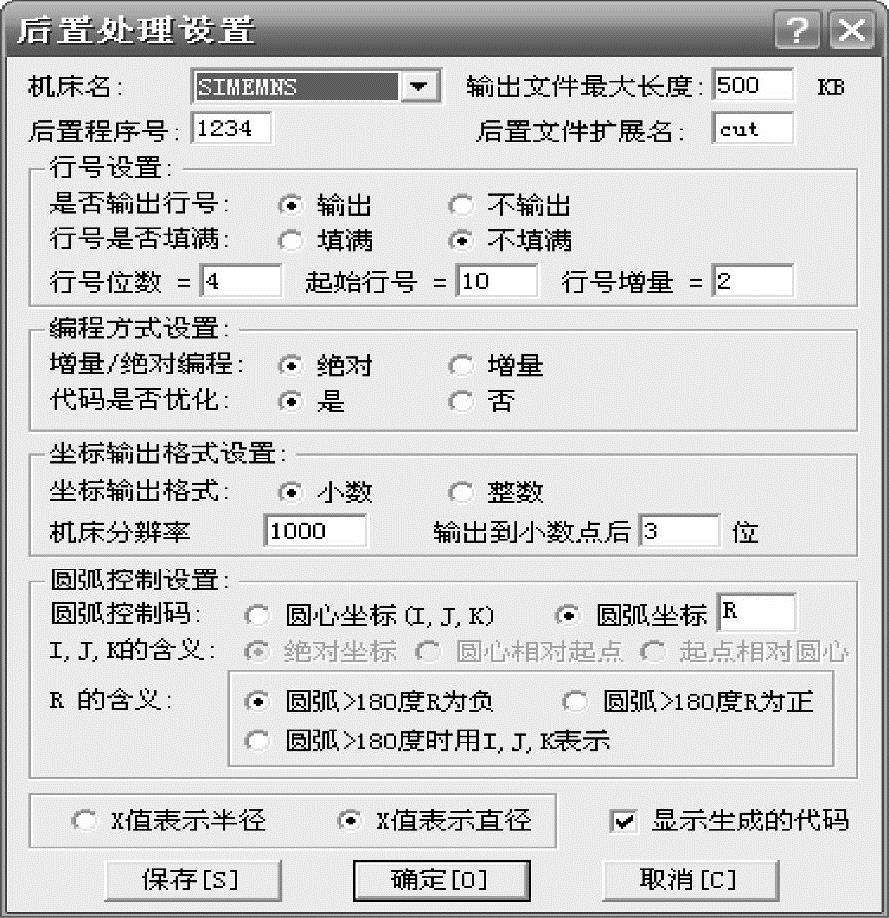

七、后置处理设置

后置处理设置(图3-17)就是针对特定的机床,结合已经设置好的机床配置,对后置输出的数控程序的格式,如机床名、后置程序号、行号、编程方式、坐标输出格式、圆弧控制等进行设置。本功能可以设置默认机床及G代码输出选项。“机床名”选项中选择已存在的机床作为默认机床。

后置参数设置包括程序段行号、程序大小、数据格式、编程方式、圆弧控制方式等的设置。

操作步骤:

在“数控车”子菜单区中选取“后置设置”功能项,系统弹出“后置处理设置”对话框(图3-17)。用户可按自己的需要更改已有机床的后置设置。按“确定”按钮可将用户的更改保存,按“取消”按钮则放弃已做的更改。

(一)机床名

数控程序必须针对特定的数控机床。特定的配置才具有加工的实际意义,所以后置设置必须先调用机床配置。在图3-17所示的对话框中,用鼠标单击“机床名”下拉列表就可以很方便地从配置文件中调出机床的相关配置。

(二)后置程序号

图3-17 后置处理设置

后置程序号是记录后置设置的程序号,不同的机床其后置设置不同,所以采用程序号来记录这些设置。以便于用户日后使用。

(三)后置文件扩展名

后置文件扩展名是控制所生成的数控程序文件名的扩展名。有些机床对数控程序要求有扩展名,有些机床没有这个要求,应视不同的机床而定。

(四)输出文件最大长度

设置“输出文件最大长度”可以对数控程序的大小进行控制,文件大小控制以b(字节)为单位。当输出的代码文件长度大于规定长度时系统自动分割文件。例如:当输出的G代码文件post.ISO超过规定的长度时,就会自动分割为post0001.ISO、post0002.ISO、post0003.ISO和post0004.ISO等。

(五)行号设置

程序段行号设置包括是否输出行号、行号是否填满、行号位数、起始行号、以及行号增量等。是否输出行号:选中“输出”,则在数控程序中的每一个程序段前面输出行号,反之亦然。行号是否填满是指行号不足规定的行号位数时是否用0填充。行号填满就是在不足所要求的行号位数的前面补零,如N0028;反之亦然,如N28。行号增量就是程序段行号之间的间隔,如N0020与N0025之间的间隔为5。建议用户选取比较适中的递增数值,这样有利于程序的管理。

(六)编程方式设置

编程方式有绝对编程G90和相对编程G91两种。

(七)坐标输出格式设置

决定数控程序中数值的格式:小数输出还是整数输出;机床分辨率就是机床的加工精度,如果机床精度为0.001mm,则分辨率设置为1000,依此类推;设置输出的小数点后的位数可以控制加工精度,但不能超过机床精度,否则是没有实际意义的。

(八)圆弧控制设置

该项主要用以设置控制圆弧的编程方式,即选择采用圆心编程方式还是采用半径编程方式。当采用圆心编程方式时,圆心坐标(I,J,K)有三种含义:

绝对坐标:采用绝对编程方式,圆心坐标(I,J,K)的值为相对于工件零点绝对坐标系的绝对值。

相对起点:圆心坐标以圆弧起点为参考点取值。

起点相对圆心:圆弧起点坐标以圆心坐标为参考点取值。

按圆心坐标编程时,圆心坐标的各种含义是针对不同的数控机床而言的。不同机床之间,其圆心坐标编程的含义不同,但对于特定的机床其含义只有其中一种。当采用半径编程时,采用半径值正负区别的方法来控制圆弧是劣圆弧还是优圆弧。圆弧半径R的含义表现为以下两种:

优圆弧:圆弧大于180°,R为负值。

劣圆弧:圆弧小于180°,R为正值。

(九)显示生成的代码

选中该项时系统调用WINDOWS记事本显示生成的代码,如代码太长,则提示用写字板打开。

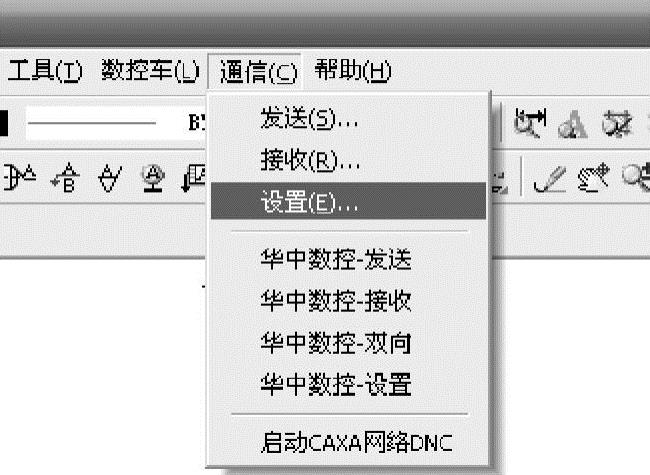

八、通信设置

通信设置方法:在选项栏依次选择“通信”与“设置”项,如图3-18所示。

1)发送参数设置,如图3-19所示。

图3-18 通信设置

图3-19 发送参数设置

2)接收参数设置,如图3-20所示。

图3-20 接收参数设置

任务实施

一、CAXA数控车削粗加工外圆步骤

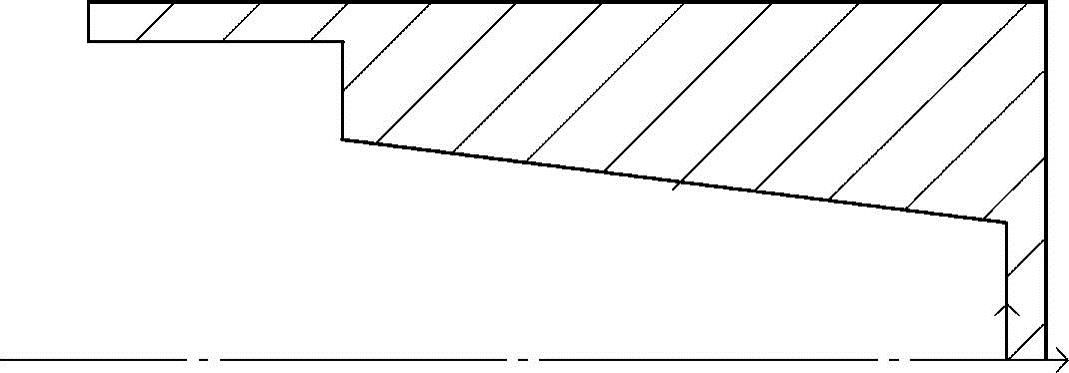

1)如图3-21所示,曲线内部为要加工出的外轮廓,阴影部分为需去除的材料。

图3-21 需去除的材料

2)生成轨迹时,只需画出由要加工出的外轮廓和毛坯轮廓的上半部分组成的封闭区域(需切除部分)即可,其余线条不用画出,如图3-22所示。

图3-22 毛坯轮廓图

3)填写参数表。在“轮廓粗车加工”对话框中填写参数,填写完参数后,单击“确认”按钮。

4)拾取轮廓。系统提示用户选择轮廓线,拾取轮廓线时可以利用曲线拾取工具菜单。单击空格键即弹出工具菜单,如图3-23所示。工具菜单提供三种拾取方式:链拾取、单个拾取和限制链拾取。

图3-23 轮廓拾取方式

当拾取第一条轮廓线后,此轮廓线变为虚线。系统给出提示:选择方向。此时要求用户选择一个方向,此方向只表示拾取轮廓线的方向,与刀具的加工方向无关,如图3-24所示。

选择方向后,如果采用的是链拾取方式,则系统自动拾取首尾连接的轮廓线;如果采用单个拾取,则系统提示继续拾取轮廓线;如果采用限制链拾取,则系统自动拾取该曲线与限制曲线之间连接的曲线。若加工轮廓与毛坯轮廓首尾相连,采用链拾取则会将加工轮廓与毛坯轮廓混在一起,采用限制链拾取或单个拾取则可以将加工轮廓与毛坯轮廓区分开。

图3-24 拾取轮廓线的方向

5)生成刀具轨迹。确定进退刀点之后,系统生成刀具轨迹(图3-25中的细实线)。

图3-25 刀具轨迹

6)生成后置代码。在“数控车”子菜单区中选取“生成代码”功能项,则弹出“生成后置代码”对话框,要求用户填写要生成的后置代码文件名,如图3-26所示。此外系统还在信息提示区给出当前生成的数控程序、所适用和数控系统和机床系统信息,它表明目前所调用的机床配置和后置设置情况。

7)生成数控程序。输入文件名后单击保存按钮,系统提示拾取加工轨迹。当拾取到加工轨迹后,该加工轨迹变为被拾取颜色。单击鼠标右键结束拾取,系统即生成数控程序(图3-27)。拾取时可使用系统提供的拾取工具,可以同时拾取多个加工轨迹,被拾取轨迹的代码将生成在一个文件当中,生成的先后顺序与拾取的顺序相同。

图3-26 生成后置代码设置

图3-27 数控程序

工厂提示

1)加工轮廓与毛坯轮廓必须构成一个封闭区域,被加工轮廓和毛坯轮廓不能单独闭合或自相交。

2)为便于采用链拾取方式,可以将加工轮廓与毛坯轮廓绘成相交,系统能自动求出其封闭区域。

3)软件绘图坐标系与机床坐标系的关系。在软件坐标系中X正方向代表机床的Z轴正方向,Y正方向代表机床的X正方向。本软件用加工角度将软件的X、Y方向转换成机床的Z、X方向。如加工外轮廓,刀具由右到左运动,与机床的Z正方向成180°,加工角度取180°。如加工端面,刀具从上到下运动,与机床的Z正向成-90°或270°,加工角度取-90°或270°。

二、加工零件

导入程序,加工过程略。

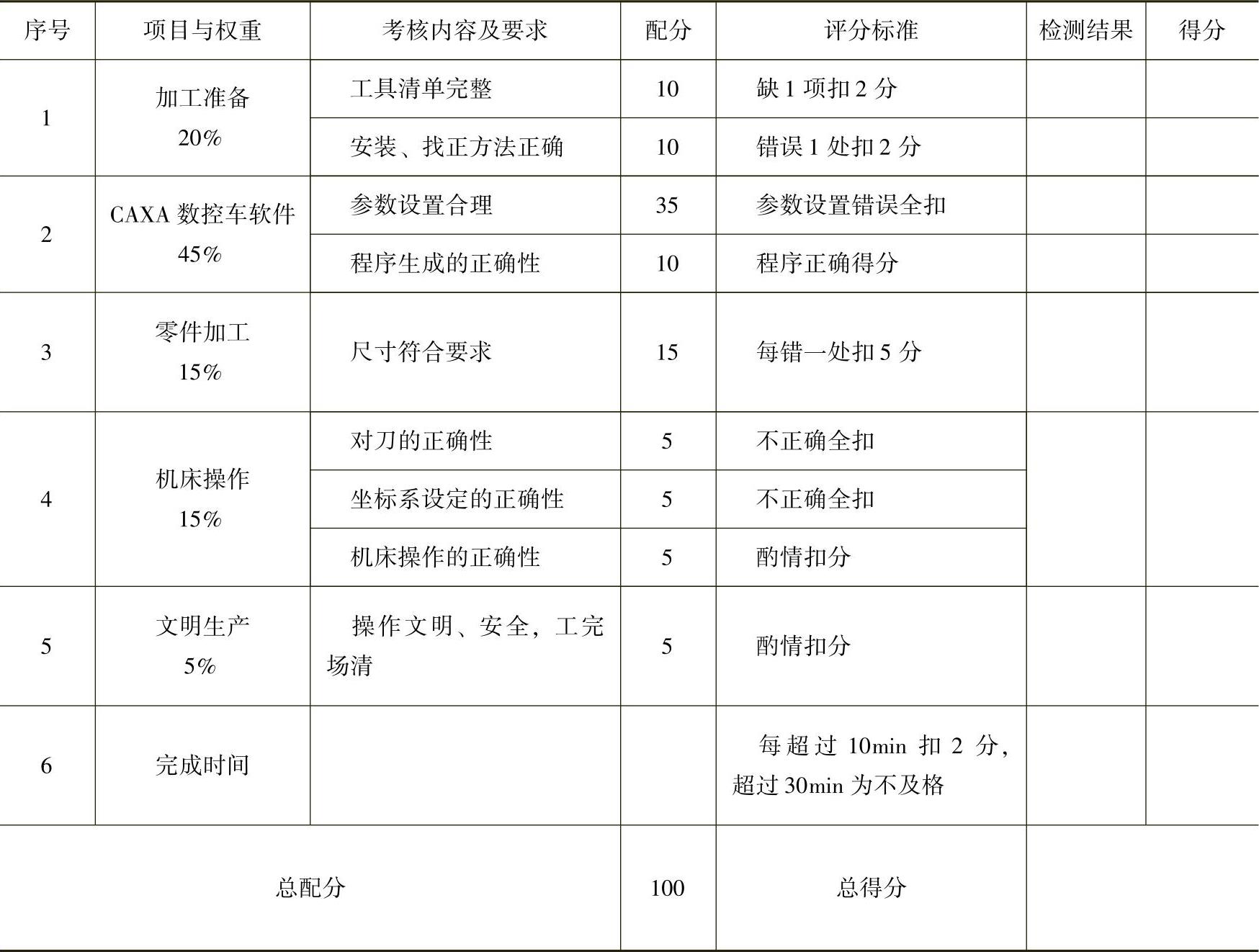

任务评价

填写任务评价表(表3-4)。

表3-4 任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。