任务目标

1)掌握粗、精车循环指令G71车削内轮廓的格式。

2)掌握内孔加工的工艺知识。

3)掌握内径千分尺的使用。

任务要求

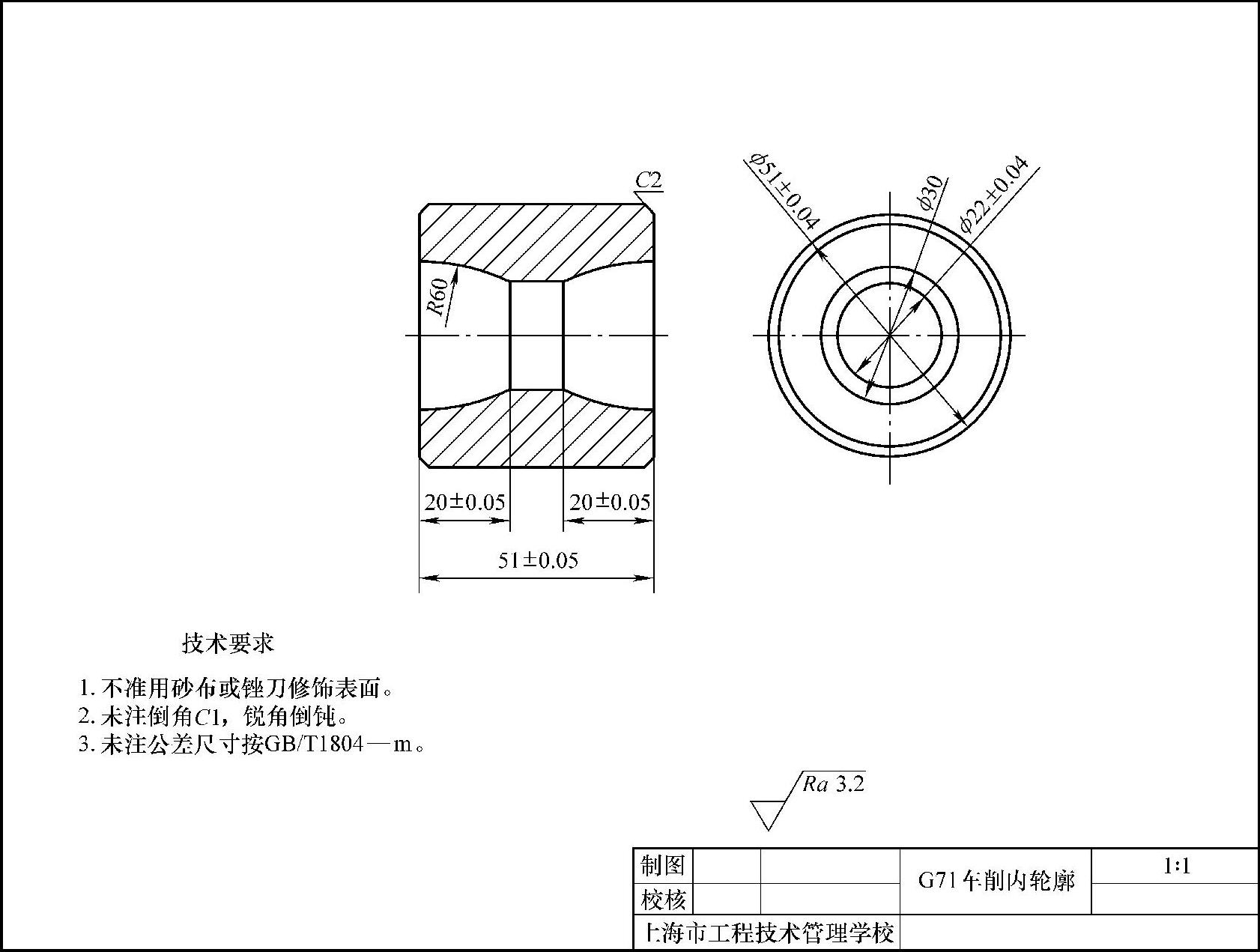

完成图2-10所示的加工任务。

图2-10 G71车削内轮廓零件图

相关知识

一、粗车循环指令G71车削内轮廓的格式

G71 U_ R_;

G71 P_ Q_ U_ W_ F_ S_ T_;

其中:用固定循环编写内孔加工程序时,应注意其加工余量为“负”值。其他参数含义同外轮廓。

二、内孔加工的工艺知识

(一)内孔车刀的种类

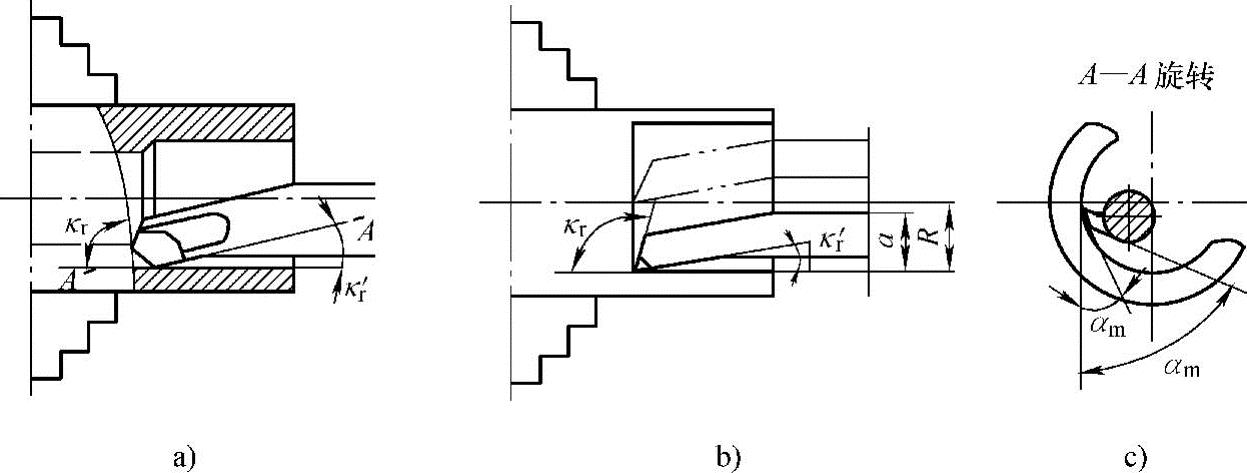

根据不同的加工情况,内孔车刀可分为通孔车刀(图2-11a)和盲孔车刀(图2-11b)两种。

图2-11 内孔车刀

通孔车刀切削部分的几何形状基本上与外圆车刀相似,为了减小径向切削阻力,防止车孔时振动,主偏角κr应取得大些,一般在60°~75°之间,副偏角κr′一般为15°~30°。为了防止内孔车刀后面和孔壁的摩擦,一般有两个后角,如图2-11c所示。

盲孔车刀用来车削盲孔或阶梯孔,切削部分的几何形状基本上与偏刀相似,它的主偏角κr大于90°,一般为92°~95°。后角的要求和通孔车刀一样,不同之处是盲孔车刀夹在刀杆的最前端,刀尖到刀杆外端的距离a小于孔半径R,否则无法车平孔的底面。

(二)车孔的关键技术

车孔的关键技术是解决内孔车刀的刚性和排屑问题。

1.增加内孔车刀刚性的措施

1)尽量增加刀柄的截面面积,通常内孔车刀的刀尖位于刀柄的上面,这样刀柄的截面面积较小,还不到孔截面面积的1/4,若使内孔车刀的刀尖位于刀柄的中心线上,则刀柄在孔中的截面面积可大大增加。

2)尽可能缩短刀柄伸出的长度,以增加车刀刀柄的刚性,减小切削过程中的振动,此外还可将刀柄上下两个平面做成互相平行,这样就能很方便地根据孔深调节刀柄伸出的长度。

2.解决排屑问题

解决排屑问题主要是控制切屑流出的方向。精车孔时要求切屑流向待加工表面(前排屑),为此,采用正刃倾角的内孔车刀;加工盲孔时,应采用负的刃倾角,使切屑从孔口排出。

(三)内孔车刀(镗刀)与外圆车刀相比所具有的特点

1)由于尺寸受到孔径的限制,装夹部分结构要求简单、紧凑,夹紧件最好不外露,夹紧可靠。

2)由于内孔车刀的刀杆是悬臂使用的,刚性差,为增强刀具刚性,应尽量选用大截面尺寸刀杆,减小刀杆长度。

3)内孔加工时的断屑、排屑可靠性比外圆加工时更为重要,因而刀具头部要留有足够的排屑空间。

(四)内孔车刀的安装

1)安装内孔车刀时,刀尖应对准工件中心或略高一些,这样可以避免内孔车刀受到切削压力下弯产生扎刀现象,而把孔车大。

2)内孔车刀的刀杆应与工件中心线平行,否则车到一定深度后,刀杆后半部分与工件孔壁相碰。

3)为了增加内孔车刀的刚性,防止振动,刀杆伸出长度应尽可能短一些,一般比工件孔深长5~10mm。

4)为了确保车孔安全,通常在车孔前将内孔车刀在孔内试走一遍,这样才能保证车孔顺利进行。

5)加工台阶孔时,主切削刃应和端面成30°~50°的夹角,在车削内端面时,要求横向有足够的退刀余地。

(五)内孔车刀的对刀

首先对Z轴,刀具刀尖接近工件外端面,试切削工件外端面,然后依次选择“刀具补偿”“刀偏表”,在“试切长度”文本框中输入“0”,Z轴对刀完成;X轴对刀,沿Z轴切削工件内孔表面,沿Z轴切削深度控制在10mm左右,刀具沿+Z方向退刀,主轴停转,测量工件内孔直径,并依次选择“刀具补偿”“刀偏表”,在“试切直径”文本框中输入测得的直径值,完成X轴对刀。(https://www.xing528.com)

(六)切削速度的选用

在车床上车内孔要比车外圆困难,因内孔车刀的刀杆直径比外圆车刀小得多,而且伸出很长,因此往往因刀杆刚性不足而引起振动,所以切削深度和进给量都要比车外圆时小些,切削速度也要小10%~20%。车不通孔时,由于排屑困难,进给量应取得更小些。

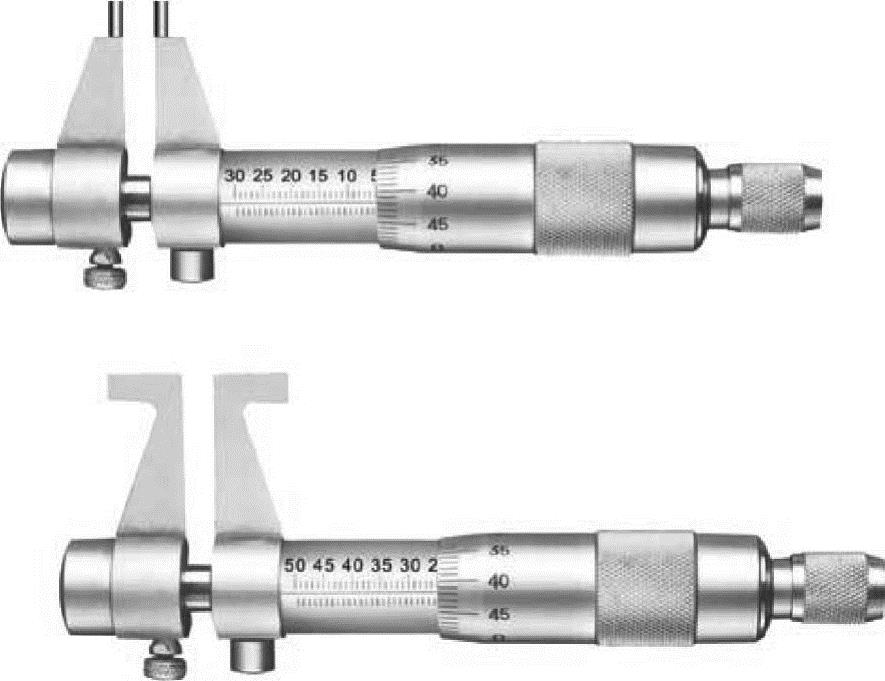

图2-12 内径千分尺实物

在被加工零件的直径相同的条件下,加工内孔的切削速度应是加工外圆的切削速度的70%~80%。

(七)内径千分尺

内径千分尺实物如图2-12所示,主要用来测量小尺寸内径和内侧面槽的宽度。其特点是容易找正内孔直径,测量方便。内径千分尺的最小读数值为0.01mm,测量范围有5~30mm和25~50mm的两种,图2-12所示的是5~30mm的内径千分尺。内径千分尺的读数方法与外径千分尺相同,只是套筒上的刻线尺寸与外径千分尺相反,另外它的测量方向和读数方向也都与外径千分尺相反。

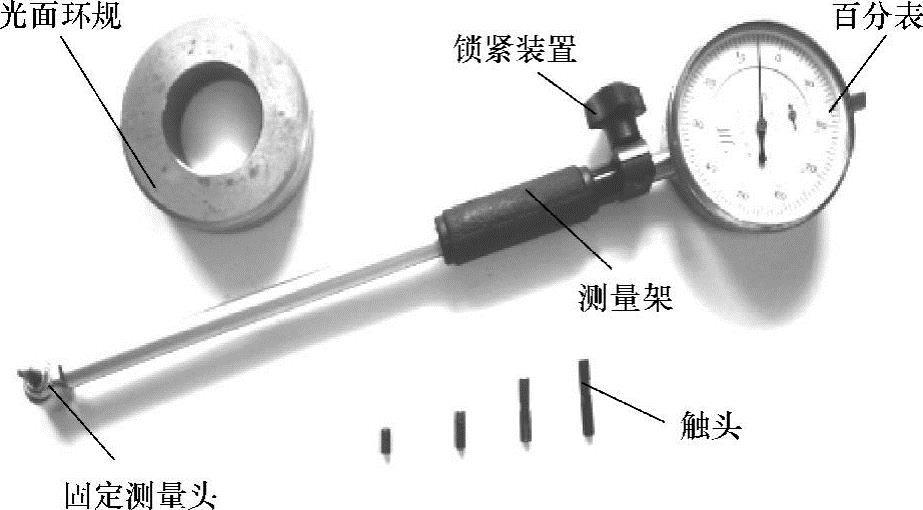

图2-13 内径量表实物

(八)内径量表

内径量表(图2-13)是内量杠杆式测量架和百分表的组合,是将测量头的直线位移变为指针的角位移,用比较测量法测量或检验零件的内孔、深孔直径及形状精度的计量器具。

使用方法:

1)根据被测尺寸公差的情况,先选择一个千分尺(如分度值为0.01mm)。

2)把千分尺调整到被测零件的公称尺寸并锁紧。

3)一手握内径量表,一手握千分尺。将内径量表的测量头放在千分尺内进行校准,注意要使内径量表的测杆尽量垂直于千分尺。

4)调整内径量表使压表量在0.2~0.3mm左右,并将表针置零。按被测尺寸公差调整表圈上的误差指示拨片。

任务实施

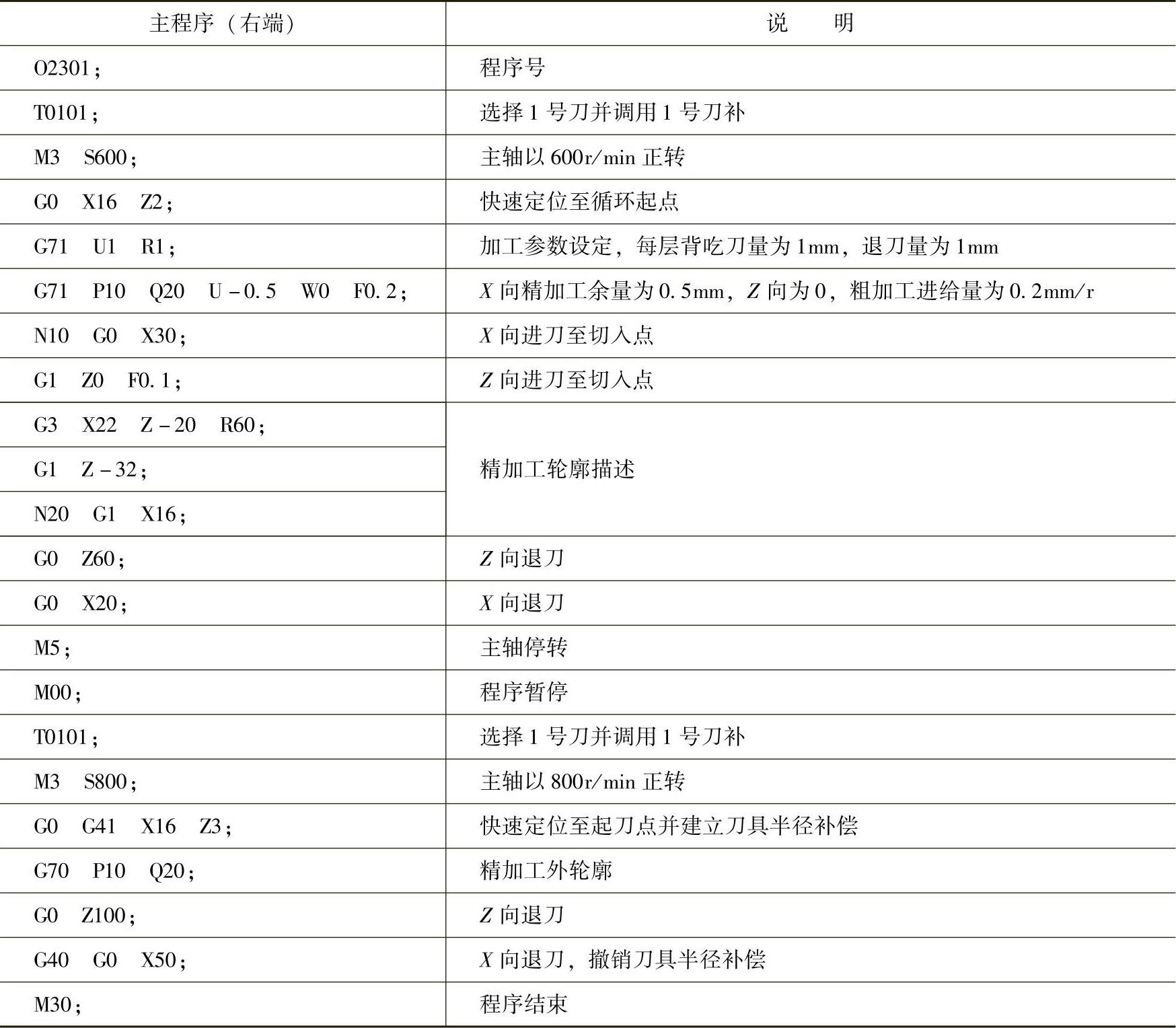

一、程序编制

内轮廓加工程序见表2-11。

表2-11 内轮廓加工程序

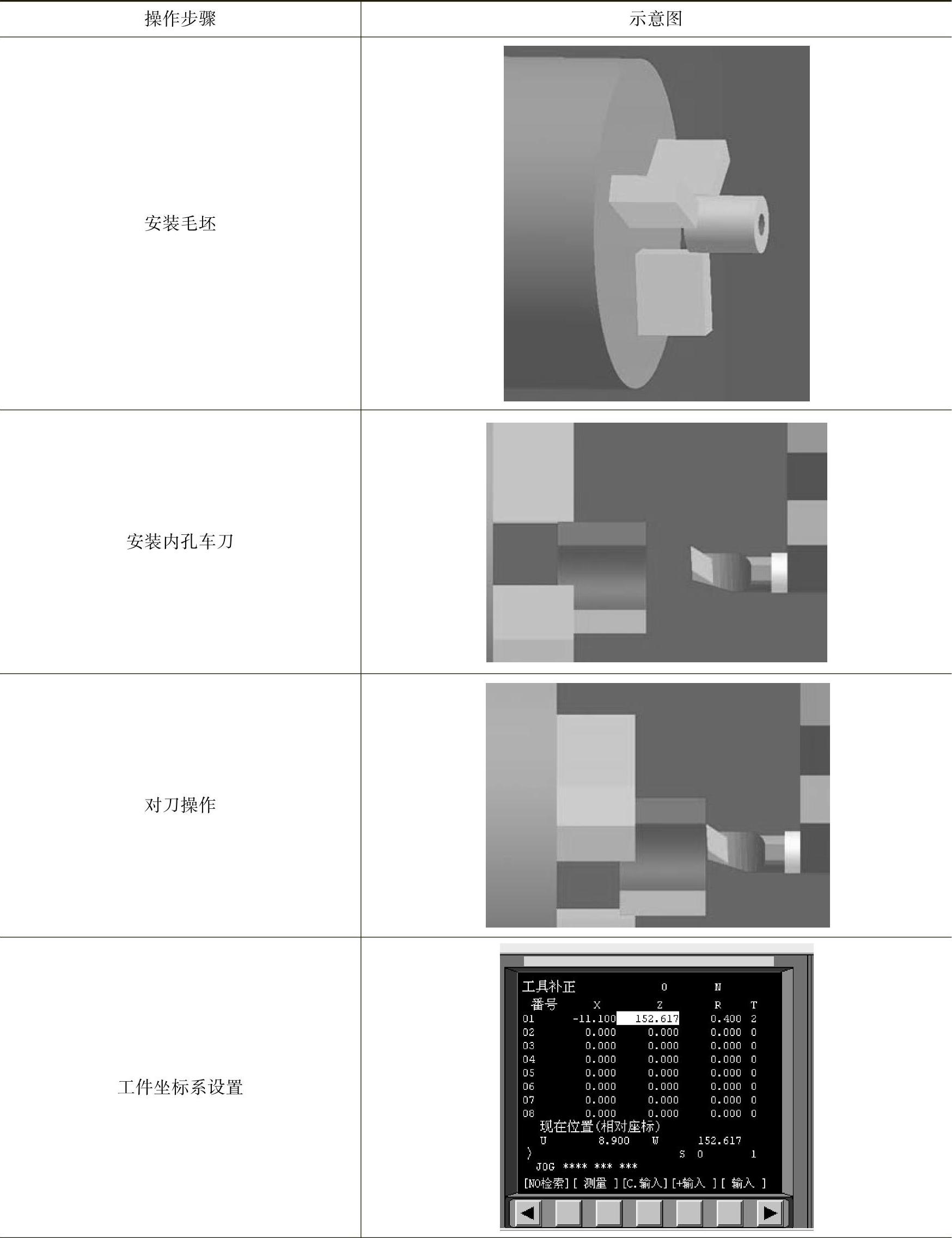

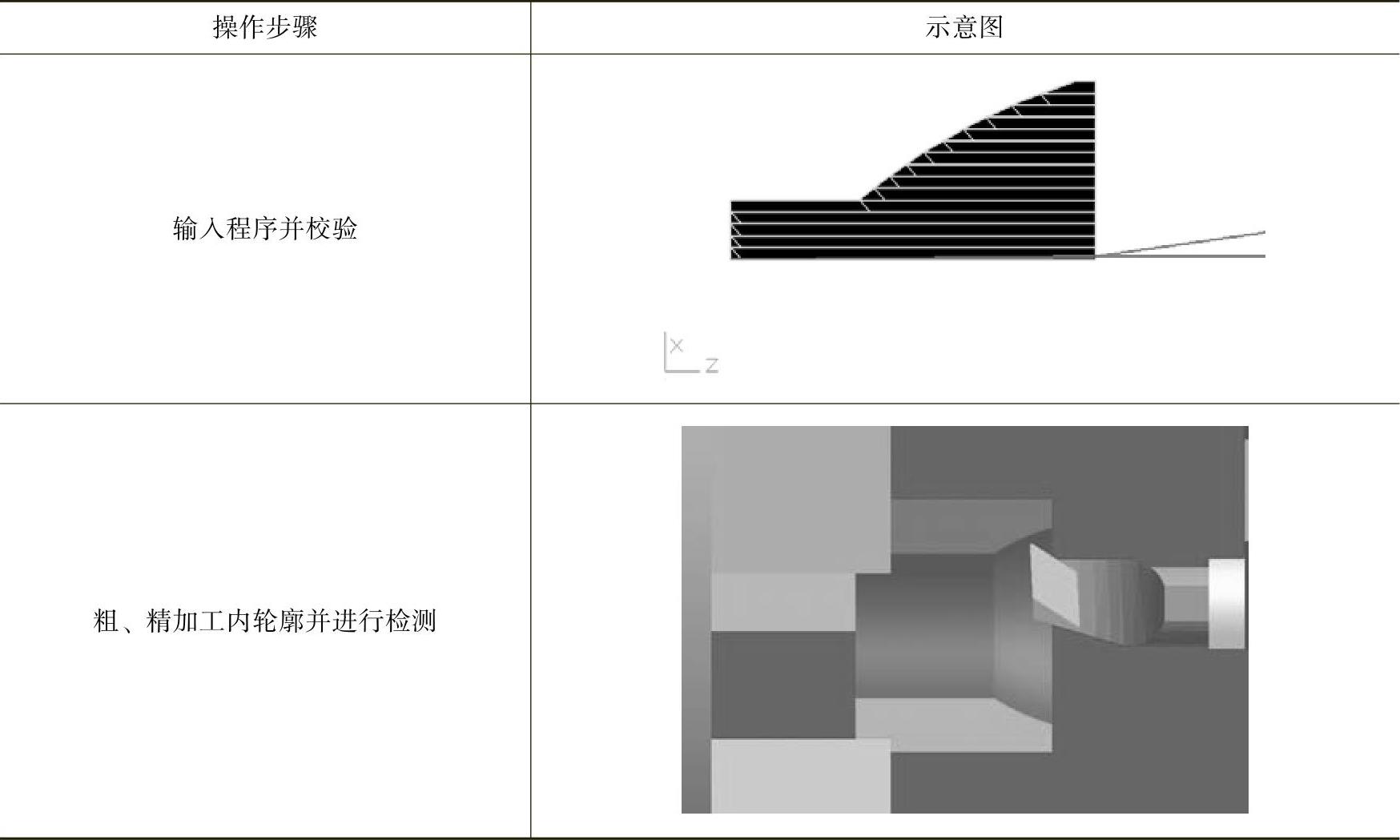

二、零件加工

内轮廓加工步骤见表2-12。

表2-12 内轮廓加工步骤

(续)

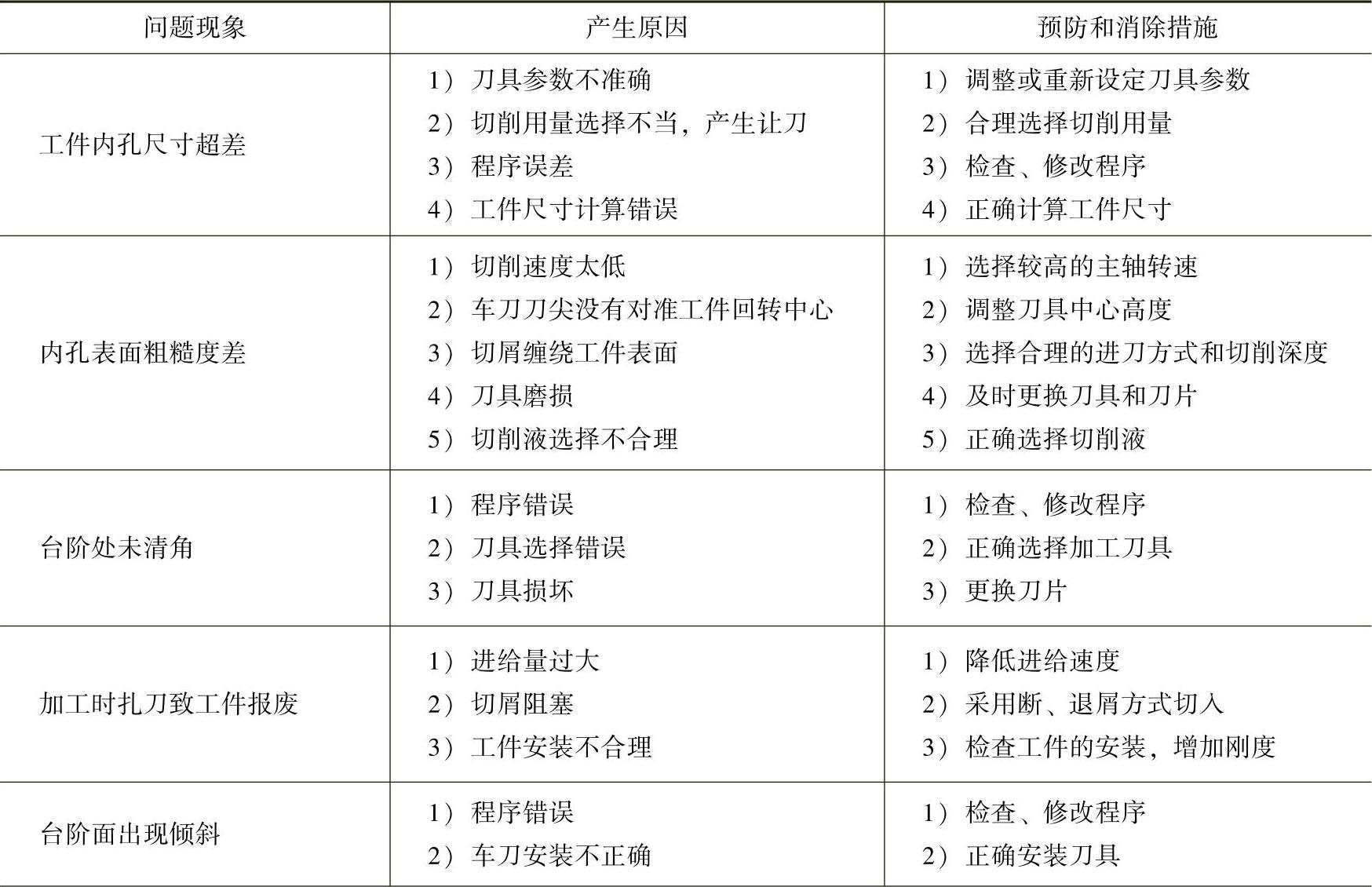

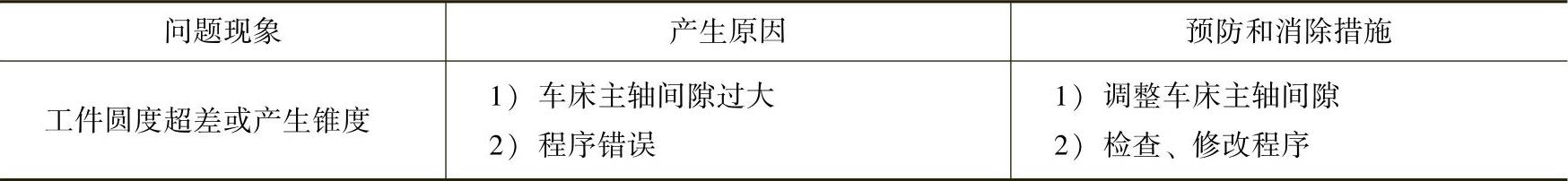

三、误差分析

内孔加工误差分析见表2-13。

表2-13 内孔加工误差分析

(续)

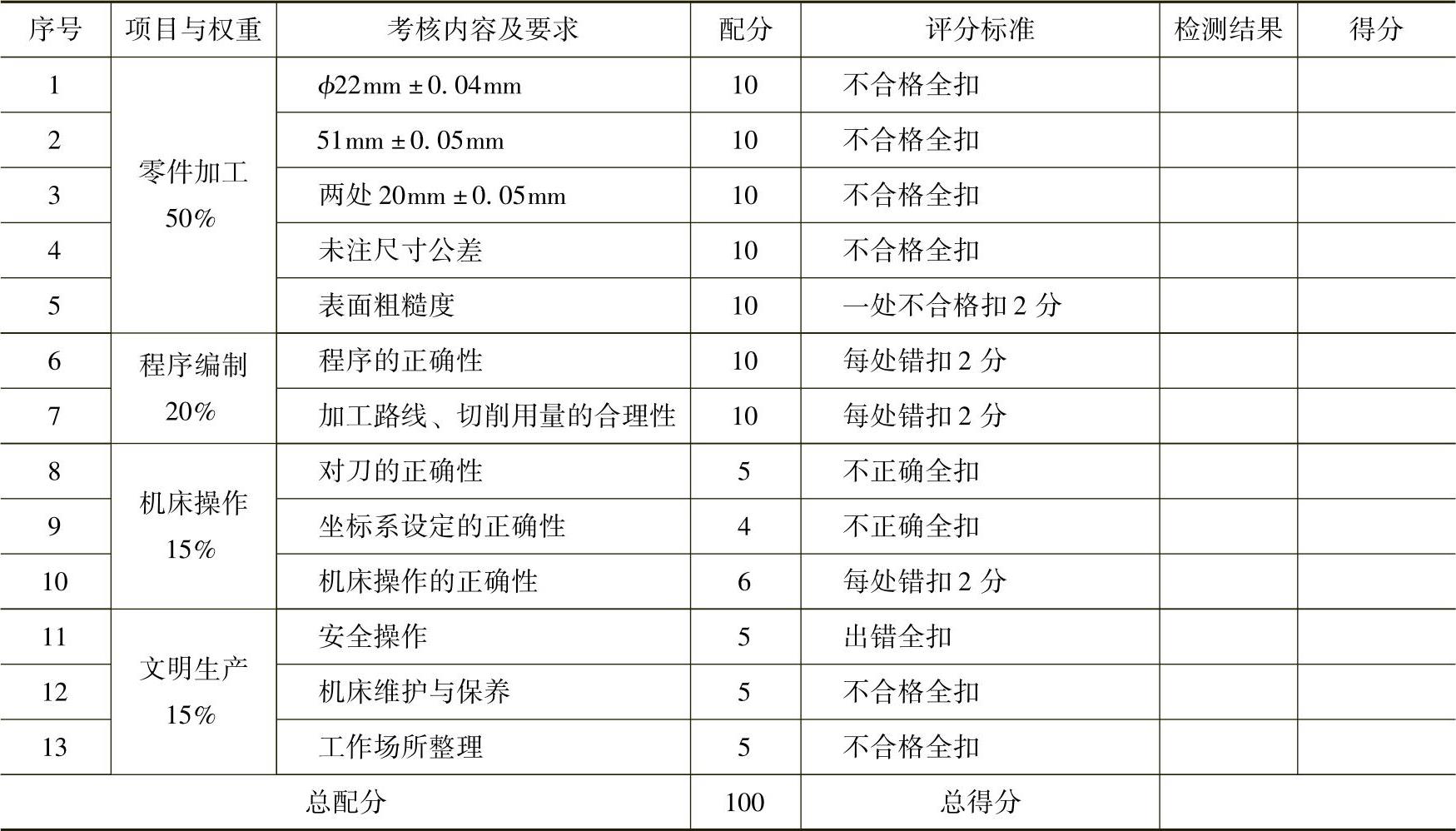

任务评价

填写任务评价表(表2-14)。

表2-14 任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。