任务目标

1)掌握螺纹切削指令G32的格式和功能。

2)掌握螺纹切削单一固定循环指令G92的格式和功能。

3)掌握普通外螺纹加工的相关工艺知识。

4)掌握外螺纹车削的编程、加工及精度检测。

任务要求

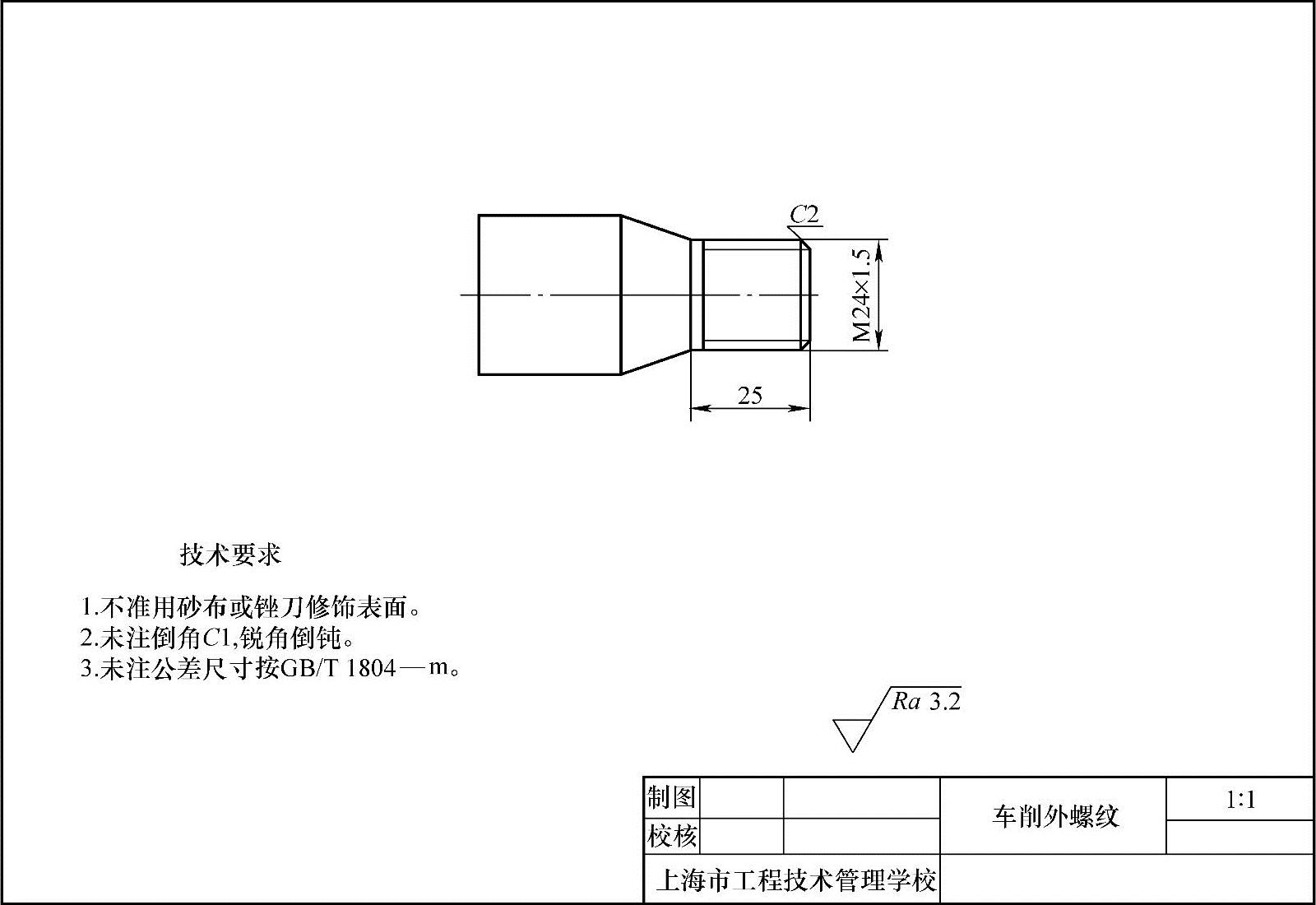

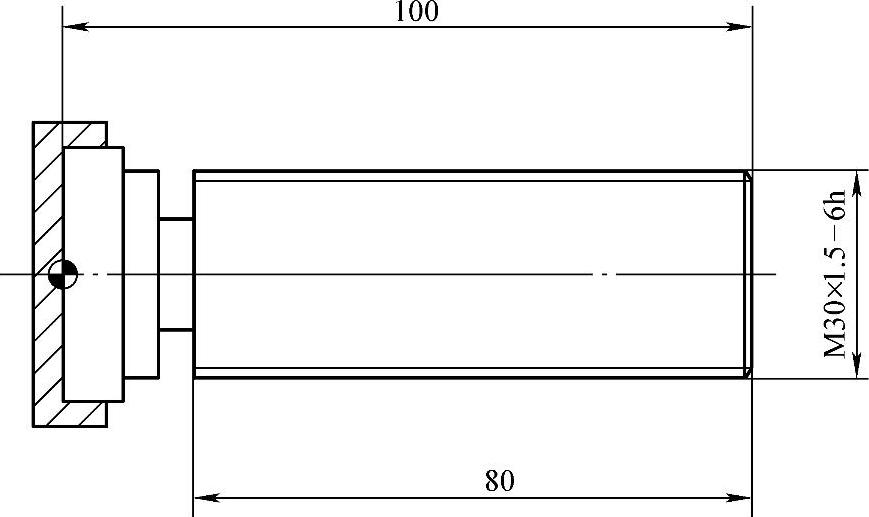

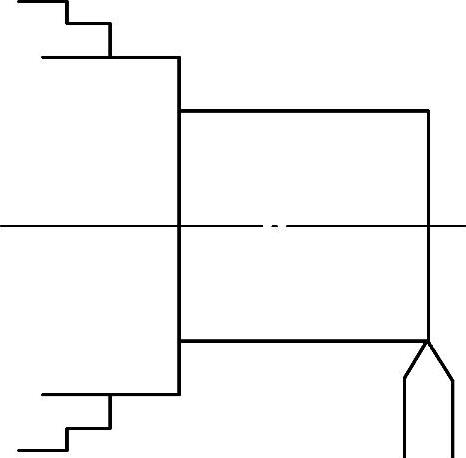

完成图1-10所示加工任务。

图1-10 外螺纹零件图

相关知识

一、外螺纹的车削方法

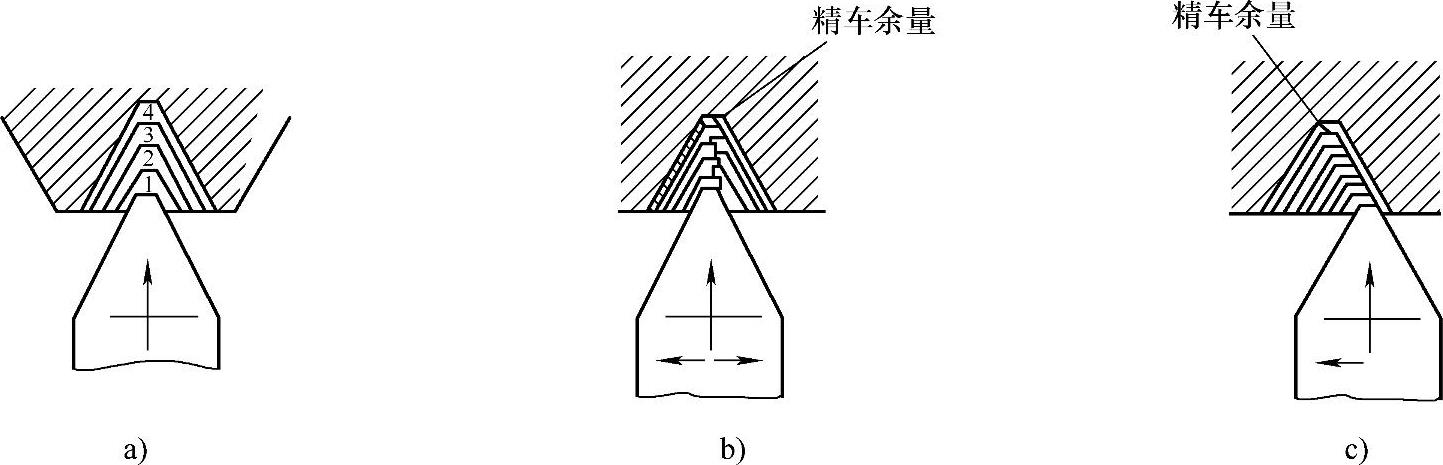

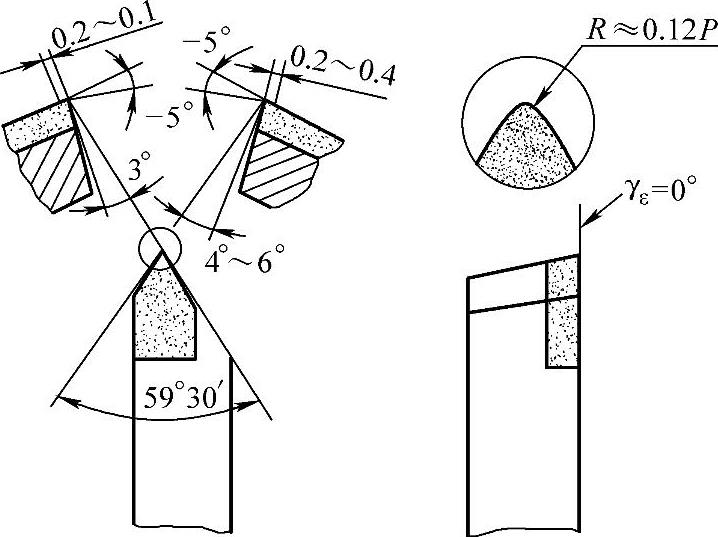

车削外螺纹的主要方法有直进法、左右切削法、斜进法,如图1-11所示。

1.直进法

车削时只朝X方向进给,在几次行程后,把螺纹加工到所需尺寸和表面粗糙度。其适合于高速切削螺距P<3mm螺纹、脆性材料的螺纹和硬质合金高速切削螺纹。

2.左右切削法

车螺纹时,除了朝X方向进行切削外,同时还进行了Z方向的微量进给,经过几次切削后,把螺纹加工到要求尺寸。其适合于螺距P≥3mm螺纹的精车及刚度较低的螺纹粗、精车。

3.斜进法

当螺距较大、螺纹槽较深、切削余量较大时,粗车为了加工方便,除了朝X方向进行切削外,同时还进行了Z方向的微量进给,经过几次切削后,把螺纹加工到要求尺寸。其适用于螺距P≥3mm螺纹与塑性材料螺纹粗车。

二、切削用量的选择

1.主轴转速

用高速钢车刀车削塑性材料的螺纹时,一般选择12~150r/min的低速;用硬质合金车刀车削铸铁等脆性材料的螺纹时,一般选择360r/min左右的中速;用硬质合金车刀车削塑性铸铁等脆性材料的螺纹时,一般选择480r/min左右的中速;螺纹直径小、螺距小(P<2mm)时,宜选用较高的转速;螺纹直径大、螺距大时,宜选用较低的转速。

2.背吃刀量

因为螺纹牙型较深,不能一次切削完成,所以在螺纹加工过程中,可分数次进给,直至把螺纹切削到要求的深度。实际加工螺纹时,由于车刀刀尖半径的影响,螺纹的实际切削深度有变化。根据GB/T 197—2003《普通螺纹 公差》的规定,螺纹车刀可在牙底最小削平高度H/8处削平或倒圆角。则螺纹实际牙型高度h可按下式计算

h=H-2(H/8)=0.6495P

式中 P——螺距(mm);

H——螺纹原始三角形高度(mm),H=0.866P。

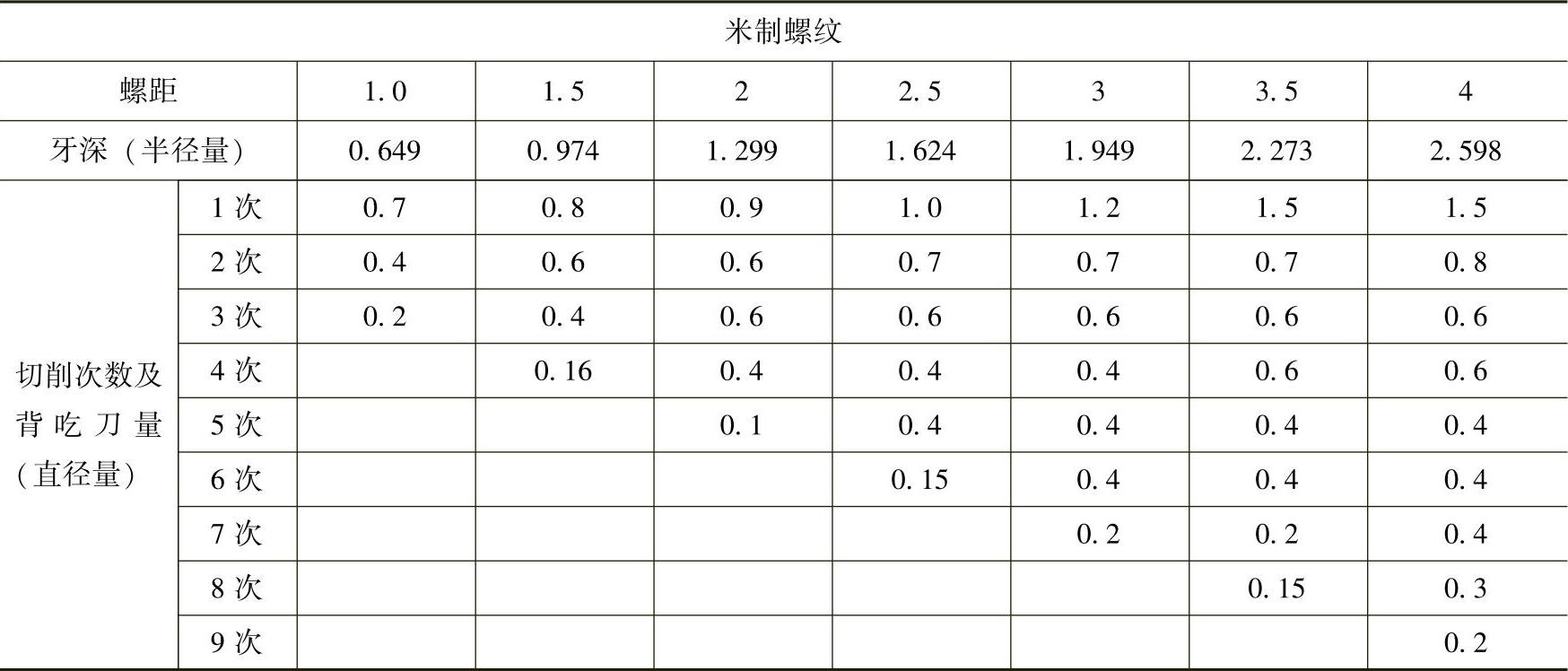

每次进给的背吃刀量用螺纹深度减精加工背吃刀量所得的差按递减规律分配,见表1-9。

图1-11 外螺纹车削方法

a)直进法 b)左右切削法 c)斜进法

表1-9 常用的背吃刀量和切削次数 (单位:mm)

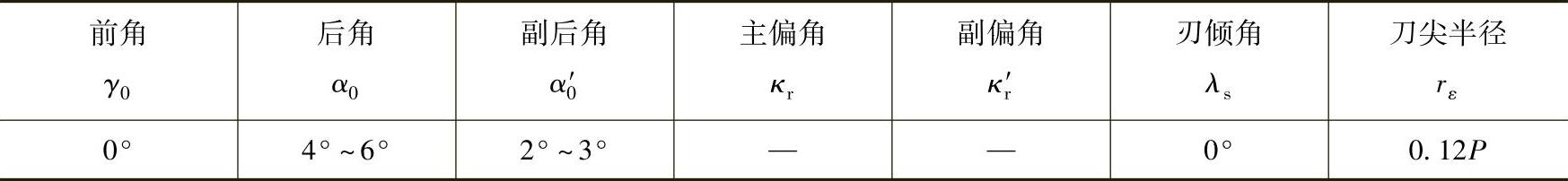

三、外螺纹车刀

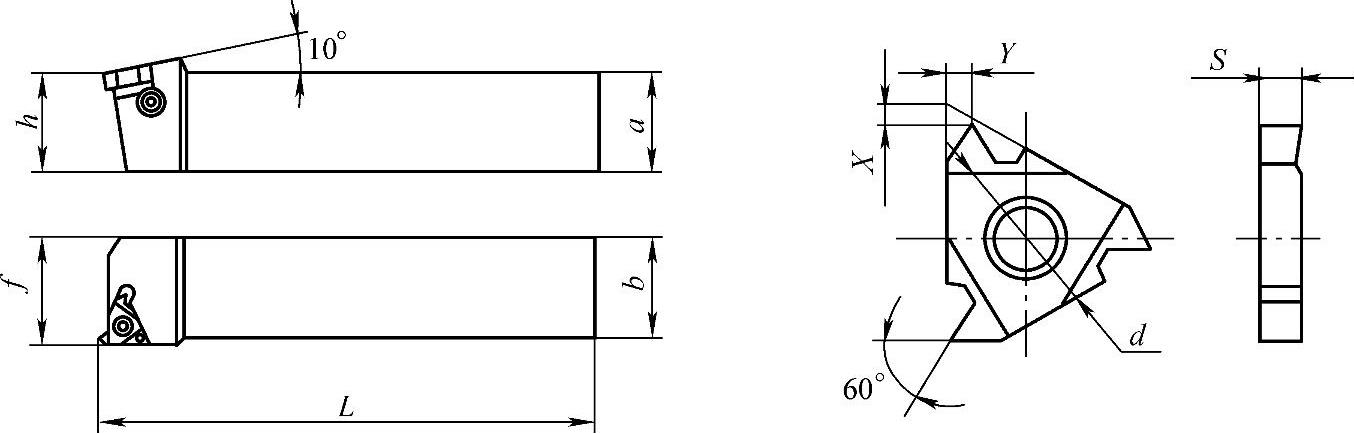

1.外螺纹车刀的刀具参数

外螺纹车刀(图1-12)的刀具参数有前角γ0、后角α0、主偏角κr、副偏角κr′、刀尖角εr、刃倾角λs、刀尖半径rε等,具体角度的定义方法请参阅有关切削手册。常用硬质合金外螺纹车刀在切削碳素钢时的参数推荐值见表1-10。在确定角度参数值的过程中,应综合考虑工件材料、硬度、切削性能、具体轮廓形状和刀具材料等诸多因素。

表1-10 常用硬质合金外螺纹车刀切削碳素合金钢时的参数推荐值

图1-12 硬质合金外螺纹车刀

对于夹固式外螺纹车刀,刀杆及刀片的参数已规定为标准值,可直接按参数选用。夹固式外螺纹车刀如图1-13所示。

图1-13 夹固式外螺纹车刀

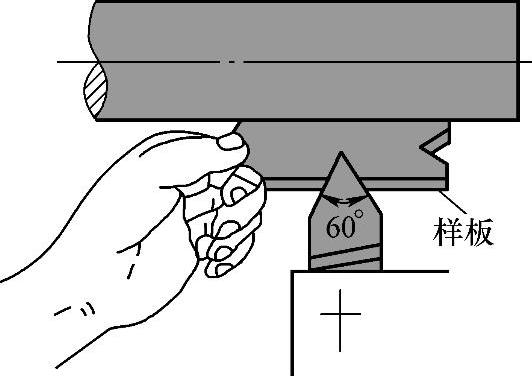

2.外螺纹车刀的安装

安装外螺纹车刀时,应使刀尖对准工件中心,同时使两刃夹角中线垂直于工件轴线,如图1-14所示。

图1-14 外螺纹车刀的安装

四、螺纹切削指令G32

格式:G32 X(U)_ Z(W)_ F_ Q_;

说明:

X、Z:绝对编程时,有效螺纹终点在工件坐标系中的坐标值。

U、W:增量编程时,有效螺纹终点相对于螺纹切削起点的坐标增量。

F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值。

Q:螺纹起始角。该值为不带小数点的非模态值,其单位为0.001°。如果是单线螺纹,则该值不用指定,默认为0。

在该指令格式中,当只有Z向坐标数据字Z(W)时,指令加工等螺距圆柱螺纹,例如“G32 W-30.0 F4.0;”。当只有X向坐标数据字X(U)时,指令加工等螺距端面螺纹。

使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

工厂提示

1)螺纹粗车到精车加工,主轴转速必须保持一常数。

2)在没有停止主轴的情况下停止螺纹的切削非常危险,因此螺纹切削时进给保持功能无效,如果按下进给保持按键,刀具在加工完螺纹后才停止运动。

3)螺纹切削时,不能使用恒线速度控制功能。

4)在螺纹的加工轨迹中应有足够的升速进刀段δ和降速退刀段δ′,以消除伺服滞后造成的螺距误差。

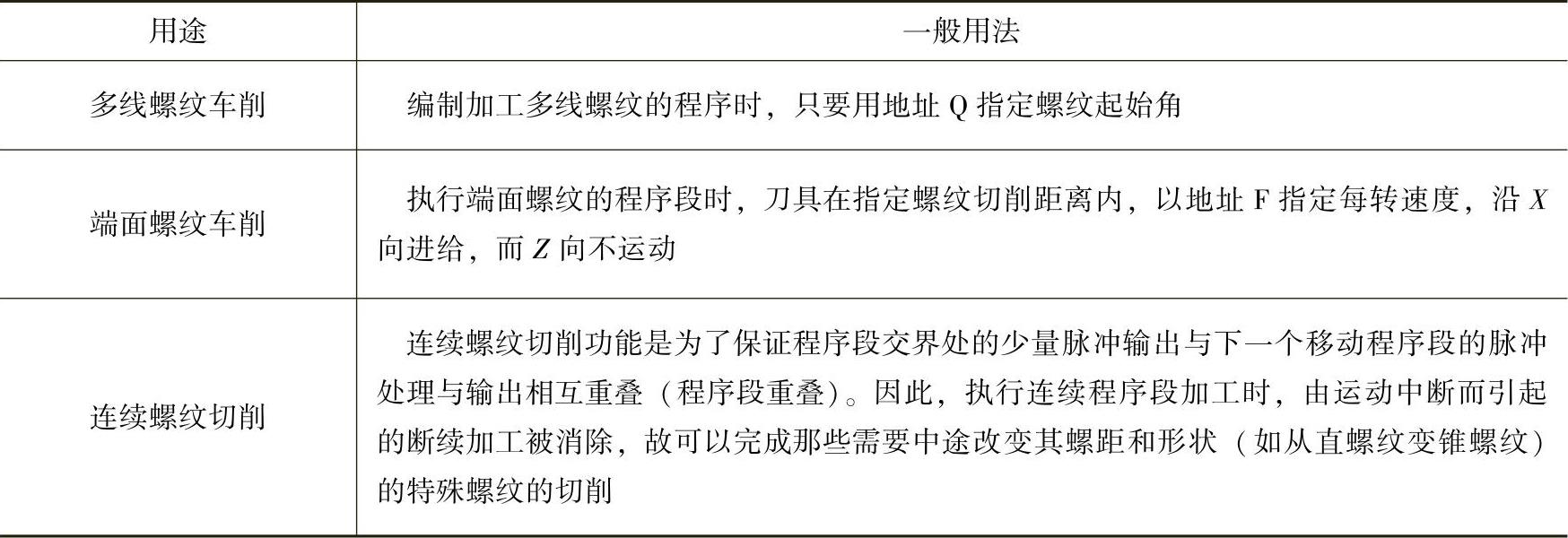

五、G32指令的其他用途(https://www.xing528.com)

G32指令的其他用途及一般用法见表1-11。

表1-11 G32指令的其他用途及一般用法

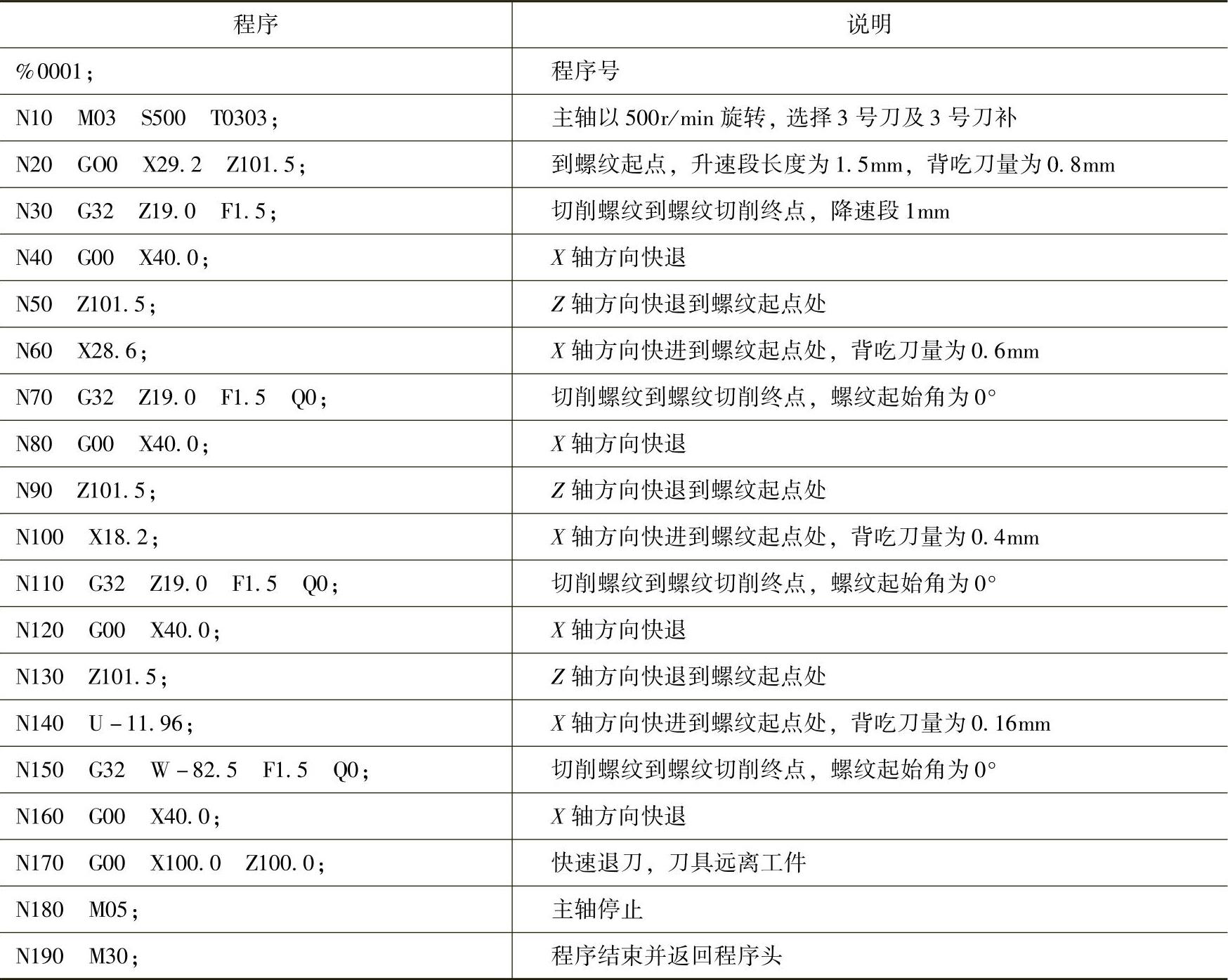

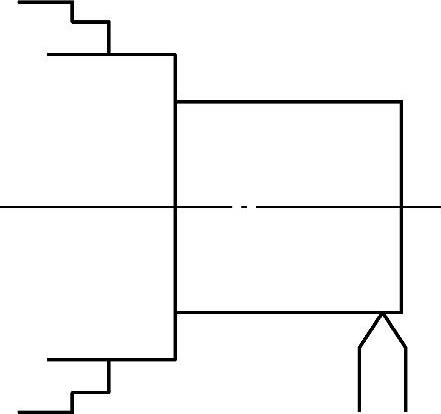

六、编程实例

本任务要求采用G32指令编写图1-15所示螺纹的加工程序。螺纹导程为1.5mm,δ=1.5mm,δ′=1mm,分四次加工,每次背吃刀量(直径值)分别为0.8mm、0.6mm、0.4mm、0.16mm。程序见表1-12。

图1-15 螺纹编程实例

表1-12 程序(一)

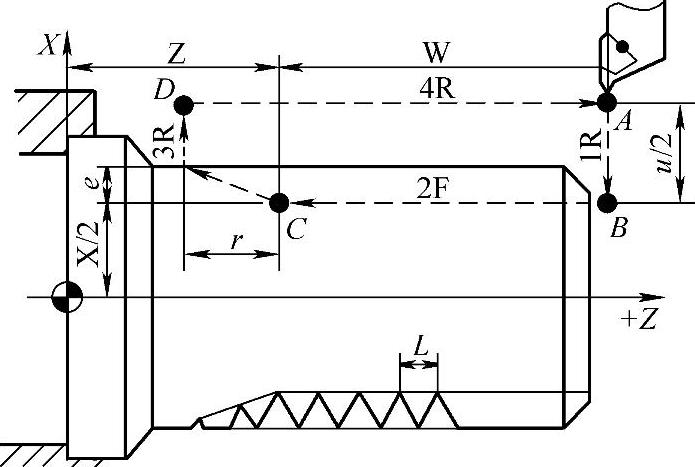

七、螺纹切削循环指令G92

格式:G92 X(U)_ Z(W)_ F_ R_;

说明:

X、Z:绝对值编程时,为螺纹终点C在工件坐标系下的坐标。

U、W:增量值编程时,为螺纹终点C相对于循环起点A的坐标增量,图形中用U、W表示,其符号由轨迹1和2的方向确定。

F:螺纹导程。

R:其大小为圆锥螺纹的切削起点处的X坐标减去终点X坐标值的1/2;当切削起点处的半径小于终点处的半径时,R为负值。

该指令执行图1-16所示的轨迹A→B→C→D→A动作。

图1-16 螺纹切削循环

工厂提示

1)G92螺纹切削循环同G32螺纹切削一样,在进给保持状态下,该循环在完成全部动作之后才停止运动。

2)螺纹车削加工为成形车削,且切削进给量较大,刀具强度较低,一般要求分次进给加工。

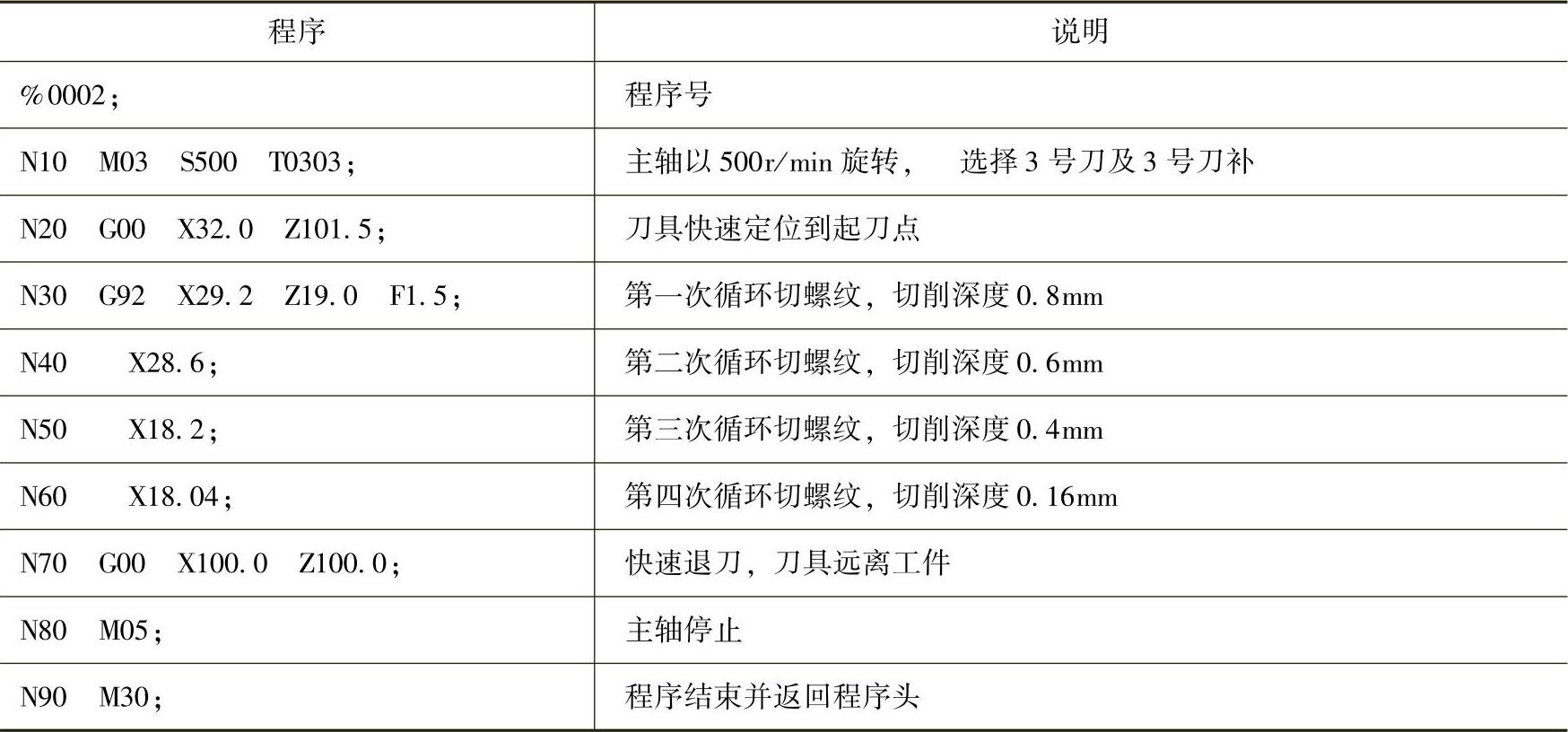

八、G92编程应用

用G92指令给图1-15所示螺纹编程。螺纹导程为1.5mm,分四次加工,每次背吃刀量(直径值)分别为0.8mm、0.6mm、0.4mm、0.16mm。程序见表1-13。

表1-13 程序(二)

任务实施

一、程序编制

外螺纹加工程序见表1-14。

表1-14 外螺纹加工程序

二、零件加工

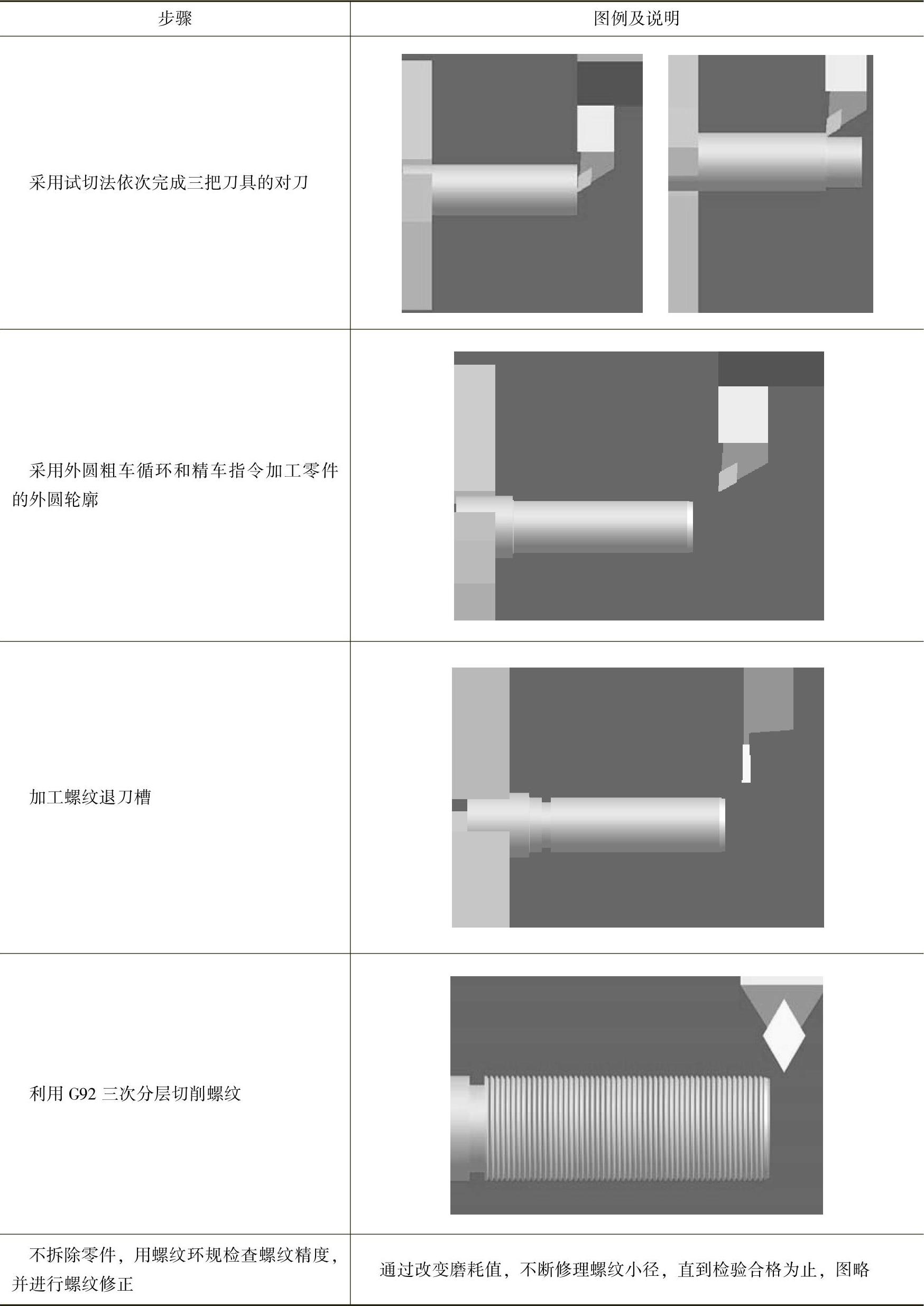

加工步骤见表1-15。

表1-15 加工步骤

(续)

三、外螺纹车刀的对刀

外螺纹车刀的对刀方法与外圆车刀的对刀方法基本一样,在进行X向对刀时,可以轻轻地蹭外圆车刀已加工好的工件外圆(图1-17),然后在“刀补”界面输入外圆直径值。进行Z向对刀时,可以轻轻地蹭外圆车刀已加工的端面(图1-18),然后在“刀补”界面输入“Z0”。

图1-17 外螺纹车刀X向对刀图

图1-18 外螺纹车刀Z向对刀图

操作要点:换刀前,刀具必须移动到安全位置进行换刀,以防止超程或撞击现象发生。进给倍率要选择得合理,一般车削时的倍率为0.01,远离工件时的倍率取0.1,手摇要均匀、平稳。

工厂提示

螺纹数控车削加工注意事项:

1)在螺纹切削过程中,进给速度倍率无效。

2)在螺纹切削过程中,进给暂停功能无效,如果在螺纹切削过程中按了进给暂停按钮,刀具将在执行了非螺纹切削的程序段后停止。

3)在螺纹切削过程中,不宜使用恒线速控制功能,而采用恒转速控制功能较为合适。

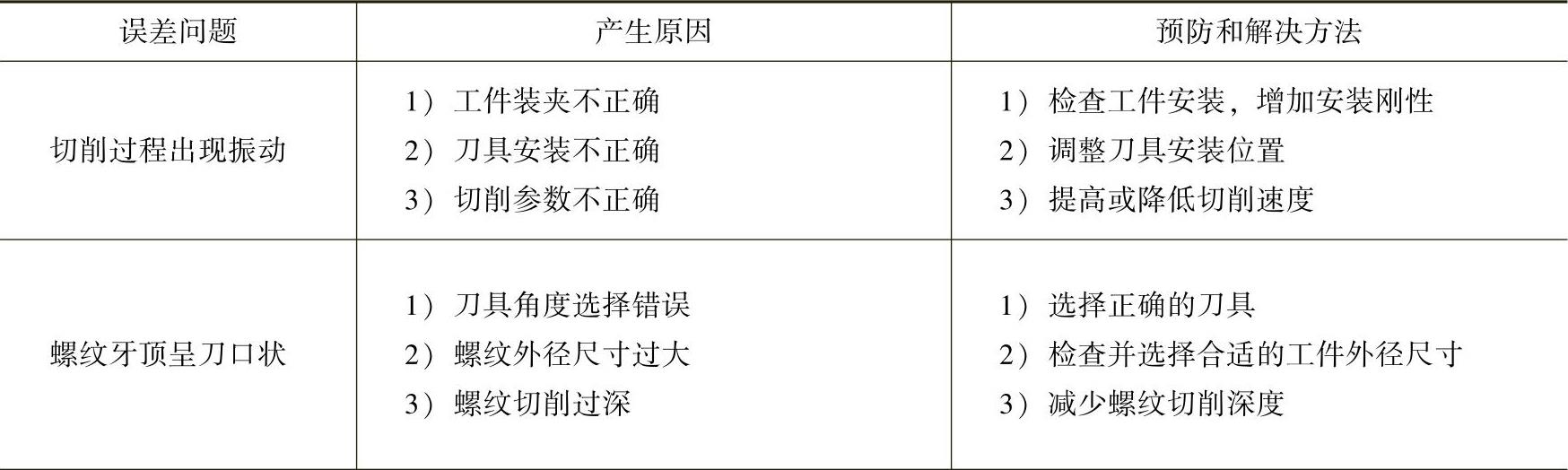

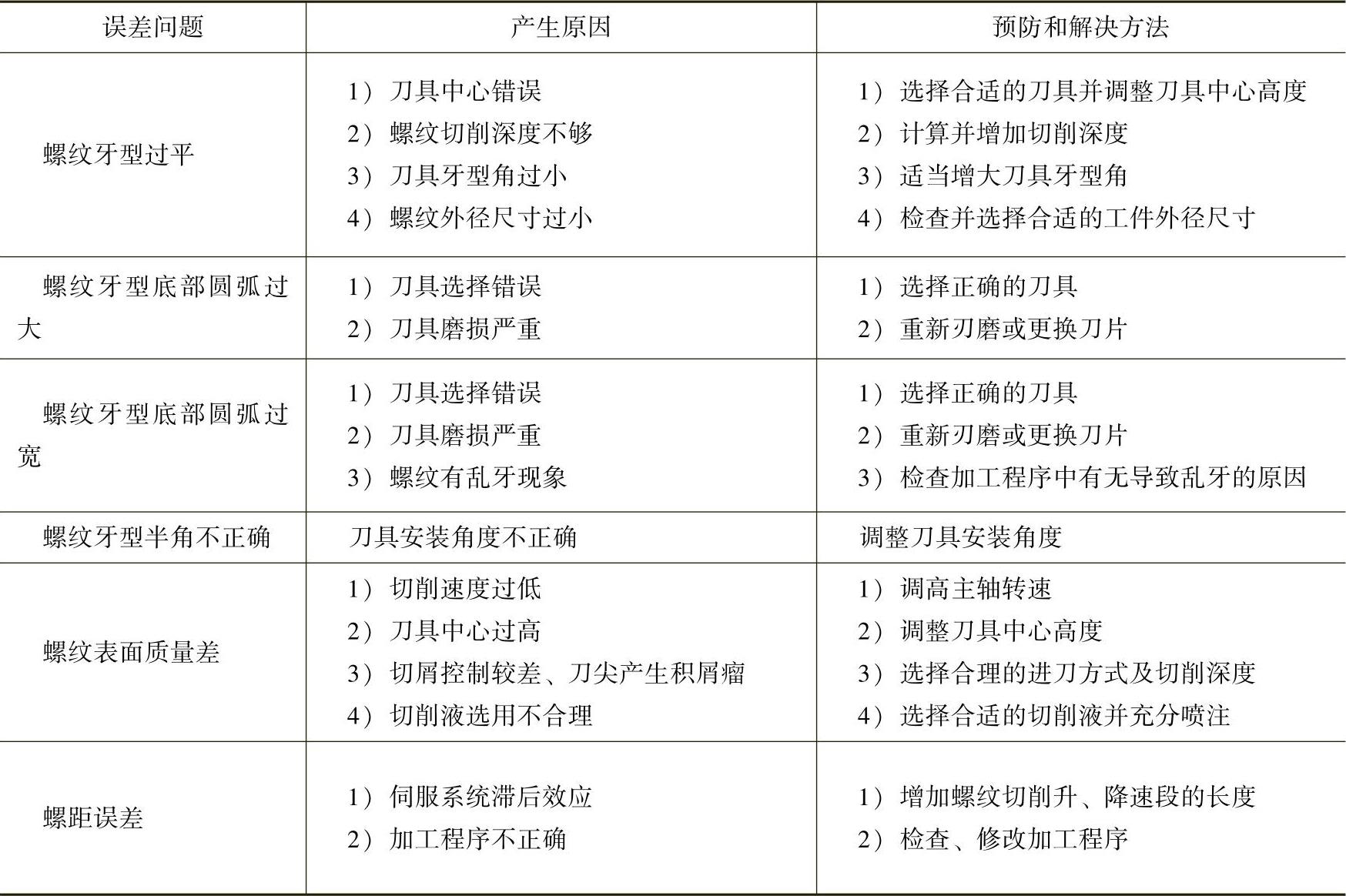

四、螺纹加工误差问题分析

在用数控车床进行螺纹加工的过程中,会遇到各种各样的加工误差问题,下面对螺纹加工中较常出现的误差问题及其产生原因、预防和解决方法进行分析,见表1-16。

表1-16 螺纹加工误差问题分析

(续)

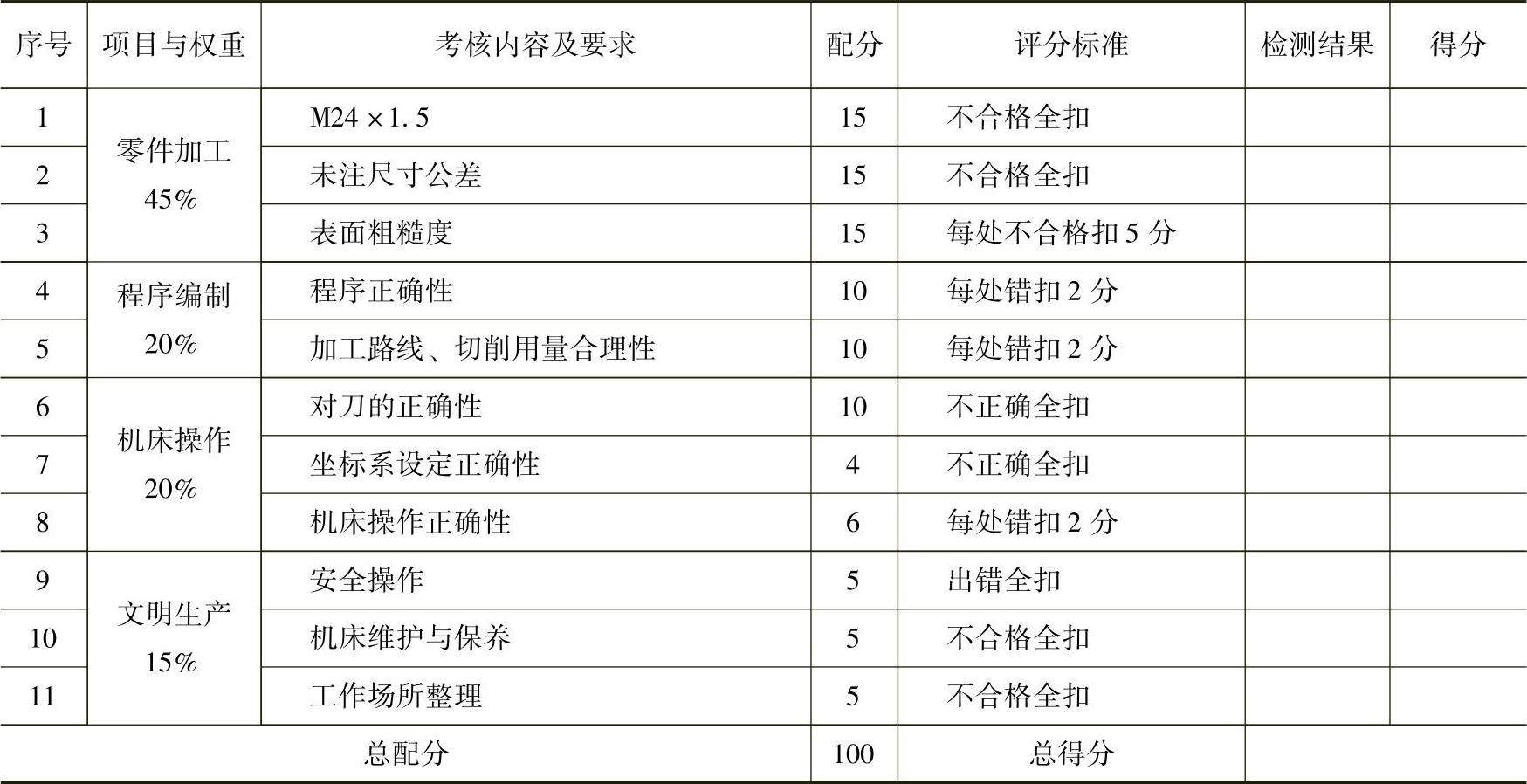

任务评价

填写任务评价表(表1-17)。

表1-17 任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。