任务目标

1)掌握直线、圆弧插补指令的格式。

2)掌握粗、精车循环指令G71、G70的格式。

3)掌握外圆尺寸精度的控制方法。

任务要求

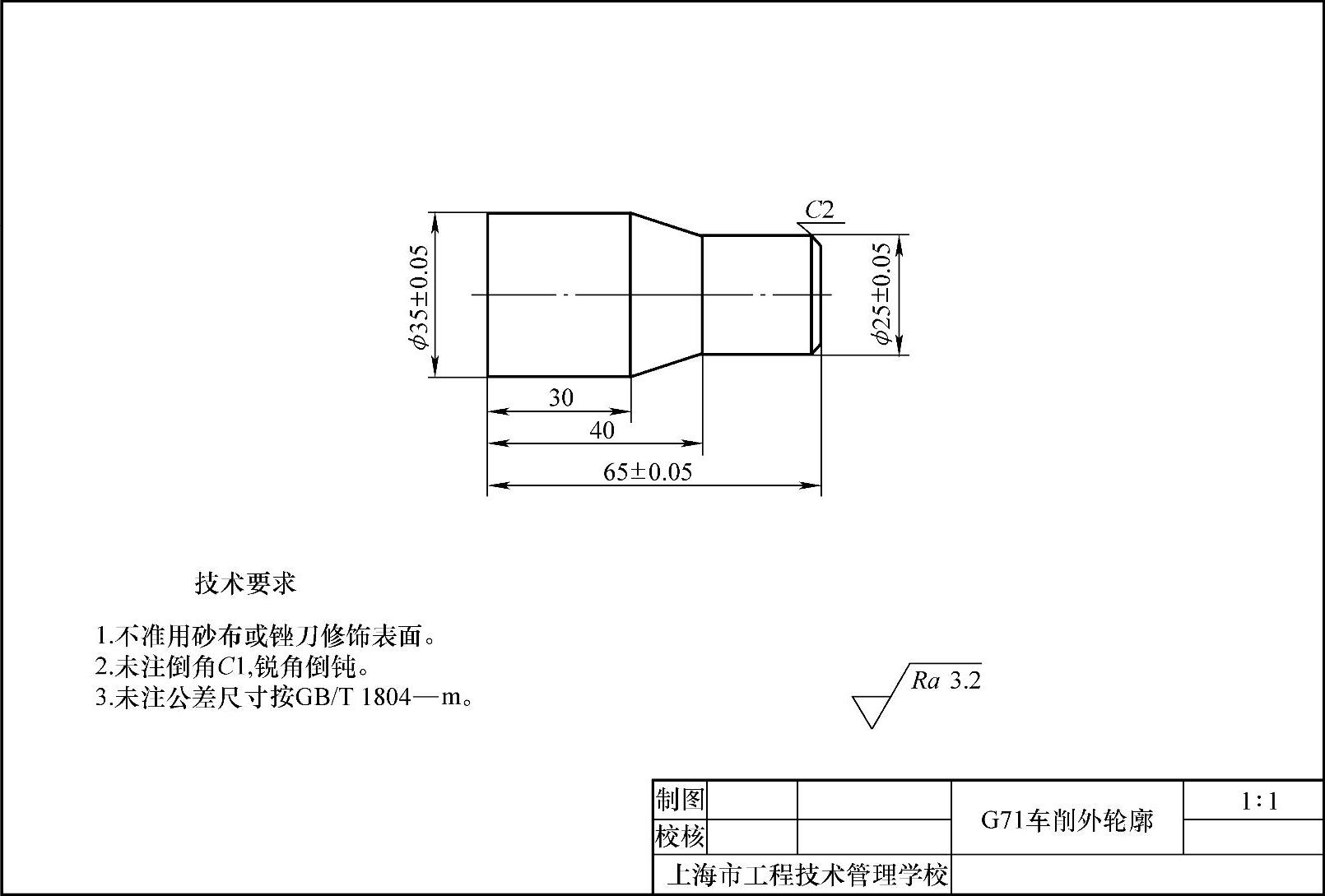

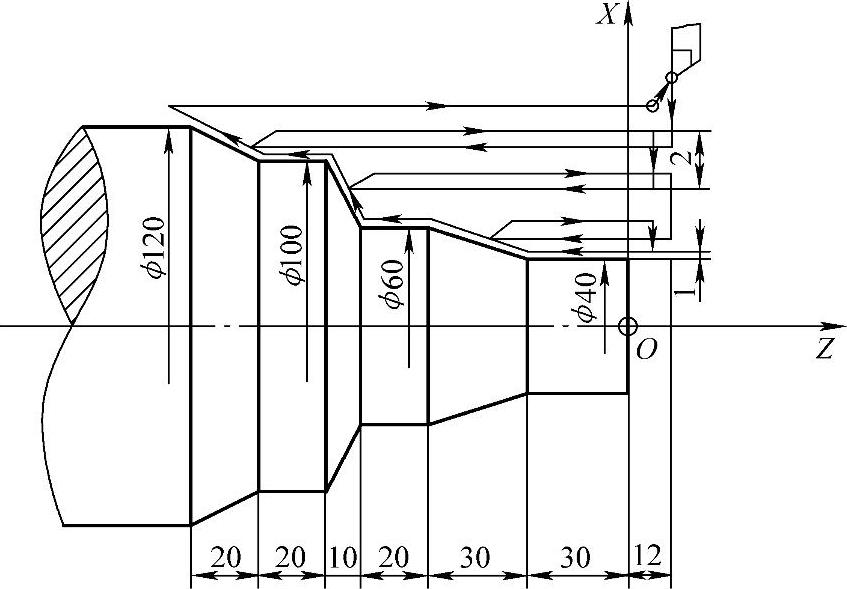

完成图1-2所示的加工任务。

图1-2 车削外轮廓

相关知识

以下介绍常用插补指令。

一、快速点定位指令G00

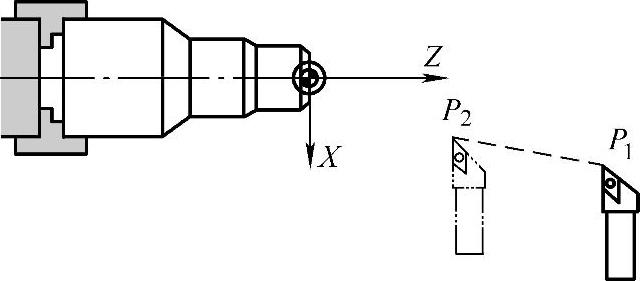

功能:使刀具以点位控制方式,从刀具所在点快速移动到目标点,如图1-3所示。

格式:G00 X(U)_ Z(W)_;

X、Z:绝对坐标方式时的目标点坐标;U、W:增量坐标方式时的目标点坐标。

例如:G00 X(U)30 Z(W)2;

二、直线插补指令G01

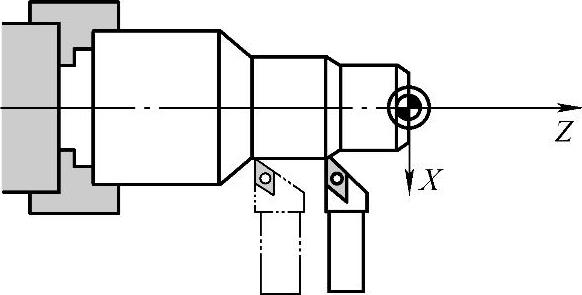

功能:使刀具以给定的进给速度,从所在点出发,直线移动到目标点,如图1-4所示。

图1-3 G00路线图

图1-4 直线插补图

格式:G01 X(U) _ Z(W) _ F;_

X、Z:绝对坐标方式时的目标点坐标;U、W:增量坐标方式时的目标点坐标;F:进给量。

例如:G01 X(U)30 Z(W)2 F0.2;

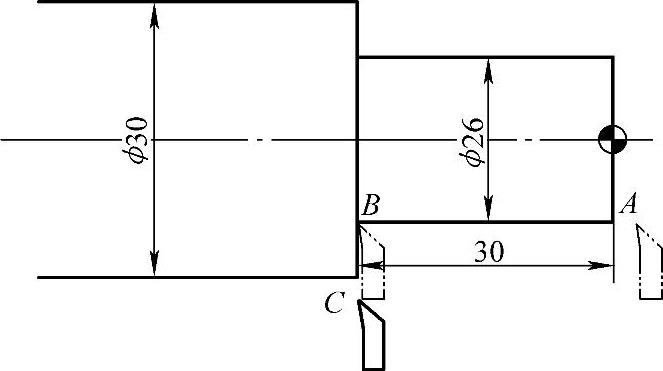

例1:如图1-5所示,毛坯是直径为ϕ30mm的45钢。车刀路径:A→B→C。

1.工艺分析

毛坯直径为ϕ30mm,加工外圆到ϕ26mm,切削深度为2mm,零件右端面中心处作为编程零点。用外圆车刀进行车削,需要车削一次就可完成外圆及左端面的加工。

图1-5 例1图

2.编程

参考程序见表1-3。

表1-3 参考程序(一)

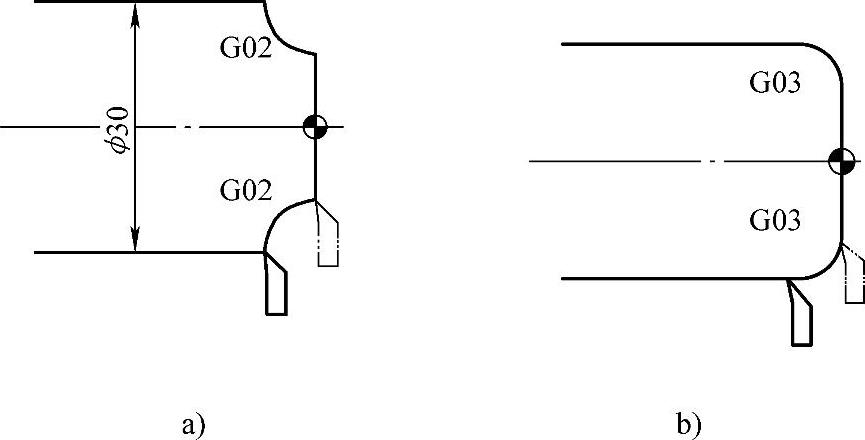

3.圆弧插补指令G02/G03

功能:使刀具从圆弧起点,沿圆弧轨迹移动到圆弧终点。如图1-6所示,其中图1-6a所示为用G02指令,是逆时针圆弧插补;图1-6b所示为用G03指令,是顺时针圆弧插补。圆弧的顺逆取决于刀架的前后(本教材所举实例全采用前置式刀架)。

格式:G02/G03 X(U)_ Z(W)_ R_ F_;

X、Z:绝对坐标方式时的目标点坐标;U、W:增量坐标方式时的目标点坐标;F:进给量。

例如:G02/G03 X(U)10 Z(W)-15 R15 F0.15;

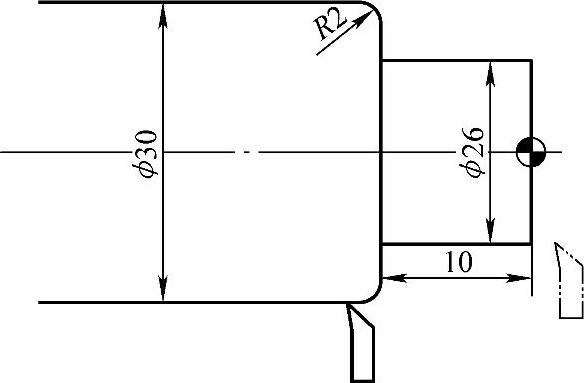

例2:如图1-7所示,毛坯是直径为ϕ30mm的45钢。

图1-6 圆弧插补

a)用G02指令 b)用G03指令

图1-7 圆弧指令实例图

1.工艺分析

毛坯直径为ϕ30mm,外圆加工到ϕ26mm,切削深度为2mm,并有顺弧加工,右端面中心处作为编程零点。用外圆车刀进行车削,需要车削一次就可完成外圆及顺弧的加工。

2.编程

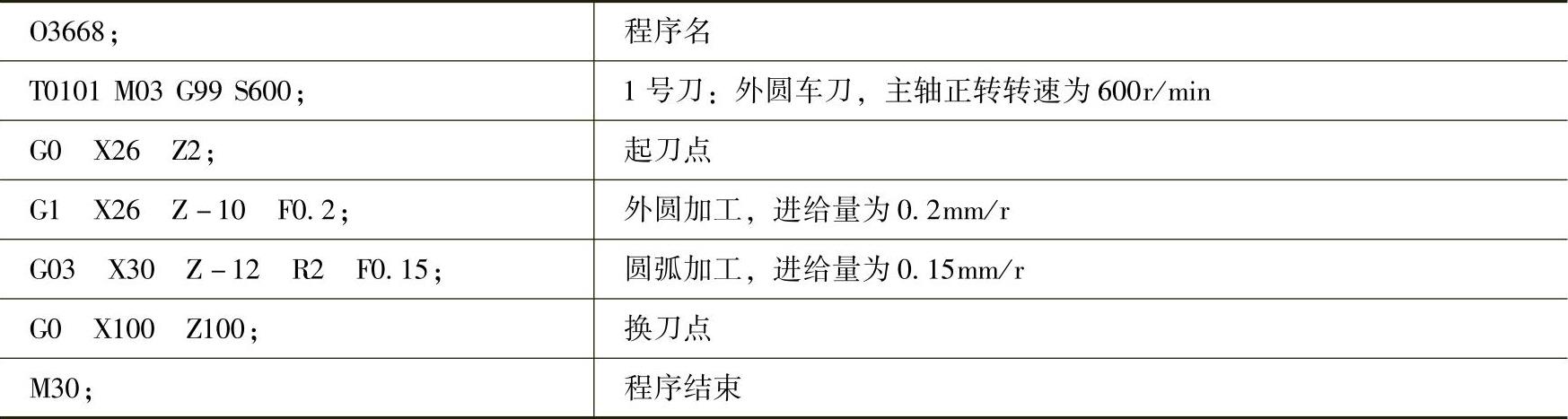

参考程序见表1-4。

表1-4 参考程序(二)

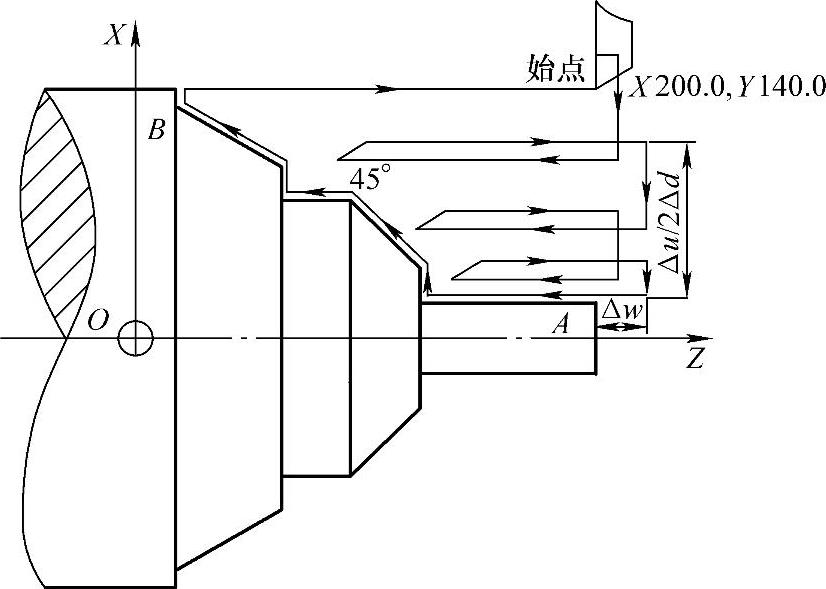

三、外圆粗加工复合循环G71

外圆粗加工复合循环是一种复合固定循环,适用于外圆柱面需多次走刀才能完成的粗加工,如图1-8所示。

编程格式:

G71 U(Δd) R(e);

G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t);(https://www.xing528.com)

说明:

d:每次切削深度,无符号,该参数为模态值,半径指定。

e:退刀量,无符号,该参数为模态值,半径指定。

ns:指定精加工路线的第一个程序段的段号。

nf:指定精加工路线的最后一个程序段的段号。

Δu:X轴方向的精加工余量。

Δw:Z轴方向的精加工余量。

图1-8 外圆粗加工复合循环

f、s、t:F、S、T代码

注意:

1)ns→nf程序段中的F、S、T功能,即使被指定也对粗车循环无效。

2)零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减小;X轴、Z轴方向非单调时,ns→nf程序段中第一条指令必须在X向、Z向同时有运动。

例3:按图1-9所示尺寸编写外圆粗加工复合循环加工程序。

参考程序见表1-5。

图1-9 G71指令应用实例

表1-5 参考程序(三)

任务实施

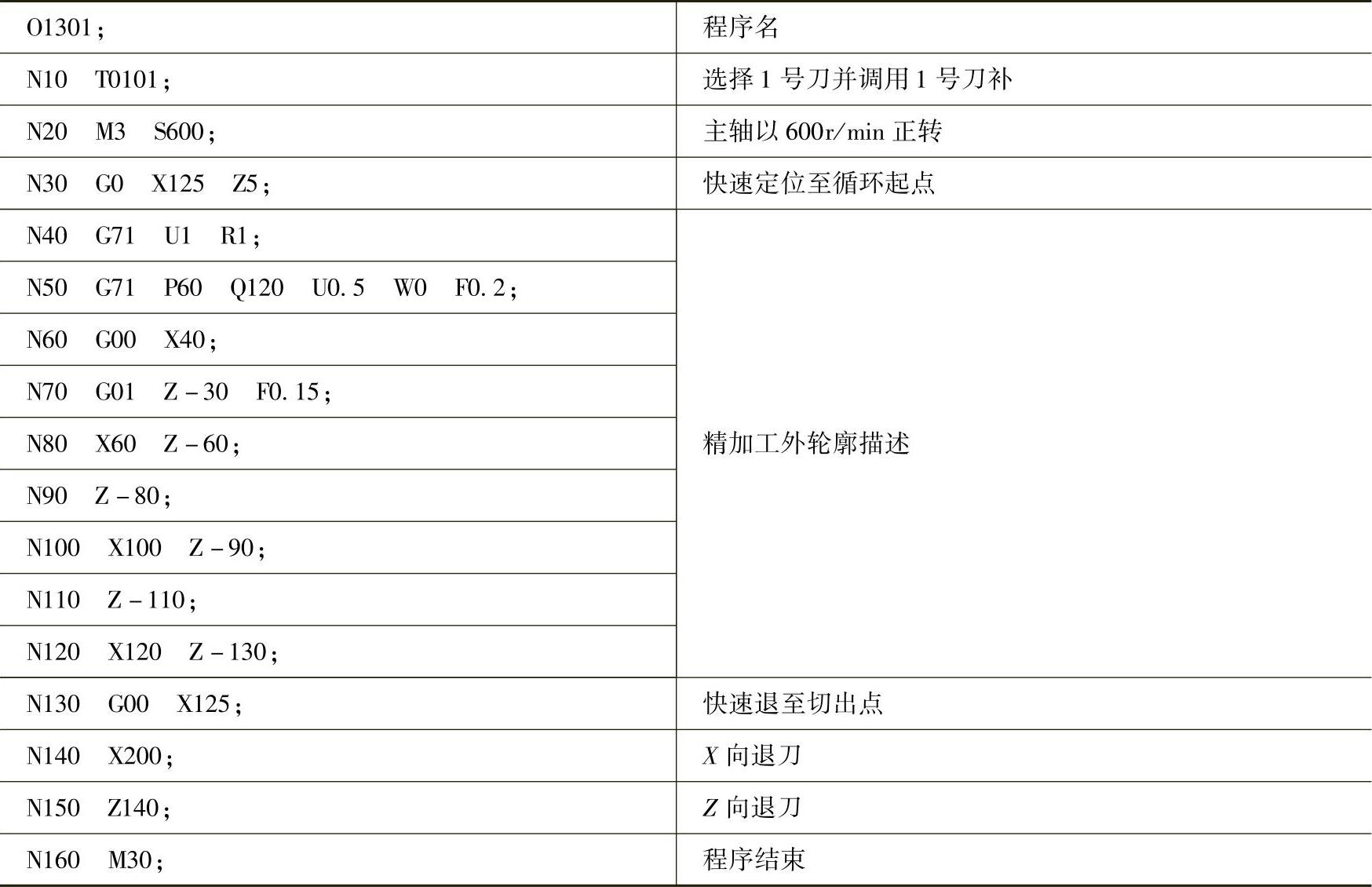

一、程序编制

编制出能够在数控车床上执行,并加工出合格零件的程序的过程称为加工程序的编制,简称编程。外轮廓加工程序见表1-6。

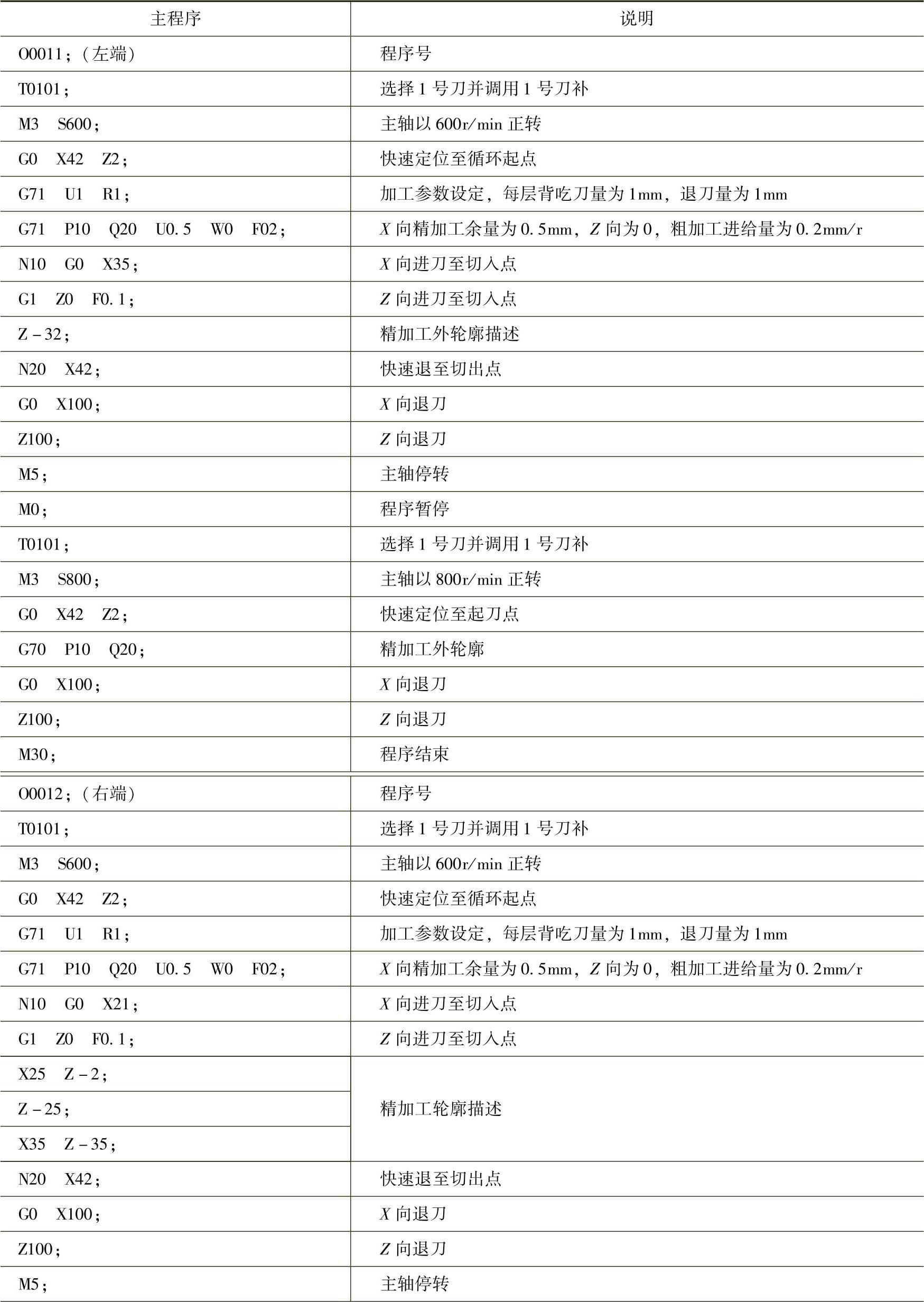

二、零件加工

加工步骤见表1-7。

表1-6 外轮廓加工程序

(续)

表1-7 加工步骤

(续)

工厂提示

1)开机前应对数控车床进行全面细致的检查,包括操作面板、导轨面、卡爪、尾座、刀架、刀具等,确认无误后方可操作。正确测量和计算工件坐标系,并对所得结果进行检查。

2)数控车床通电后,检查各开关、按钮和按键是否正常、灵活,机床有无异常现象。

3)开机先预热15min左右。

4)检查电压、气压、油压是否正常。

5)程序输入后,应仔细核对代码、地址、数值、正负号、小数点及语法是否正确。

6)输入工件坐标系,并对坐标、坐标值、正负号、小数点进行认真核对。

7)未装工件前,空运行一次程序,看能否顺利进行,刀具和夹具安装是否合理,有无超程现象。

8)试切时快速倍率开关必须打到较低挡位。

9)试切进刀时,在刀具运行至距工件30~50mm处,必须在进给保持下,验证Z轴和X轴坐标剩余值与加工程序是否一致。

10)试切和加工中,刃磨刀具和更换刀具后,要重新测量刀具位置并修改刀补值和刀补号。

11)程序修改后,要对修改部分仔细核对。

12)必须在确认工件夹紧后才能起动机床,严禁在工件转动时测量、触摸工件。

13)操作中出现工件跳动、打抖,异常声音,夹具松动等异常情况时必须停车处理。

14)紧急停车后,应重新进行机床“回零”操作,才能再次运行程序。

15)安装刀具与工件:

安装刀具要点:刀头伸出刀架约2/5,刀杆与刀架平行、平齐,主副偏角合理,刀尖要对准工件中心。

安装工件要点:工件伸出长度不超过工件总长的3/5,夹紧工件时轻轻地旋转,使工件平直,夹紧后旋转主轴,检查摆动是否严重,如果摆动厉害,则需要重新找正装夹。

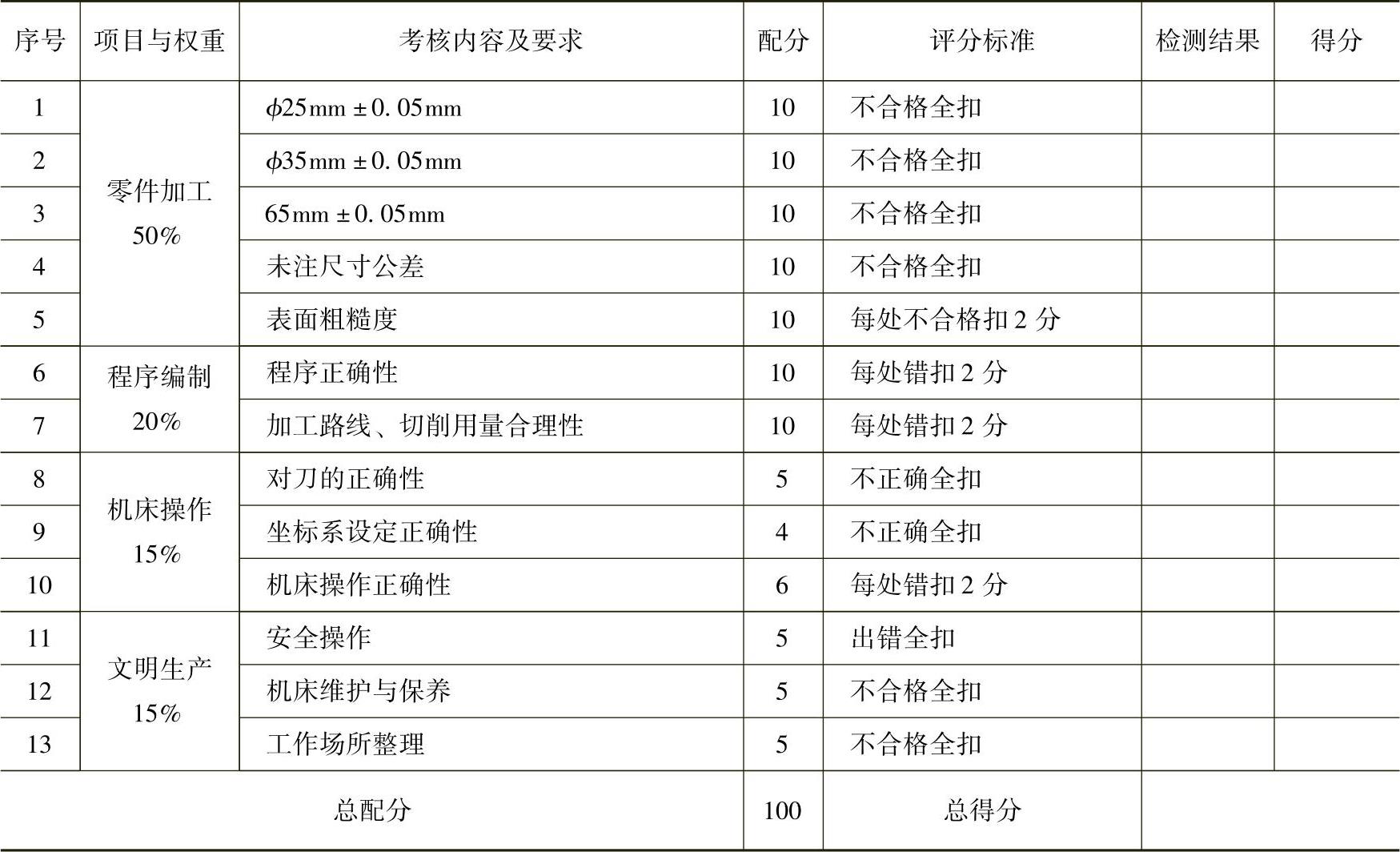

任务评价

填写任务评价表(表1-8)。

表1-8 任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。