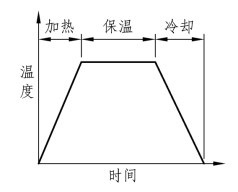

在机械零件或工模具的制造过程中,往往要经过各种冷、热加工,同时在各加工工序之间还经常要穿插多次热处理工艺。金属零件的热处理工艺过程主要包括加热、保温和冷却三个阶段,一般可用温度-时间坐标图形来表示,即热处理工艺曲线,如图5-1 所示。

图5-1 热处理工艺曲线

金属零件的热处理,按其作用可分为预备热处理和最终热处理,它们在零件的加工工艺路线中所处的位置如下:

铸造或锻造→预备热处理→机械(粗)加工→最终热处理→机械(精)加工。

为使工件满足使用条件下的性能要求的热处理称为最终热处理,如淬火+回火等工序;为了消除前道工序造成的某些缺陷,或为随后的切削加工和最终热处理做好组织准备的热处理,称为预备热处理,如退火、正火工序。对于一个热处理工艺,无论是退火、正火、淬火+回火,主要是看其目的是什么,为其他工序做准备就是预备热处理,为了得到最终的使用性能则为最终热处理。

常见重要的热处理工艺及特点如下:

1.常规热处理

1)退火和正火

退火是将工件加热到一定温度,保持足够时间,然后以适宜速度冷却(通常是缓慢冷却,有时是控制冷却)的一种金属热处理工艺。正火则是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细。

退火和正火的主要目的是改善切削性能,消除毛坯内应力,细化晶粒,均匀组织,为以后热处理做准备。例如:含碳量大于0.7%的碳钢和合金钢,为降低硬度便于切削加工采用退火处理;含碳量低于0.3%的低碳钢和低合金钢,为避免硬度过低切削时粘刀,而采用正火适当提高硬度。正火一般用于锻件、铸件和焊接件。退火一般安排在毛坯制造之后,粗加工之前进行。

2)淬火

淬火是将工件加热保温后,在水、油或其他无机盐、有机水溶液等淬冷介质中快速冷却。常见的淬火工艺有盐浴淬火、马氏体分级淬火、贝氏体等温淬火、表面淬火和局部淬火等。淬火的目的是使钢件获得所需的马氏体组织,提高工件的硬度、强度和耐磨性,为后道热处理做好组织准备等。(https://www.xing528.com)

3)回火

回火是将经过淬火的工件重新加热到低于下临界温度的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理工艺。或将淬火后的合金工件加热到适当温度,保温若干时间,然后缓慢或快速冷却。回火一般用于减小或消除淬火工件中的内应力,或者降低其硬度和强度,以提高其延性或韧性。淬火后的工件应及时回火,通过淬火和回火的配合,才可以获得所需的力学性能。常见的回火工艺有低温回火、中温回火、高温回火和多次回火等。

以上“四把火”随着加热温度和冷却方式的不同,又演变出不同的热处理工艺。为了获得一定的强度和韧性,把淬火和高温回火结合起来的工艺,称为调质。某些合金淬火形成过饱和固溶体后,将其置于室温或稍高的适当温度下保持较长时间,以提高合金的硬度、强度等,这样的热处理工艺称为时效处理。

2.表面热处理

表面热处理是只加热工件表层,以改变其表层力学性能的金属热处理工艺。为了只加热工件表层而不使过多的热量传入工件内部,使用的热源须具有高的能量密度,即在单位面积的工件上给予较大的热能,使工件表层或局部能短时或瞬时达到高温。表面热处理的主要方法有火焰淬火和感应加热热处理等,常用的热源有氧乙炔或氧丙烷等火焰、感应电流、激光和电子束等。

根据加热方法不同,表面淬火可分为感应加热(高频、中频、工频)表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火、激光加热表面淬火、电子束表面淬火等。工业上应用最多的为感应加热和火焰加热表面淬火。

3.化学热处理

化学热处理是利用化学反应、有时兼用物理方法改变钢件表层化学成分及组织结构,以便得到比均质材料更好的技术经济效益的金属热处理工艺。经化学热处理后的钢件,实质上可以认为是一种特殊复合材料,心部为原始成分的钢,表层则是渗入了合金元素的材料。心部与表层之间是紧密的晶体型结合,它比电镀等表面防护技术所获得的心、表部的结合要强得多。

化学热处理种类很多,按其主要目的大致可分两类:一类是以强化为主,例如渗碳、氮化(渗氮)、碳氮共渗、渗硼等,它们的主要目的是使零件表面硬度高、耐磨并提高疲劳抗力;另一类是以改善工件表面的物理、化学性能为主,如渗铬、渗铝、渗硅等,目的是提高工件表面抗氧化、耐腐蚀等性能。

1)渗碳

渗碳是指使碳原子渗入到钢表面层的过程。采用渗碳的多为低碳钢或低合金钢,具体方法是将工件置入具有活性渗碳的介质中,加热到900~950 °C 的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分的工件。

2)渗氮

渗氮是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺,常见的有液体渗氮、气体渗氮、离子渗氮。传统的气体渗氮是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。如果在渗氮过程中同时渗入碳以促进氮的扩散,则称为氮碳共渗。常用的是气体渗氮和离子渗氮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。