1.加工前的准备

(1)操作者必须取得上岗证后,才具备上机操作资格。

(2)操作者在加工前要检查图纸资料是否齐全,坯件是否符合要求。

(3)认真消化全部图纸资料,掌握工装的使用要求和操作方法。

(4)检查加工所用的机床设备,准备好各种附件,按机床和规定进行润滑和试运行。

2.装夹加工

(1)工件装夹前应将定位面、夹紧面、垫块和夹具定位、夹紧面擦干净,并不得有毛刺。

(2)轴类工件夹紧前应检查中心孔,不得有椭圆、棱圆碰伤、毛刺等缺陷,并把中心孔擦干净,经过热处理的工件须修好中心孔,精磨的工件应研磨中心孔,并加润滑油。

(3)在两顶尖间装夹轴类零件时,装夹前要调整尾座,使两顶尖轴线重合。

(4)在平面磨床上用磁盘吸住磨削支承面较小或较高的工件时,应在适当位置添加挡块,以防磨削时工件飞出或倾倒。

(5)根据工件的材料、硬度、精度和表面粗糙度的要求,合理选用砂轮牌号。

(6)装夹砂轮时,必须在修砂轮前平衡,并在砂轮装好后进行空转试验。

(7)在磨削工件前,应先开动机床,根据室温的不同,空转的时间一般不小于5 min。

(8)在磨削中,不得中途停车,要停车应停止进给退出砂轮。

(9)在磨削细长轴时,不应使用切入法磨削,应采用纵向进刀磨削法。

(10)在平面磨床上磨削薄片时,应多次翻面磨削,完工后用刃口平尺检查工件平面度。

(11)磨深孔时,磨杆刚性要好,砂轮转数要适当降低。

(12)磨孔时,孔与端面有垂直度要求时,磨孔前应用百分表找正端面后才进行加工,保证孔面垂直。

(13)在精磨结束前,应无进给量多次走刀,至无火花为止。

(14)精磨前的表面粗糙度Ra 值应小于6.3 μm。

(15)在批量生产中,必须进行首件检查,合格后方可能继续加工。(https://www.xing528.com)

3.加工后处理

(1)工件加工后应做到无屑、无水、无脏物,并在规定的位置摆好,以免碰伤。

(2)工艺装备用后要擦拭干净,放到规定位置。

(3)图纸资料保持清洁。

(4)用磁力夹具吸住进行加工的工件,加工后应进行退磁。

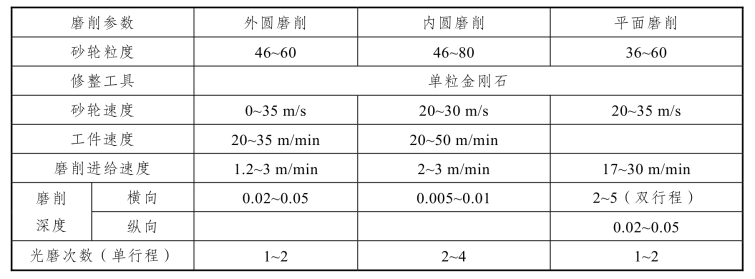

4.磨削加工参数选择(表3-5,供参考)

表3-5 磨削加工工艺参数

5.自检内容与范围

(1)操作者加工前看清图纸要求及工艺过程卡的要求,明确本工序要加工的部位及要求。

(2)检查坯件是否符合加工要求及前面工序是否符合图纸及工艺要求,并清楚本工序和上下工序间的联系和要求。

(3)在加工过程中应不断进行自检,及时纠正错误的数据和操作。自检内容主要有以下几点:

①检查工件是否正确,如刀具、设备和工件是否存在干涉,基准是否选取合理,夹紧是否可靠。

② 检查选择的测量方法和计量器具能否保证工艺要求,并合理选用。

③检查各加工部分的尺寸公差、位置公差、表面粗糙度、配合要求是否符合资料要求。

④ 根据检查结果不断修正切削参数。

(4)加工完后,工件经自检确认与图纸和资料相符合才能拆卸工件,需要专检的送专职检验员专检。

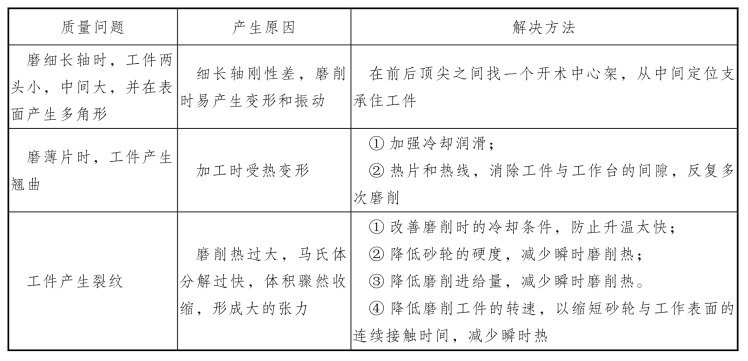

6.磨削加工常见质量问题产生的原因及解决方法

磨削加工中常见质量问题的产生原因及解决方法如表3-6 所示。

表3-6 磨削加工常见质量问题的产生原因及解决方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。