1.加工前准备

(1)操作者必须根据机床使用说明书熟悉钻床的性能、操作方法、加工范围和精度。

(2)检查各开关、旋钮和手柄是否在正确位置。

(3)准备相关的工具、夹具、切削液等。

(4)准备好钻嘴,按照技术要求修磨好。

2.钻削加工技术要求

(1)刀具——钻嘴。

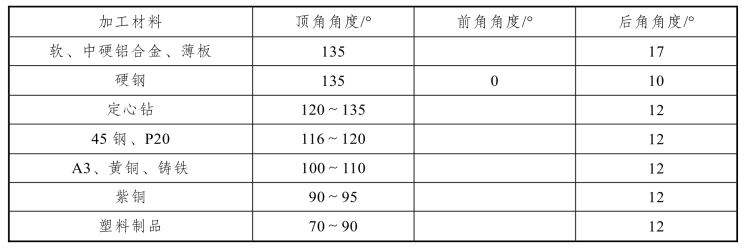

顶角:顶角角度减小,主刀刃加长,单位刃长上的负荷减少,有利于散热和提高钻头的耐用度。钻头顶角可根据不同加工材料按表3-3 来选择。

表3-3 不同加工材料的顶角角度参数

刃口后角应低于前角,钻刃应对称。新钻嘴钻头切削条件非常不利,应针对加工材料修磨横刃到相应几何要求,才能用于加工。

对于φ 40 及以上的钻嘴,最好修成“群钻”形状,这样在钻孔过程中铁屑细小、切削小,钻嘴不易磨损、烧伤。

修磨步骤:a)根据不同钻嘴(大小、材质)选择对应砂轮;b)用砂轮整形刀修整砂轮,圆周方向及轴向跳动越小越好;c)修磨后刃面、顶角;d)修磨横刃。

(2)转速和进给速度。

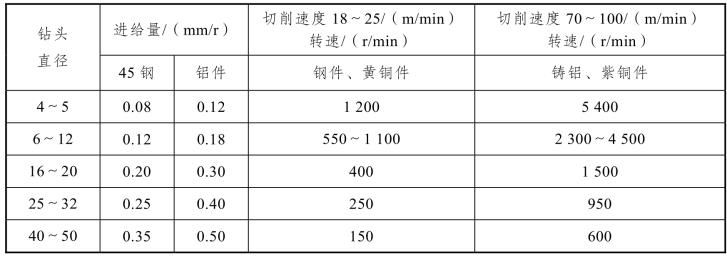

不同直径钻头的转速和进给速度如表3-4 所示。

表3-4 不同直径钻头的转速和进给速度

(3)为保持机床的精度和保证良好的加工效果,直径小于13 的钻嘴采用手拧快速钻夹头装夹,严禁用对主轴敲打的方式装卸钻嘴。

(4)所有孔的钻削加工必须有导引孔、中心孔,其深度必须保证能够正确导引或定心。当加工的表面与主轴不相互垂直时,需要预加工局部小平面。

(5)在加工交叉孔或对接孔时,尽量采用短钻嘴,先加工深孔,后加工与之相接的浅孔。(https://www.xing528.com)

(6)加工比较深的孔位时必须充分考虑加工过程中的变形。按照钻嘴的长径比(有效悬长/直径)分级选用适当长度的钻嘴加工。首先选用短钻嘴,逐步加长。钻嘴的长径比分级系列为:10、25、40、60。级孔(沉头孔)的加工必须先加工小孔,后加工大孔。加工大孔时采用专用的沉头孔铣刀加工。

3.加工步骤

(1)装夹工件,确保工件加工面与钻床主轴垂直,装夹牢固可靠,严禁工件、刀具、夹具、机床工作台发生相互干涉。钻通孔时,工件底面应放垫块,以免损伤工作台。

(2)加工导引孔、中心孔,用中心钻加工至合适深度。

(3)换上合适长度的钻嘴加工,选用合适的转速和进给速度。注意保证冷却液充分和断屑操作。手动进给时尽量保证压力均匀,不可突然过猛过大。

(4)清洁已加工好的孔位,去除毛刺、倒角。

(5)自检。加工完成后,要及时对孔的位置尺寸、大小、深度等进行自检。

4.钻孔常见缺陷分析及安全防范要求

1)常见缺陷及原因

(1)孔径大于规定尺寸:由于钻头两主切片削刃长短不等、顶角与钻头轴线不对称、钻头摆动(钻床主轴本身摆动、钻头夹装不正确、钻头弯曲)等。

(2)钻孔偏移:由于划线或样冲冲眼不准确、钻孔时开始未对正、工件装夹不稳固、钻头横刃太长、移动孔距不准确等。

(3)钻孔歪斜:由于钻头与工件加工部位表面不垂直,工件表面不平或有硬物,进给量不均匀、太大使钻头弯曲,横刃太长导致轴向力太大、定心不良等。

(4)孔壁粗糙:由于钻头切削刃不锋利、进给量太大、后角太大、冷却润滑不充分等。

(5)孔型不圆:两主切刃不对称、主偏角不等,后角太大。

2)钻孔安全防范要求

(1)钻孔时操作者身体不要贴近钻床主轴,袖口要扎紧,衣扣要完整扣严,头发必须纳入工作帽内,严禁戴手套和拿棉纱操作。

(2)一定要把工件夹紧稳固,不准用手拿工件钻孔,不准在钻削进行过程中紧固工件。

(3)注意保持良好的冷却和排屑,不许用棉纱、破布滴注冷却液,不许用手抹或嘴吹来清除切屑。

(4)钻削进行过程中,发现异常情况要立即抬起钻头,停钻检查。如工件随钻头一起转动时应立即停电,严禁用手制动工件。

(5)使用电钻等手持机动工具钻孔时,必须遵守有关安全操作技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。