专用量具或称非标量具,顾名思义就是指非标准的量具,是专门为检测工件某一技术参数而设计制造的量具。这类量具不能测量出实际尺寸,只能测定零件和产品的形状、尺寸是否合格,如卡规、塞规等。

1.塞 尺

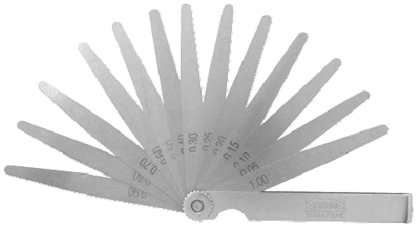

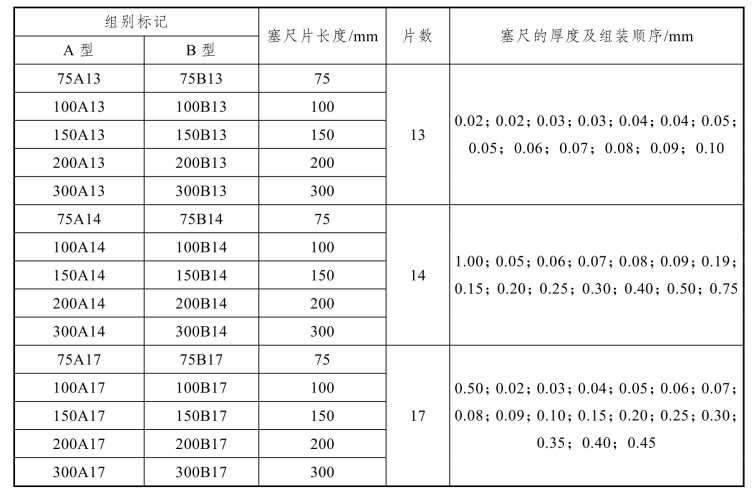

塞尺又称厚薄规或间隙片。塞尺由许多层厚薄不一的薄钢片组成(图1-7),并按照塞尺的组别制成一把一把的塞尺,每把塞尺中的每片具有两个平行的测量平面,且都有厚度标记,以供组合使用。常用的塞尺规格如表1-2 所示。

图1-7 塞尺

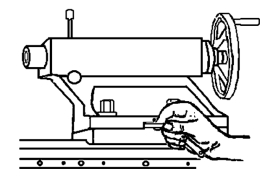

塞尺主要用来检验机床特别紧固面和紧固面(图1-8)、活塞与气缸、活塞环槽和活塞环、十字头滑板和导板、进排气阀顶端和摇臂、齿轮啮合间隙等两个结合面之间的间隙大小。其具体使用方法如下:

(1)先将要测量工件的表面清理干净,不能有油污或其他杂质,必要时用油石清理。

(2)形成间隙的两工件必须相对固定,以免因松动导致间隙变化而影响测量效果。

(3)根据目测的间隙大小选择适当规格的塞尺逐个塞入。例如,例如,用0.03 mm 能塞入,而用0.04 mm 不能塞入,说明所测量的间隙值在0.03 mm~0.04 mm。

(4)当间隙较大或希望测量出更小的尺寸范围时,单片塞尺已无法满足测量要求,可以使用数片叠加在一起插入间隙中(在塞尺的最大规格满足使用间隙要求时,尽量避免多片叠加,以免造成累计误差)。

图1-8 用塞尺检验车床尾座紧固面间隙(<0.04 mm)

例1:间隙片最大规格为0.5 mm,间隙尺寸大约在0.65 mm 时,就需要使用0.5 mm 与0.15 mm 叠加测量。

例2:用0.03 mm 能塞入,而用0.04 mm 不能塞入,通过在0.03 mm 上叠加0.005 mm 也能塞入,则得到所测间隙值在0.035 mm~0.04 mm。

表1-2 塞尺的规格

※注意事项

(1)根据结合面的间隙情况选用塞尺片数,但片数愈少愈好。

(2)测量时不能用力太大,以免塞尺遭受弯曲和折断。

(3)使用塞尺时不能戴手套,并保持手的干净、干燥。

(4)观察塞尺有无弯折、生锈,以免影响测量的准确度。

(5)擦拭塞尺上的灰尘和油污,以免影响测量的准确度。

(6)测量时不能强行把塞尺塞入测量间隙,以免塞尺弯曲或折断。

(7)不能用于测量温度较高的工件,以免碳化。

(8)塞尺较薄较锋利,防止划伤手或其他身体部位。

2.直角尺

1)概述

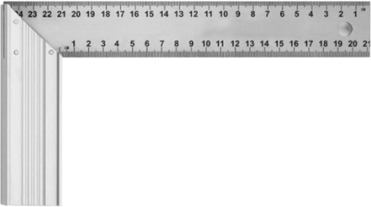

直角尺是一种专业量具,简称为角尺,在有些场合还被称为靠尺,按材质它可分为铸铁直角尺、镁铝直角尺和花岗石直角尺,用于检测工件的垂直度及工件相对位置的垂直度,有时也用于划线(图1-9),是机械行业中的重要测量工具。它的特点是精度高,稳定性好,便于维修。

直角尺规格(单位为毫米)有:750×40、1000×50、1200×50、1500×60、2000×80、2500×80、3000×100、3500×100、4000×100 等。铸铁平尺产品别名:方尺、铸铁方尺、检验方尺、矩形角尺、方型角尺、平行方尺。等边方尺、角度平尺及专用平尺用于机床导轨、工作台的精度检查、几何精度测量,精密部件的测量,刮研工艺加工等,是精密测量的基准。

图1-9 直角尺示意图

2)使用方法

使用前,应先检查各工作面和边缘是否被碰伤。角尺的长边的左、右面和短边的上、下面都是工件面(即内外直角)。将直尺工作面和被检工作面擦净,使用时,将直角尺靠放在被测工件的工作面上,用光隙法鉴别工件的角度是否正确。注意轻拿、轻靠、轻放,防止变曲变形。为求精确测量结果,可将直角尺翻转180°再测量一次,取二次读数算术平均值为其测量结果,可消除角尺本身的偏差。

3)使用注意事项

(1)直角尺是检验和划线工作中较常用的量具,一般有整体式、组合式和精密圆柱形等结构。直角尺的精度等级有圆柱角尺:00 级和0 级;铸铁角尺:0 级和1 级;刀口形角尺:00 级和0 级;宽座角尺:1 级和2 级;矩形角尺:0 级和1 级。00 级和0 级直角尺一般用于检验精密量具;1 级直角尺用于检验精密工件;2 级直角尺用于检验一般工件。

(2)直角尺长边的左、右面和短边的上、下面都是工作面。长边的左面和短边的下面互相构成直(外角)。长边的右面和短边的上面互相构成直角(内角)。

(3)使用前,应先检查各工作面和边缘是否被碰伤。将直角尺工作面和被检工作面擦净。

(4)使用时,将直角尺放在被测工件的工作面上,用光隙法来鉴别被测工件的角度是否正确。检验工件外角时,须使直角尺的内边与被测工件接触。检验内角时,则使直角尺的外边与被测工件接触。

(5)测量时,应注意角尺的安放位置,不能歪斜。

(6)在使用和安放工作边较大的直角尺时,尤应注意防止其弯曲变形。

(7)为求得精确的测量结果,可将直角尺翻转180°再测量一次,取二次读数的算术平均值作为其测量结果,这样,便可消除角尺本身的偏差。

3.内、外卡钳

1)内、外卡钳简介

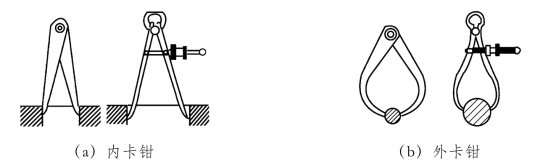

内、外卡钳是测量长度的工具。外卡钳用于测量圆柱体的外径或物体的长度等。内卡钳用于测量圆柱孔的内径或槽宽等。

图1-10 是常见的两种内、外卡钳。内、外卡钳是最简单的比较量具。外卡钳是用来测量外径和平面的,内卡钳是用来测量内径和凹槽的。它们本身都不能直接读出测量结果,而是把测量得的长度尺寸(直径也属于长度尺寸),在钢直尺上进行读数,或在钢直尺上先取下所需尺寸,再去检验零件的直径是否符合。

图1-10 内、外卡钳示意图

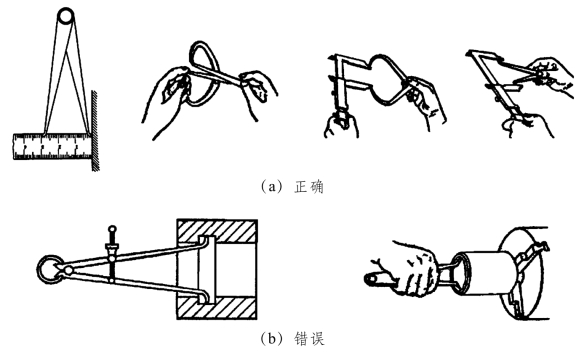

2)卡钳开度的调节

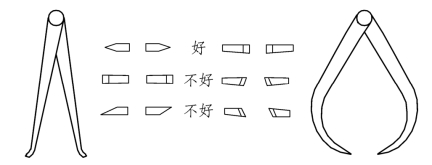

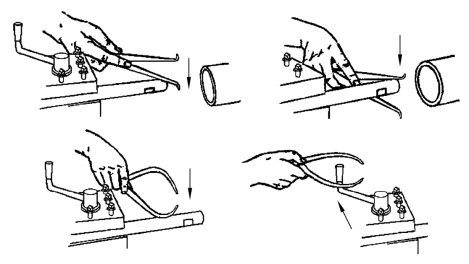

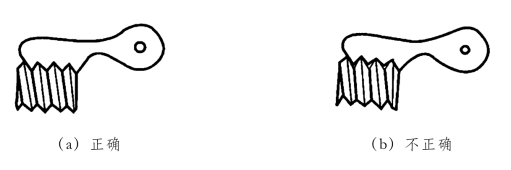

检查钳口的形状,钳口形状对测量精确性影响很大,应注意经常修整钳口的形状。图1-11所示为卡钳钳口形状好与坏的对比。调节卡钳的开度时,应轻轻敲击卡钳脚的两侧面,先用两手把卡钳调整到和工件尺寸相近的开口,然后轻敲卡钳的外侧来减小卡钳的开口,敲击卡钳内侧来增大卡钳的开口,如图1-12 所示。但不能直接敲击钳口,更不能在机床的导轨上敲击卡钳,这会因卡钳的钳口损伤量面而引起测量误差。

(https://www.xing528.com)

(https://www.xing528.com)

图1-11 卡钳钳口形状好与坏的对比

图1-12 卡钳开度调节示意图

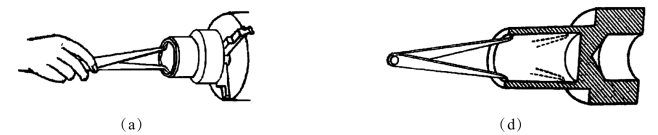

3)外卡钳的使用

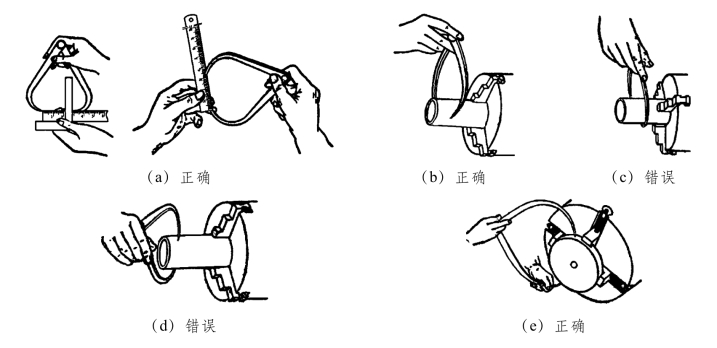

外卡钳在钢直尺上取下尺寸时,如图1-13(a),一个钳脚的测量面靠在钢直尺的端面上,另一个钳脚的测量面对准所需尺寸刻线的中间,且两个测量面的连线应与钢直尺平行,人的视线要垂直于钢直尺。

用已经在钢直尺上取好尺寸的外卡钳去测量外径时,要使两个测量面的连线垂直于零件的轴线,靠外卡钳的自重滑过零件外圆时,我们手中的感觉应该是外卡钳与零件外圆正好是点接触,此时外卡钳两个测量面之间的距离,就是被测零件的外径。所以,用外卡钳测量外径,就是比较外卡钳与零件外圆接触的松紧程度,如图1-13(b)以卡钳的自重能刚好滑下为合适。如当卡钳滑过外圆时,我们手中没有接触感觉,就说明外卡钳比零件外径尺寸大,如靠外卡钳的自重不能滑过零件外圆,就说明外卡钳比零件外径尺寸小。切不可将卡钳歪斜地放上工件测量,这样有误差,如图1-13(c)所示。由于卡钳有弹性,把外卡钳用力压过外圆是错误的,更不能把卡钳横着卡上去,如图1-13(d)所示。对于大尺寸的外卡钳,靠它自重滑过零件外圆的测量压力已经太大了,此时应托住卡钳进行测量,如图1-13(e)所示。

图1-13 外卡钳在钢直尺上取尺寸和测量方法示意图

4)内卡钳的使用

用内卡钳测量内径时,应使两个钳脚的测量面的连线正好垂直相交于内孔的轴线,即钳脚的两个测量面应是内孔直径的两端点。因此,测量时应将下面的钳脚的测量面停在孔壁上作为支点[图1-14(a)],上面的钳脚由孔口略往里面一些逐渐向外试探,并沿孔壁圆周方向摆动,当沿孔壁圆周方向能摆动的距离为最小时,表示内卡钳脚的两个测量面已处于内孔直径的两端点了。再将卡钳由外至里慢慢移动,可检验孔的圆度公差,如图1-14(b)所示。

图1-14 内卡钳测量方法示意图

用已在钢直尺上或在外卡钳上取好尺寸的内卡钳去测量内径,如图1-15(a)所示。就是比较内卡钳在零件孔内的松紧程度。如内卡钳在孔内有较大的自由摆动时,就表示卡钳尺寸比孔径内小了,如内卡钳放不进,或放进孔内后紧得不能自由摆动,就表示内卡钳尺寸比孔径大了,如内卡钳放入孔内,按照上述的测量方法能有1~2 mm 的自由摆动距离,这时孔径与内卡钳尺寸正好相等。测量时不要用手抓住卡钳测量,如图1-15(b)所示,这样手感就没有了,难以比较内卡钳在零件孔内的松紧程度,并使卡钳变形而产生测量误差。

图1-15 卡钳取尺寸和测量方法示意图

5)卡钳的适用范围

卡钳是一种简单的量具,由于它具有结构简单、制造方便、价格低廉、维护和使用方便等特点,广泛应用于要求不高的零件尺寸的测量和检验,尤其是对锻铸件毛坯尺寸的测量和检验,卡钳是最合适的测量工具。

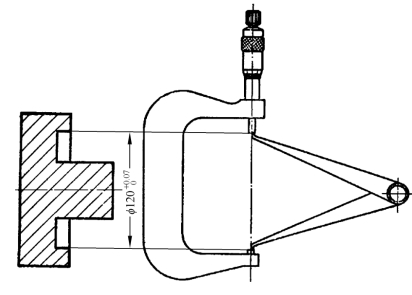

卡钳虽然是简单量具,只要我们掌握得好,也可获得较高的测量精度。例如用外卡钳比较两根轴的直径大小时,就是轴径相差只有0.01 mm,有经验的老师傅也能分辨得出。又如用内卡钳与外径百分尺联合测量内孔尺寸时,有经验的老师傅完全有把握用这种方法测量高精度的内孔。这种内径测量方法,称为“内卡搭百分尺法”,是利用内卡钳在外径百分尺上读取准确的尺寸(见图1-16),再去测量零件的内径,或内卡在孔内调整好与孔接触的松紧程度,再在外径百分尺上读出具体尺寸。这种测量方法,不仅在缺少精密的内径量具时,是测量内径的好办法;而且,对于某零件的内径,由于它的孔内有轴而使用精密的内径量具有困难时,应用内卡钳搭外径百分尺测量内径方法,就能解决问题。

图1-16 内卡钳搭外径百分尺测量内径

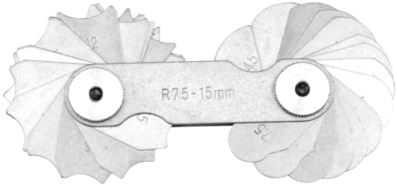

4.半径规(圆角规)

1)半径规简介

半径规,也叫R 规、R 样板(图1-17)。R 规是利用光隙法测量圆弧半径的工具。测量时必须使R 规的测量面与工件的圆弧完全紧密地接触,当测量面与工件的圆弧中间没有间隙时,工件的圆弧度数则为此时对应的R 规上所表示的数字。由于是目测,故R 规准确度不是很高,只能做定性测量。每个量规上有5 个测量点。

图1-17 半径规

R 规通常有1~6.5、7~14.5、15~25 三个规格(单位:mm)。

(1)1~6.5 半径尺寸有1、1.25、1.5、1.75、2、2.25、2.5、2.75、3、3.5、4、4.5、5、5.5、6、6.5 共16 个规格。

(2)7~14.5 半径尺寸有7、7.5、8、8.5、9、9.5、10、10.5、11、11.5、12、12.5、13、13.5、14、14.5 共16 个规格。

(3)15~25 半径尺寸有15、15.5、16、16.5、17、17.5、18、18.5、19、19.5、20、21、22、23、24、25 共16 个规格。

2)使用方法

检验轴类零件的圆弧曲率半径时,样板要放在径向界面内;检验平面形圆弧曲率半径时,样板应平行于被检截面,不得前后倾倒。

使用半径样板检验工件圆弧半径有两种方法:

(1)当已知被检验工件的圆弧半径时,可选用相应尺寸的半径样板去检验。

(2)事先不知道被检工件的圆弧半径时,则要用试测法进行检验。

检验时,首先用目测估计被检工件的圆弧半径,依次选择半径样板去试测。当光隙位于圆弧的中间部分时,说明工件的圆弧半径r 大于样板的圆弧半径R,应换一片半径大一些的样板去检验。若光隙位于圆弧的两边,说明工件的半径r 小于样板的半径R,则换一片小一点的样板去检验,直到两者吻合(r=R),则此样板的半径就是被测工件的圆弧半径。

如果根据工件圆弧半径的公差选两片极限样板,对于凸面圆弧,用上限半径样板去检验时,允许其两边沿漏光,用下限半径样板检验时,允许其中间漏光,均可确定该工件的圆弧半径在公差范围内。对于凹面圆弧,漏光情况则相反。

※注意事项

(1)半径样板使用后应擦净,擦时要从铰链端向工作端方向擦,切勿逆擦,以防止样板折断或者弯曲。

(2)半径样板要定期检定,如果样板上标明的半径数值不清时千万不要使用,以防错用。

5.螺纹样板(螺纹量规)

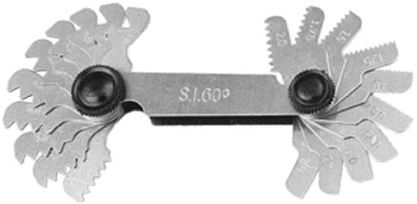

螺纹样板是带有确定的螺距及牙形,且满足一定的准确度要求,用作螺纹标准对类同的螺纹进行测量的标准件(图1-18)。

图1-18 螺纹样板示意图

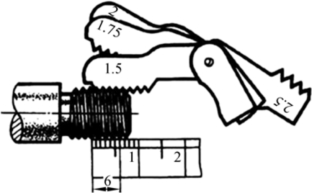

如图1-19 所示,测量螺纹螺距时,将螺纹样板组中齿形钢片作为样板,卡在被测螺纹工件上,如果不密合,就另换一片,直到密合为止,这时该螺纹样板上标记的尺寸即为被测螺纹工件的螺距。但是,须注意把螺纹样板卡在螺纹牙廓上时,应尽可能利用螺纹工作部分长度,使测量结果较为正确。

图1-19 螺纹样板测螺距示意图

如图1-20 所示,测量牙形角时,把螺距与被测螺纹工件相同的螺纹样板放在被测螺纹上面,然后检查二者的接触情况。如果没有间隙透光,则被测螺纹的牙形角是正确的。如果有不均匀间隙透光现象,那就说明被测螺纹的牙形不准确。但是,这种测量方法是很粗略的,只能判断牙形角误差的大概情况,不能确定牙形角误差的数值。

图1-20 螺纹样板测牙形角示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。