1.深孔设计的要求

深孔设计是回采工艺中的重要环节,它直接影响崩矿床量、作业安全、回采成本、损失贫化和材料消耗等。合理的深孔设计应如下:

(1)炮孔能有效地控制矿体边界,尽可能使回采过程中矿石损失率、贫化率低。

(2)炮孔布置均匀,有合理的密度和深度,使爆下矿石的大块率低。

(3)炮孔的效率要高。

(4)材料消耗少。

(5)施工方便,作业安全。

2.布孔设计的基础资料

(1)采场实测图。图中应标有凿岩巷道或硐室的相对位置、规格尺寸、补偿空间的大小和位置及矿体边界线,简单地质说明、原拟定爆破顺序和相邻采场情况。

(2)矿山现有的凿岩机具、型号及性能等。

3.布孔设计的基本内容

国内矿山的具体做法不完全一致,但其基本要求是相同的。布孔设计一般应包括下列内容:

(1)凿岩参数的选择。

(2)根据所选定的凿岩参数,在采矿方法设计图上确定炮孔的排位和排数,并按炮孔的排位作出剖视图。

(3)在凿岩巷道或硐室的剖视图中,确定支机点和机高,并在平面图上推算出支机点的坐标。

(4)所确定的孔间距,在剖视图上作出各排炮孔(扇形排列炮孔时,机高点是一排炮孔的放射点),然后将各深孔编号,量出各孔深度和倾角,并标在图纸上。

上述各项内容,从生产实践角度出发,往往集中用卡片和图纸来表示,必要时可在设计图纸的右下角以简短的文字加以说明。

4.布孔设计的方法和步骤

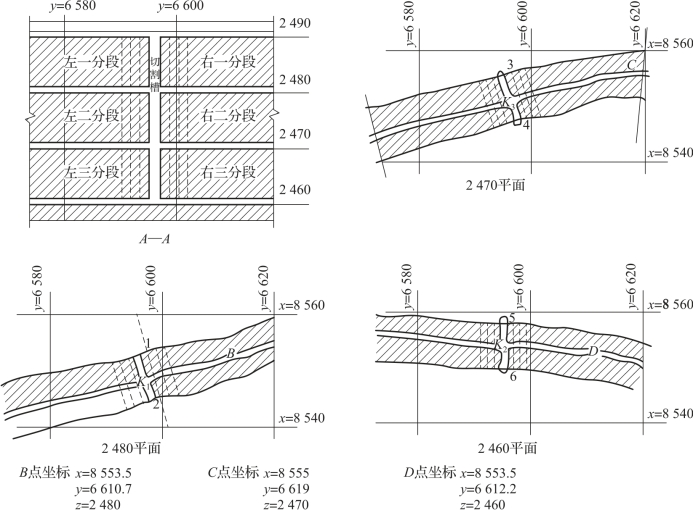

设计方法与步骤用下述实例说明,如图7-20所示。一有底柱分段凿岩阶段矿房采矿法的采场,切割槽布置于采场中央;用YG-80型凿岩机钻凿上向垂直扇形炮孔;分段巷道断面2 m×2 m。爆破顺序是由中央切割槽向两侧顺序起爆。矿石坚硬稳固,可爆性差,f=12。试做采场炮孔设计。

(1)参数选择。这里根据实际情况,具体选择如下:

①炮孔直径:D=65 mm。

②最小抵抗线:W=(23~30)d=1.5~2.0 m,因矿石坚硬稳固,取W=1.5 m。

③孔底距:在本采场采用上向垂直扇形炮孔,用孔底距表示炮孔的密集程度。因为炮孔的直径是65 mm,在排面上将炮孔布置稀一些,但考虑到降低大块的产生,将前后排炮孔错开布置。取邻近系数m=1.35,所以,孔底距a=mW=1.35×1.5=2 m。

④最小抵抗线:取W=1.5,在分段巷道2 480、2 470和2 460中,决定炮孔的排数和排位,并标在图上。

(2)按所定的排位,作出各排的剖视图。作出切割槽右侧的第一排位的剖视图,并标出有关分段凿岩巷道的相对位置,如图7-21所示。

图7-20 分段采矿法采场实测图

(3)在剖视图上有关巷道中,确定支机点。为便于操作,机高取1.2 m,支机点一般设在巷道的中心线上。(https://www.xing528.com)

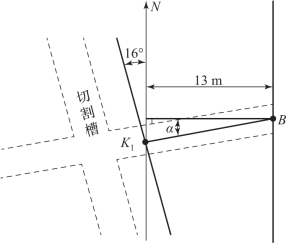

(4)根据巷道中的测点,如B、C、D点的坐标,推算出各分段巷道中的支机点K1、K2、K3的坐标,具体做法如图7-22所示。

图7-21 右侧第一排位剖视图的炮孔布置

图7-22 支机点坐标推算示意图

①连接BK1线段。

②过B点作直角坐标,用量角器量得BK1的象限角α=12°;BK1=13 m。

③推算得K1点的坐标为

xK1=xB-Δx=xB-13sin 12°=8 553.5-2.7=8 550.8

yK1=yB-Δy=yB-13cos 12°=6 610.7-12.7=6 598

zK1=2 480+1.2=2 481.2

同理,可求得所有支机点的坐标。为便于测量人员复核,计算结果列出坐标换算表,如表7-5所示。

表7-5 坐标换算表

(5)计算扇形孔排面方位。如图7-23所示,炮孔排面线与正北方向的交角偏西16°,得扇形孔方向是NW16°,方位角是344°。

(6)绘制炮孔布置图。在剖视图上,以支机点为放射点,取a=2 m为孔底距,自左至右或自右至左画出排面上所有炮孔,如图7-23所示。

图7-23 炮孔布置图

布置炮孔时,先布置控制爆破规模和轮廓的炮孔,如1号、7号、4号、10号孔,然后根据孔底距,适当布置其余炮孔。上盘炮孔或较深的炮孔,孔底距可稍大些;下盘炮孔或较浅的炮孔,孔底距应小些;若炮孔底部有采空区、巷道或硐室,不能凿穿,应留0.8~1.2 m的距离。在可爆性差或围岩有矿化的矿体中,孔底应超出矿体轮廓线外0.4~0.6 m,以减少矿石的损失;为使凿岩过程中排粉通畅,边孔不能水平,应有一定的仰角(一般孔深在8 m以下时,仰角取3°~5°;孔深在8 m以上时,仰角取5°~7°)。

全排炮孔绘制完后,再根据其稀密程度和死角,对炮孔之间的距离加以调整,并适当增减孔数。最后,按顺序将炮孔编号,量出各孔的倾角和深度。

(7)编制炮孔设计卡片。内容包括分段(层)名称、排号、孔号、机高、方向角、方位角、倾角和孔深等,表7-6所示为第一分段右侧第一排炮孔的设计卡片。

表7-6 第一分段右侧第一排炮孔的设计卡片

5.炮孔施工和验收

炮孔设计完成后开施工单,交测量人员现场标设。施工人员根据施工单进行炮孔施工。要求边施工、边验收,这样才能及时发现差错并及时纠正,以免造成不必要的麻烦。

验收内容包括炮孔方向、倾角、孔位和孔深。方向和倾角用深孔测角仪或罗盘测量,孔深用节长为1 m的木制或金属制成的折尺测量。测量时对炮孔的误差各个矿山不同,如某矿对垂直扇形深孔的施工误差允许±1°(排面)、倾角±1°、孔深±0.5 m。验收的结果要填入验收单,对于孔内出现的异常现象(如偏离、堵孔、透孔、深度不足等),均要标注清楚。根据这些标准和实测结果要计算炮孔合格率(指合格炮孔占总炮孔的百分比)和成孔率(指实际钻凿炮孔数占设计炮孔总数的百分比),一般要求两者均应合格。

验收完毕后,要根据结果绘成实测图,填写表格,作为爆破设计、计算采出矿量和损失贫化等指标的依据和重要资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。