深孔排列形式和爆破参数确定是地下矿山回采设计工作中一项很重要的内容,也是爆破设计不能少的原始资料,选择得恰当与否将直接影响到回采的指标和爆破效果。选择的基本原则是根据矿体的轮廓、所使用的采矿方法、采场结构和采准切割布置等条件,将炸药均匀地分布在需要崩落范围的矿体内,使爆破后的矿石能完全崩落下来,尽量减少矿石的损失和贫化,而且矿石破碎要均匀,粉矿和大块少,崩矿效率高,回采成本低。

1.深孔排列形式

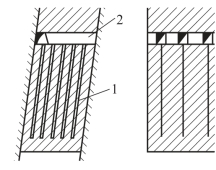

根据炮孔之间的空间布置位置,深孔排列方式可分为平行孔、扇形孔和束状孔,束状孔用得较少。根据炮孔的方向,深孔排列方式又可分为上向孔、下向孔和水平孔。如图7-13、图7-14和图7-15所示。

扇形排列与平行排列相比较,其优点有以下几点:

(1)每凿完一排炮孔才移动一次凿岩设备,辅助时间相对较少,可提高凿岩效率。

(2)对不规则矿体布置深孔十分灵活。

(3)所需凿岩巷道少,准备时间短。

(4)装药和爆破作业集中,节省时间,在巷道中作业条件好,也较安全。

图7-13 扇形深孔崩矿

(a)上向平行深孔崩矿;(b)水平平行深孔崩矿

1—凿岩巷道;2—深孔

图7-14 下向平行深孔崩矿

1—深孔;2—穿脉凿岩巷道

图7-15 上向扇形深孔崩矿

1—深孔;2—沿脉凿岩巷道

其缺点有以下两点:

(1)炸药在矿体内分布不均匀,孔口密,孔底稀,爆落的矿石块度不均匀。

(2)每米炮孔崩矿量少。平行排列优缺点与扇形排列相反。从比较中可以看出,扇形排列的优点突出,特别是凿岩的井巷工作量少,凿岩辅助时间少,因而广泛应用于生产实际中。平行排列只在开采坚硬规则的厚大矿体时才采用,一般很少使用。

根据我国地下冶金矿山的实际,下面仅就扇形深孔中的水平扇形、垂直扇形和倾斜扇形排列分别进行介绍。

1)水平扇形深孔排列

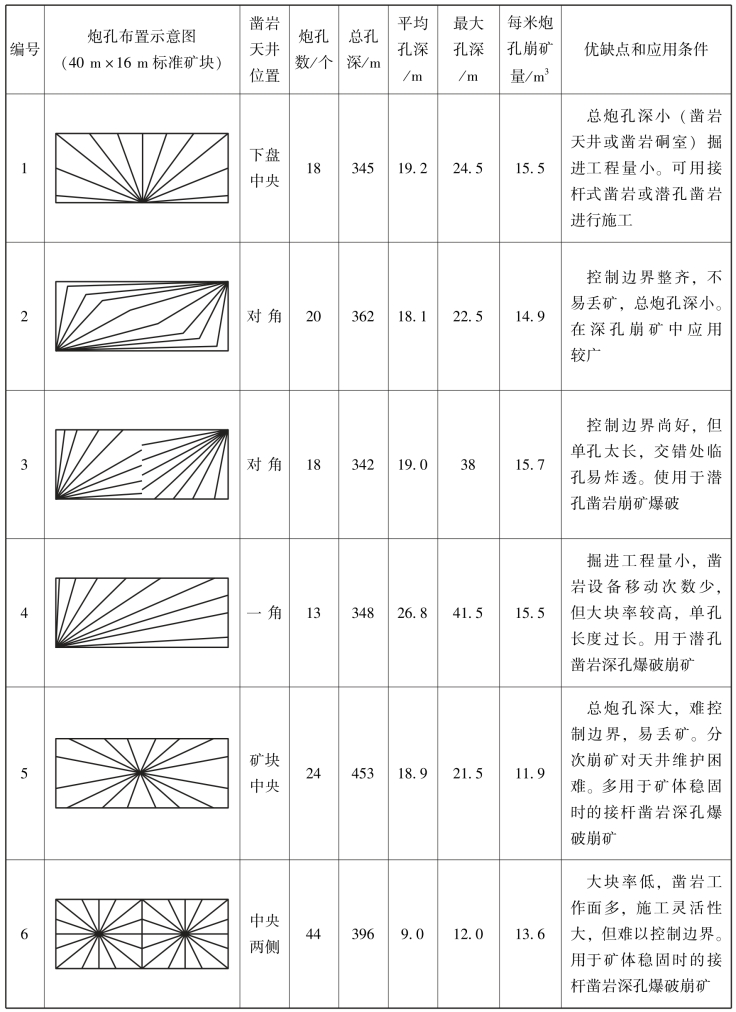

水平扇形深孔排列多为近似水平,一般应向上呈3°~5°倾角,以利于排除凿岩产生的岩浆或孔内积水。水平扇形孔的排列方式较多,其形式如表7-2所示。

具体的选择应用需结合矿体的赋存条件、采矿方法、采场结构、矿岩的稳固性和凿岩设备等具体情况来确定。水平扇形炮孔的作业地点可设在凿岩天井或凿岩硐室中。前者掘进工作量少,但作业条件相对较差,每次爆破后维护工作量大;后者则相反。接杆凿岩所需空间小,多采用凿岩天井;而潜孔凿岩所需的空间大,常用凿岩硐室。用凿岩硐室凿岩时,上下硐室要尽量错开布置,避免硐室之间由于垂直距离小而影响硐室稳定性,引发意外事故。

表7-2 水平扇形孔排列形式

2)垂直扇形深孔排列

垂直扇形深孔排列的排面为垂直或近似垂直。按深孔的方向不同,垂直扇形又可分为上向扇形和下向扇形。垂直上向扇形与垂直下向扇形相比较,其优点是:适用于各种机械进行凿岩,而垂直下向扇形只能用潜孔钻或地质钻机凿岩;岩浆容易从孔口排出,凿岩效率高。其缺点是:钻具磨损大;排岩浆的过程中,水和岩浆易灌入电机(对潜孔而言),工人作业环境差;当炮孔钻凿到一定深度时,随孔深的增加,钻具的重量也加大,凿岩效率有所下降。

垂直下向扇形炮孔排列的优缺点正好相反。由于垂直下向扇形深孔钻凿时存在排岩浆比较困难等问题,它仅用于局部矿体和矿柱的回采。生产上广泛应用的是垂直上向扇形深孔,垂直上向扇形深孔的作业地点是在凿岩巷道中。当矿体较小时,一般将凿岩巷道掘在矿体与下盘围岩交界处;当矿体厚度较大时,一般将凿岩巷道布置于矿体中间。

3)倾斜扇形深孔排列

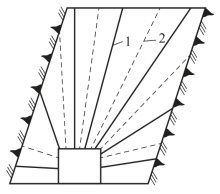

倾斜扇形深孔排列目前应用有限,国内有些矿山用于无底柱崩落采矿法的崩矿爆破中,如图7-16(a)所示。用倾斜扇形深孔崩矿的目的是放矿时椭球体发育良好,避免覆盖岩石过早混入,从而减少贫化和损失。

图7-16 倾斜扇形深孔爆破

(a)无底柱分段崩落法倾斜扇形炮孔;(b)爆力运搬扇形炮孔;(c)侧向倾斜扇形炮孔

有的矿山矿体倾角40°~45°,这种倾角矿体崩下的矿石容易发生滚动,不宜使用机械运搬,否则作业不安全。此时可使用倾斜的扇形深孔进行爆破,利用炸药爆炸的一部分能量,将矿石直接抛入受矿漏斗,如图7-16(b)所示,实现爆力运搬。

国外一些矿山,采用侧向倾斜扇形深孔进行崩矿[图7-16(c)],可增大自由面,是垂直扇形深孔爆破自由面的1.5~2.5倍,爆破效果好,大块率可减少3%~7%,特别是对边界复杂的矿体,可降低矿石的损失和贫化,被认为是扇形深孔排列中比较理想的排列方式。

2.爆破参数的确定

深孔爆破参数包括炮孔直径、炮孔深度、最小抵抗线、孔间距、邻近系数和炸药单耗等。

1)炮孔直径

我国的冶金矿山,采用接杆凿岩时,孔径主要取决于钎杆连接套筒的直径和必需的装药体积,炮孔直径为50~75 mm,以55~65 mm较多;采用潜孔钻机凿岩时,因受冲击器直径的限制,炮孔直径较大,常用80~120 mm,以95~105 mm较多。

2)炮孔深度

炮孔深度对凿岩速度、采准工作量、爆破效果均有较大影响。一般来说,随着孔深的增加,凿岩速度会下降,凿岩机的台班效率也会随之下降。例如皋铜矿用BBC-120F凿岩机进行凿岩,据现场测定,当孔深在6 m以内时,台班效率为53 m/(台·班);当孔深在20.8 m时,台班效率为32 m/(台·班),同时深孔倾斜率增大,施工质量变差。

孔深过大会增加上向炮孔装药的困难,孔底距也随孔深的增大而增大,爆破破碎质量降低,甚至爆后产生护顶,矿石损失率增大。但是随着孔深的增大,崩矿范围加大,一定程度上可减少采准工作量。(https://www.xing528.com)

合理的孔深主要取决于凿岩机的类型、采矿方法、采场结构尺寸等。通常,如果采矿方法和采场结构等条件已经确定,从凿岩机选型方面来考虑:用YG-80、YG-90和BBC-120F凿岩机时,孔深一般以10~15 m为宜,最大不超过18 m;若使用YQ-100潜孔钻机,孔深一般以10~20 m为最佳,最大不超过25~30 m。

3)最小抵抗线、孔间距、邻近系数和炸药单耗

在采场崩矿中,扇形孔的最小抵抗线就是排间距,而孔间距是指排内相邻炮孔之间的距离。对扇形炮孔,一般用孔底距和孔间距表示,如图7-17所示。孔底距常有两种表示方法:当相邻两炮孔的深度相差较大时,指较浅炮孔的孔底与较深炮孔间的垂直距离;当两相邻炮孔的深度相差不大或近似相等时用两孔底间的连线表示。孔间距是指孔间装药处的垂直距离。布置扇形深孔时,用孔底距控制排面上孔网的密度,孔间距在装药时用于控制装药量。由于每个炮孔的装药量多用装药系数来控制,所以,孔间距在生产上不常用。

图7-17 扇形深孔的孔间距

a—孔底距;b—孔口距

炮孔的邻近系数又称炮孔密集系数,是孔底距与最小抵抗线的比值,即

![]()

式中,m为邻近系数;a为孔底距,m;W为最小抵抗线,m。

a、m、W这3个参数直接决定着深孔的孔网密度,其中,最小抵抗线反映了排与排之间的孔网密度,孔底距反映了排内深孔的孔网密度,而邻近系数则反映了它们之间的相互关系。a、m、W这3个参数选择是否正确,直接关系到矿石的破碎质量,影响着每米炮孔崩矿量、凿岩和出矿的劳动效率、二次破碎量、爆破材料消耗量、矿石的贫化损失以及其他技术经济指标。

如果最小抵抗线或孔间距过大,爆破一次单位耗药量虽然降低,每米炮孔崩矿量增大,但是由于孔网过稀,爆破质量变差,即大块增多,二次破碎耗药量增大,出矿效率降低,出矿时还会导致大块经常堵塞漏斗,若处理不当易引发安全事故。如果是崩落采矿法,深孔爆破后在围岩覆盖下进行放矿,大块堵塞放矿口会造成采场各漏斗不能均衡放矿,损失率和贫化率会增大。相反,若最小抵抗线或孔间距过小,即孔网过密,则凿岩工作量增加,每米炮孔崩矿量降低,爆破一次炸药消耗量增大,成本也增高。若矿体没有节理裂隙,爆破后会造成矿石的过粉碎,增加粉矿的损失和品位降低。

如果最小抵抗线过大、孔间距过小,即排间孔网过稀、排内孔网过密,同时若矿体节理裂隙比较发育,则爆破破裂面首先沿排面发生,使爆破分层的矿石沿排面崩落下来,分层本身未能得到有效的破碎,反而增加大块的产生。若最小抵抗线过小,前排爆破时有可能将后排炮孔破坏或震掉起爆药包,这样也会产生过多的大块。可见,选择最小抵抗线、孔间距和邻近系数时,要根据矿石的性质全面考虑上述因素,使崩矿综合技术经济指标最佳。

(1)邻近系数m值的确定。目前各冶金矿山根据各自的实际条件和经验来确定邻近系数。综合各矿的经验,大致是:平行炮孔的邻近系数m=0.8~1.1,以0.9~1.1较多;扇形炮孔的孔底距邻近系数为m=1.0~2.0。有些矿山采用小抵抗线大孔底距,前后排炮孔错开布置,如图7-18所示,邻近系数取m=2.0~2.5,取得了较好的效果。

图7-18 深孔排间错开布置

1—前排炮孔;2—后排炮孔

(2)最小抵抗线的确定。根据深孔排列形式的不同,最小抵抗线的确定方法有以下几种:

①平行排列炮孔时,最小抵抗线可根据一个炮孔能爆下一定体积矿石所需要的炸药量Q与该孔实际能装炸药量Q′相等的原则进行推导,一个深孔需要的炸药量(kg)为

![]()

式中,W为最小抵抗线,m;m为炮孔邻近系数;L为孔深,m;q为炸药单耗,kg/m3。

一个深孔实际能装炸药量(kg)为

![]()

式中,d为炮孔直径,dm;Δ为装药密度,kg/dm3;ψ为炮孔装药系数,ψ=0.7~0.8。

显然,代入并移项得

②扇形排列炮孔时,最小抵抗线的确定,也可以利用式(7-6)计算,但应将式中的邻近系数和装药系数改为平均值。

③根据最小抵抗线和孔径值选取。由式(7-6)可知,当单位耗药量q和邻近系数m为一定值时,最小抵抗线W和孔径d成正比。实践证明W与d的比值,大致在下列范围:

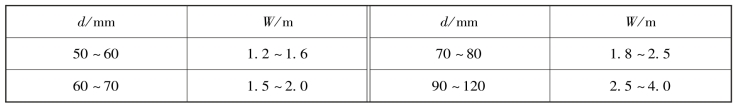

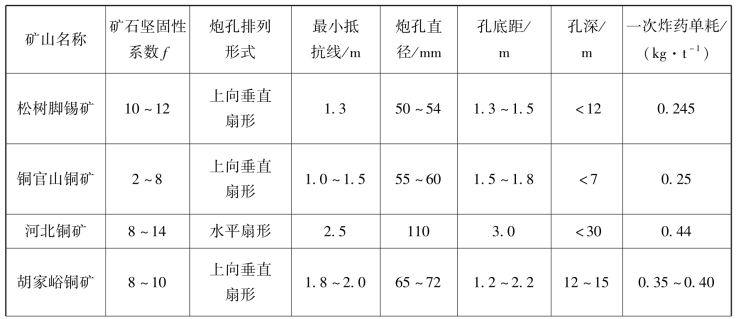

最小抵抗线可以从一些矿山的实际资料中参考选取。目前,矿山采用的最小抵抗线数值大致如表7-3所示。

表7-3 W与d的关系对应表

以上三种方法,后两种采用较多。也可采用相互比较来确定,但不论用哪种方法所确定的最小抵抗线都是初步的,需要在生产实践中不断地加以修正。

(3)孔间距的确定。根据a=mW计算确定。

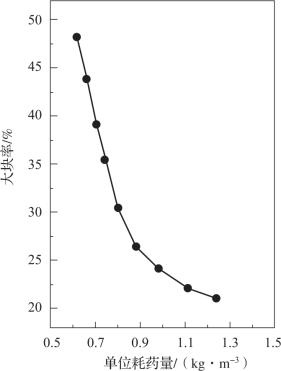

(4)单位耗药量。如果其他参数一定,单位耗药量的大小直接影响矿石的爆破质量。单位耗药量与大块产出率的关系如图7-19所示。

图7-19 单位耗药量与大块产出率的关系

实际资料表明,炸药单耗过小,虽然深孔的钻凿量减少,然而大块产出率增多,二次破碎炸药量增高,出矿劳动生产率降低;增大单位耗药量,虽能降低大块产出率,但是单位耗药量增大到一定值时,大块率的降低就不显著了,反而会出现崩下矿石在采场内的过分挤压,造成出矿困难,这是因为过多炸药能量消耗在矿石抛掷作用上了。

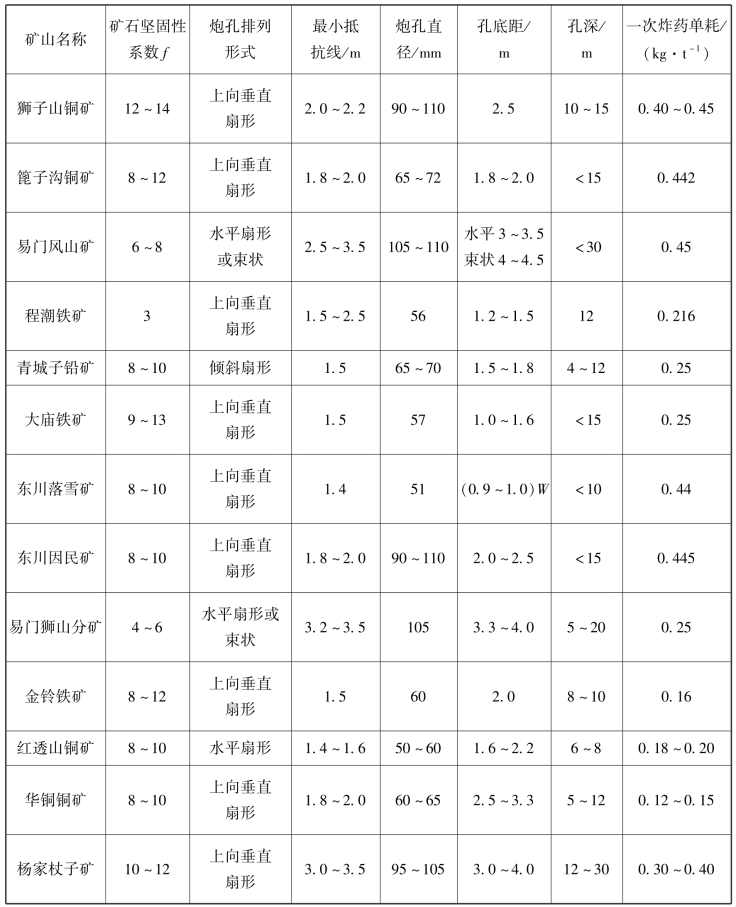

由上述可知,合理的单位炸药消耗量应使凿岩工作量少和崩落矿石的块度均匀,大块率低,损失贫化减少。表7-4所示为我国部分矿山地下深孔爆破参数。

表7-4 我国部分矿山地下深孔爆破参数

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。