对金属结构物的爆破,用常规爆破方法,用药量大,装药设置难度大,而且危害效应大,难以达到理想的爆破效果。采用聚能切割爆破,具有炸药消耗少、装药设置简便、爆破效果理想、危害效应小的优点,因此聚能切割技术已经成为金属结构物爆破的不二选择。对于金属结构物的线型聚能切割爆破,主要是利用线型聚能切割器切割金属型材构件。

聚能切割器是利用聚能装药原理制成的一种带有金属药型罩的线性装药。当聚能药包爆轰时,爆轰波到达金属罩壁面的初始压力高达数万兆帕,远远大于金属材料的强度。金属罩在运动过程中所产生的塑性变形功转化为热能,使罩的温度上升,进一步降低材料的强度,以致药型罩被压垮,爆炸产物在推动罩壁向对称轴线运动的过程中将能量传递给金属罩,由于金属的可压缩性小,能量极大部分表现为动能形式,形成速度与动能比爆轰气体更高的金属射流。形成的金属粒子射流沿聚能槽法线方向做高速运动,流速可达5 000 m/s以上,在对称面上发生闭合高速碰撞,形成高速的连续薄层状射流(通称“聚能刀”),对目标进行切割。此时目标表面压力可达数百万大气压,如果厚度适当,射流造成目标材料侧向位移,会使目标一分为二。

金属型材构件常选用钢板、槽钢、角钢、工字钢、钢管等,聚能切割器有柔性切割索、组合式切割器,或采用TNT直列装药爆炸切割。聚能切割器可以根据爆破线的形状设置成I形、L形、T形、U形、H形、O形等。按照爆破各部位的形状,将切割器设置在炸断线的各个部位,用铁丝、绳索、胶布及小木块等辅助器材对切割器进行固定。

聚能切割器起爆体必须可靠起爆聚能切割器的装药。试验中起爆点的设置有三种方式:第一种设置在装药的端部药型罩顶角内侧;第二种设置在装药的端部顶角外侧;第三种设置在聚能切割器中央外侧位置。起爆体用8号雷管直接引爆。TNT直列装药的起爆点设置在中间位置。如图5-6、图5-7所示。

图5-6 聚能切割器的类型

(https://www.xing528.com)

(https://www.xing528.com)

图5-7 起爆点位置设置

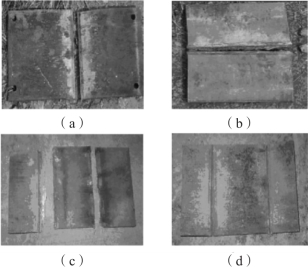

聚能切割装药与外部药包爆破钢结构物相比,装药量仅为外部药包的几十分之一至几分之一;聚能切割装药根据炸断线的要求,可以方便地加工成所要求的形状,且能够实现理想的切割断面和理想的切口方向;对于不同型钢的切割爆破,需要按照切割线上的最大厚度选择切割器;在型材的每个面都要设置起爆点,起爆点位置对切割效果的影响较大,起爆点应当选择在切割器顶部外侧。聚能切割靶板效果如图5-8所示。

图5-8 聚能切割靶板效果

金属爆炸切割常用在飞机救生领域。飞机驾驶舱顶部为金属结构而不是传统的座舱盖结构,在弹射救生过程中,采用聚能切割技术,切割金属结构形成“座舱盖”并抛放以清理弹射通道,已在B-1B、B-2飞机上采用。在弹射前首先清理弹射通道是弹射救生系统设计的基本原则。由于对隐身性能的要求和轰炸机本身的结构特点,先进的轰炸机驾驶舱顶部一般采用金属结构,而不是透明的玻璃舱盖。B-1B、B-2等飞机舱盖与机身结构采用固定连接,弹射通道的清理则采用了聚能切割技术。应急弹射时,首先在金属舱顶结构的后部切割一个小的舱口盖来进行座舱减压,然后在连接螺栓的内侧进行聚能切割,形成“座舱盖”,最后利用递减燃烧的火箭来抛放“座舱盖”。

随着我国石油工业的迅速发展,石油的钻、采技术正从陆地向浅海、深海领域发展,由于钻井平台钻井后遗留在海上的套管埋入海底以下1 000~4 000 m,露出水面2~6 m,有的则刚露出水面或埋入海水中,这些钢管给海上航行带来严重的隐患,为此也必须采用水下爆炸切割予以清除。因此,金属爆炸切割还可应用于石油开采领域。如在地面模拟实验取得成功的基础上,对胜利油田浅海公司在渤海湾所打的8口井进行了海上水下爆炸切割,经过潜水员潜入海底验收,完全达到了验收指标,得到了使用单位的好评。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。