其设计主要包括爆炸气体的密封设计、削弱槽结构和可靠性设计。

1.爆炸气体密封设计

(1)输入端密封输入端应该有两级密封:一级为导爆索接头与隔板起爆器的施主装药爆炸气体的密封,另一级为隔板体对隔板起爆器的受主装药及主装药爆炸气体的密封。另外,在导爆索接头与隔板装药体之间、隔板装药体与螺栓体之间都应该采用“O”型橡胶圈在螺纹端面进行密封。

(2)输出端密封

输出端密封主要解决高压气体从螺栓裂处泄漏的问题。由于螺栓头和螺杆的分离式通过活塞推杆间接作用而不是主装药爆炸气体的直接作用,所以,只要螺杆顶端分离后,活塞推杆不被压出,爆炸气体就将留在螺栓体内。这可以通过在活塞推杆上设计一台阶(当活塞推杆移动到台阶时将被阻住)予以解决。另外,在活塞推杆头装有一“O”型橡胶圈,并辅以缓冲管,可以在保证运动初始的密封的同时,防止“O”型密封圈破损。在保证活塞推杆稳定性的前提下,尽可能将活塞杆的长度选长,以增加腔体内气体外泄时的沿程损失,来提高螺栓的密封性。

2.结构设计及计算

(1)削弱槽设计

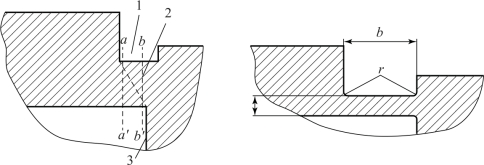

螺栓体材料应能满足一定的强度,能承受爆炸冲击,且削弱槽断裂后,分离面应规整而不破碎。因此,螺栓体材料应选用高强度不锈钢,并经过热处理到中上等强度,使其综合机械性能最好。削弱槽的结构形式一般由三种在;第一,V形,断裂点在尖点,但尺寸不便控制和测量;第二,U形,断裂点在正中的最低点,尺寸加工和测量均较方便;第三,半口形槽,如图4-3所示,断裂点在两直角尖点的任一处,尺寸加工和测量均较方便。

图4-3 削弱槽的结构形式和尺寸

1—U型槽;2—断裂面;3—内台阶

为保证半口形削弱槽的断裂点在a尖处,在内表面需有一相应的内台阶。在a-a′断面上,应力q分布很不均匀,最大应力点在a点,故a点首先断裂,而b-b′断面上的应力分布也很不均匀,但最大应力点在b′点,故断裂面将为a-b′。受拉断面的角度大约为45°,槽宽b可表示为

![]()

式中,r为槽壁与槽底连接处的圆角半径;δ为断裂面的厚度。

(2)螺栓体设计计算

设螺栓体的分离力为P,材料的拉伸强度为σb,制成零件后,材料零件的拉伸强度折算为σ′b,则削弱槽的断面面积为

![]()

设削弱槽的断面圆环内径为d,外径为D,则圆环面积为

若已知螺栓的分离力、材料的零件拉伸强度和活塞推杆直径后,就可求得螺栓体的外径。(https://www.xing528.com)

(3)活塞推杆设计及计算

活塞推杆的主要作用是承受压力,所以要求材料抗拉强度好,变形小。为增大爆炸压力的传递面积,推杆头的直径应大于推杆直径。另外,活塞推杆的设计移动量应大于螺栓体断裂分离时的最大有效变形,否则不能分离。

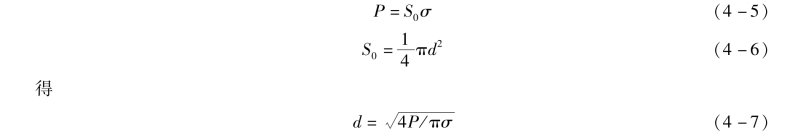

螺栓的断裂分离是靠活塞推杆顶断的,所以推杆承受的压力必须大于螺栓的断裂力P。设活塞推杆直径为d,活塞推杆的设计使用应力为σ,则

设推杆头直径为d2,压紧螺圈所占去的直径长度为2L,则推杆头的有效直径为

![]()

设爆炸气体的压强为q,则传给推杆头的总压力大于等于断裂力P,则有

![]()

3.主装药设计

主装药的作用是产生足够的压力,推动活塞推杆,达到螺栓的断裂分离。可用两种实验确定主装药的装药量,首先找出正常螺栓分离时的最小装药量,再将最小装药量乘上一个裕度系数得到装药量;其次,用不同装药量对放大(乘以裕度系数)设计载荷的螺栓进行实验,找出能分离放大载荷的螺栓的最小装药量,以此作为正常螺栓的装药量。对得到的两种装药量综合分析确定出设计装药量。

(1)极小装药量估算

根据《航天火工装置通用规范》,极小药量是指80%的正常装药量燃烧后所产生的气体压力应能可靠剪掉螺栓杆。设螺栓本体抗静载荷为F,装药管的初始容腔为V1,直径为d,装药燃烧后,由于气体压力推动剪切塞向前移动造成的容腔增加体积为V2。

由密闭爆发器诺贝尔-阿贝尔方程计算极小装药量:

![]()

式中,W为火药装药量;Pm为火药燃烧后产生的最小气体量;Kp为修正系数;α为火药气体余容;与所选火药气体有关;f为火药力,与所选火药有关。

火药燃烧后产生的最小气体量计算公式如下:

(2)极大装药量估算

根据《航天火工装置通用规范》,极大药量是指120%的正常装药量燃烧后所产生的气体压力应能可靠剪掉螺栓杆的同时,保证电爆管不从螺栓本体中打出。此时,所选取的压力应为电爆管螺纹所能承受的最大压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。