1.3.4.1 夹具的选择

数控铣床可以加工形状复杂的零件,但数控铣床上的工件装夹方法与普通铣床一样,所使用的夹具往往并不复杂,只要求有简单的定位、夹紧机构。但要将加工部位敞开,不能因装夹工件而影响进给和切削加工。选择夹具时,应注意减少装夹次数,尽量做到一次安装中能把零件上所有待加工的表面都加工出来。

1.3.4.2 刀具的选择

按1.2.3.3中第2条的基本要求选用刀具。

1.3.4.3 切削用量的选择

影响切削用量的因素有机床与刀具。

(1)机床 切削用量的选择必须在机床主传动功率、进给传动功率以及主轴转速范围、进给速度范围之内。机床刀具工件系统的刚性是限制切削用量的重要因素。切削用量的选择应使机床刀具工件系统不发生较大的“震颤”。如果机床的热稳定性好,热变形小,则可适当加大切削用量。

(2)刀具 刀具材料是影响切削用量的重要因素。表1-6所示是常用刀具材料的性能比较。

表1-6 常用刀具材料的性能比较

数控机床所用的刀具采用可转位刀片(机夹刀片),并具有一定的寿命。机夹刀片的材料和形状尺寸必须与程序中的切削速度和进给量相适应,并存入刀具参数中。不同的工件材料要采用与之相适应的刀具材料、刀片类型,并要注意可加工性。可加工性良好的标志是在高速切削下有效地形成切屑,同时具有较小的刀具磨损和较好的表面加工质量。较高的切削速度、较小的背吃刀量和进给量,可以获得较好的表面粗糙度。合理的恒切削速度、较小的背吃刀量和进给量可以得到较高的加工精度。切削液同时具有冷却和润滑作用。带走切削过程产生的切削热,降低工件、刀具、夹具和机床的温升,减少刀具与工件的摩擦和磨损,提高刀具寿命和工件表面加工质量。通常使用切削液后,可以提高切削用量。切削液必须定期更换,以防因其老化而腐蚀机床导轨或其他零件,特别是水溶性切削液。铣削加工的切削用量包括切削速度、进给速度、背吃刀量和侧吃刀量。从刀具寿命出发,切削用量的选择方法是:首先选择背吃刀量或侧吃刀量,其次选择进给速度,最后确定切削速度。

1.背吃刀量ap或侧吃刀量ae

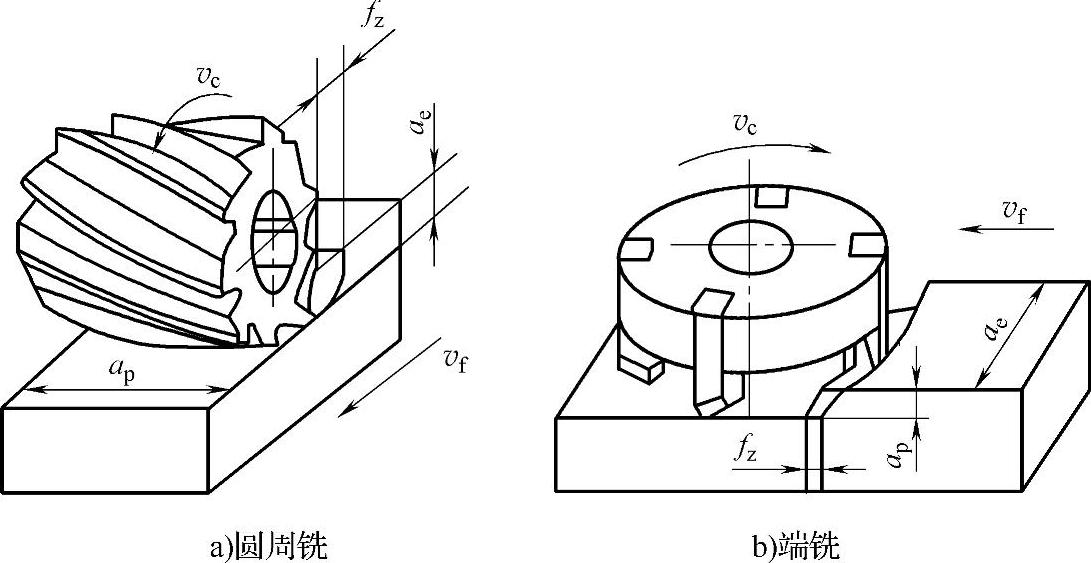

背吃刀量ap(mm)为平行于铣刀轴线测量的切削层尺寸。端铣时,ap为切削层深度;而圆周铣削时,ap为被加工表面的宽度。侧吃刀量ae(mm)为垂直于铣刀轴线测量的切削层尺寸。端铣时,ae为被加工表面宽度;而圆周铣削时,ae为切削层深度,如图1-44所示。

图1-44 铣削加工的切削用量

背吃刀量或侧吃刀量的选取主要由加工余量以及对余量和表面质量的要求决定:

1)当工件表面粗糙度值要求为Ra12.5~25μm时,如果圆周铣削加工余量小于5mm,端面铣削加工余量小于6mm,则粗铣进给一次就可以达到要求。但是当余量较大,工艺系统刚性较差或机床动力不足时,则可分为两次进给完成。

2)当工件表面粗糙度值要求为Ra3.2~12.5μm时,应分为粗铣和半精铣两步进行。粗铣时背吃刀量或侧吃刀量选取同上一条。粗铣后留0.5~1.0mm余量,在半精铣时切除。

3)当工件表面粗糙度值要求为Ra0.8~3.2μm时,应分为粗铣、半精铣、精铣三步进行。半精铣时,背吃刀量或侧吃刀量取1.5~2.0mm;精铣时,圆周铣侧吃刀量取0.3~0.5mm,面铣刀背吃刀量取0.5~1.0mm。

2.进给量f与进给速度vf的选择

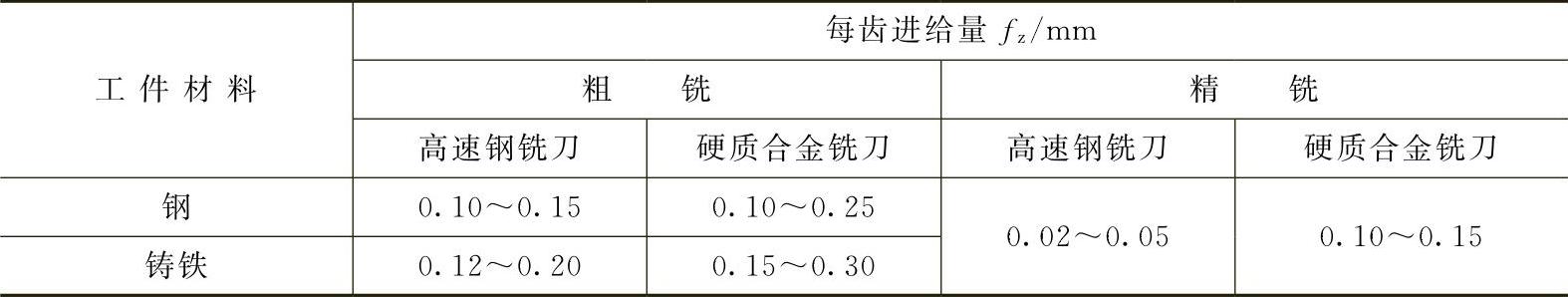

铣削加工的进给量f(mm/r)是指刀具转一周,工件与刀具沿进给运动方向的相对位移量;进给速度vf(mm/min)是单位时间内工件与铣刀沿进给方向的相对位移量。进给量与进给速度是数控铣床加工切削用量中的重要参数,进给速度与进给量的关系为vf=nf(n为铣刀转速,单位为r/min)。根据零件的表面粗糙度、加工精度要求、刀具及工件材料等因素,参考切削用量手册选取或通过选取每齿进给量fz,再根据公式f=zfz(z为铣刀齿数)计算进给量,每齿进给量fz的选取主要依据工件材料的力学性能、刀具材料、工件表面粗糙度等因素。工件材料强度和硬度越高,fz越小;反之则越大。硬质合金铣刀的每齿进给量高于同类高速钢铣刀。工件表面粗糙度要求越高,fz就越小。每齿进给量的确定可参考表1-7来选取。工件刚性差或刀具强度低时,应取较小值。

表1-7 铣刀每齿进给量参考值

3.切削速度vc

铣削的切削速度vc(m/min)与刀具寿命、每齿进给量、背吃刀量、侧吃刀量以及铣刀齿数成反比,而与铣刀直径成正比。其原因是当fz、ap、ae和z增大时,切削刃负荷增加,工作的齿数同时增多,使切削热增加,刀具磨损加快,从而限制了切削速度的提高。为提高刀具寿命,允许使用较低的切削速度。但是加大铣刀直径则可改善散热条件,从而可以提高切削速度。

铣削加工的切削速度vc可参考表1-8来选取,也可参考有关切削用量手册中的经验公式,通过计算选取。

表1-8 铣削加工的切削速度参考值

1.3.4.4 装刀与对刀

对刀点与换刀点的选择主要根据加工操作的实际情况,并考虑如何在保证加工精度的同时,使操作简便。

1.对刀点选择(https://www.xing528.com)

在加工时,工件在机床加工尺寸范围内的安装位置是任意的,要正确执行加工程序,必须确定工件在机床坐标系中的确切位置。对刀点是工件在机床上定位装夹后,在设置的工件坐标系中,用于确定工件坐标系与机床坐标系空间位置关系的参考点。在工艺设计和编制程序时,应以操作简单、对刀误差小为原则,合理设置对刀点。

对刀点的选择原则如下:

1)所选的对刀点应使程序编制简单;

2)对刀点应选择在容易找正、便于确定零件加工原点的位置;

3)对刀点应选在加工时检验方便、可靠的位置;

4)对刀点的选择应有利于提高加工精度。

在使用对刀点确定加工原点时,就需要进行“对刀”。所谓对刀是指使“刀位点”与“对刀点”重合的操作。每把刀具的半径与长度尺寸都是不同的,刀具装在机床上后,应在控制系统中设置刀具的基本位置。“刀位点”是指刀具的定位基准点。如图1-45所示,圆柱铣刀的刀位点是刀具中心线与刀具底面的交点;球头铣刀的刀位点是球头的球心点或球头顶点;车刀的刀位点是刀尖或刀尖圆弧中心;钻头的刀位点是钻头顶点。各类数控机床的对刀方法是不完全一样的,这一内容将结合各类机床分别讨论。

图1-45 刀位点

对刀点可以设置在工件上,也可以设置在夹具上,但都必须在编程坐标系中有确定的位置,如图1-46中的x1和y1。对刀点既可以与编程原点重合,也可以不重合,这主要取决于加工精度和对刀的方便性。当对刀点与编程原点重合时,x1=0,y1=0。

为了保证零件的加工精度要求,对刀点应尽可能选在零件的设计基准或工艺基准上。如以零件上孔的中心点或两条相互垂直的轮廓边的交点作为对刀点较为合适,则应根据加工精度对这些孔或轮廓面提出相应的精度要求,并在对刀之前准备好。有时零件上没有合适的部位,也可以加工出工艺孔用来对刀。

图1-46 对刀点的选择

2.对刀工具

(1)寻边器 寻边器主要用于确定工件坐标系原点在机床坐标系中的x、y值,也可以测量工件的简单尺寸。

寻边器有偏心式和光电式等类型,其中光电式较为常用。光电式寻边器的测头一般为10mm的钢球,用弹簧拉紧在光电式寻边器的测杆上,碰到工件时可以退让,并将电路导通,发出光信号,通过光电式寻边器的指示和机床坐标位置即可得到被测表面的坐标位置,具体使用方法见下面章节中的对刀实例。

(2)Z轴设定器Z轴设定器主要用于确定工件坐标系原点在机床坐标系的Z轴坐标,即确定刀具在机床中的高度。

Z轴设定器有光电式和指针式等类型,通过光电指示或指针判断刀具与对刀器是否接触,对刀精度一般可达0.005mm。Z轴设定器带有磁性表座,可以牢固地附着在工件或夹具上,其高度一般为50mm或100mm,如图1-47所示。

图1-47 Z轴设定器

无论采用哪种工具,都是使数控机床主轴中心与对刀点重合,利用机床的坐标显示确定对刀点在机床坐标系中的位置,从而确定工件坐标系在机床坐标系中的位置。简单地说,对刀就是告诉机床,工件在机床工作台的什么地方。

3.注意事项

在对刀操作过程中,需注意以下问题:

1)根据加工要求采用正确的对刀工具,控制对刀误差。

2)在对刀过程中,可通过改变微调进给量来提高刀具精度。

3)对刀时需小心谨慎操作,尤其要注意移动方向,避免发生碰撞危险。

4)对刀数据一定要存入与程序对应的存储地址,防止因调用错误而产生严重后果。

4.换刀点的选择

换刀点是为加工中心、数控车床等采用多刀进行加工的机床而设置的,因为这些机床在加工过程中要自动换刀。对于手动换刀的数控铣床,也应确定相应的换刀位置。为防止换刀时碰伤零件、刀具或夹具,换刀点常设置在被加工零件的轮廓之外,并留有一定的安全量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。