1.3.2.1 数控铣床加工的特点

1)加工灵活,通用性强。数控铣床的最大特点是高柔性,即灵活、通用,可以加工出不同形状的工件。在数控铣床上能完成钻孔、铰孔、铣平面、铣斜面、铣槽、铣曲面、攻螺纹等加工,而且在一般情况下,一次装夹就能完成多种加工工序。

2)工件的加工精度高。目前数控装置的脉冲当量一般为0.001mm,高精度的数控系统可达0.1μm,一般情况下,都能保证工件精度。由于数控铣床具有较高的加工精度,能加工很多普通机床难以加工或根本无法加工的复杂型面,所以在加工各种复杂模具时更显出其优越性。

3)大大提高了生产效率。在数控铣床上,一般不需要专用夹具和工艺装备。首先在更换工件时,只需调用储存在数控装置中的加工程序、装夹工件和调整刀具数据即可,因而大大缩短了生产周期;其次,数控铣床具有铣床、镗床和钻床的功能,使工序高度集中,大大提高了生产效率,减少了工件装夹误差。另外,数控铣床的主轴转速和进给速度都是无级变速,因此有利于选择最佳切削用量。数控铣床具有快进、快退、快速定位功能,可大大减少机动时间。

4)大大减轻了操作者的劳动强度。数控铣床对零件加工是按照事先编制好的加工程序自动完成的,操作人员除了操作操作面板、装卸工件、中间测量和观察机床运行外,不需要进行繁重的重复性手工操作,大大减轻了劳动强度。

1.3.2.2 数控铣床加工的主要对象

数控铣削是机械加工中最常用和最主要的数控加工方法之一,它除了能铣削普通铣床所能铣削的各种零件表面外,还能铣削普通铣床不能铣削的需要二~五坐标联动的各种平面轮廓和立体轮廓。根据数控铣床的特点,从铣削加工角度考虑,适合数控铣削的主要加工对象有以下几类。

(1)平面类零件 加工面平行或垂直于定位面,或加工面与水平面的夹角为定角的零件为平面类零件,如图1-24所示。目前在数控铣床上加工的大多数零件属于平面类零件,其特点是各个加工面是平面,或者可以展开成平面。

平面类零件是数控铣削加工中最简单的一类零件,一般只需要用三坐标数控铣床的两坐标联动(即两轴半坐标联动)就可以把它们加工出来。

图1-24 典型的平面类零件

(2)曲面类零件 加工面为空间的零件称为曲面类零件,如模具、叶片、螺旋桨等。曲面类零件不能展开为平面。加工时,铣刀与加工面始终为终点接触,一般采用球头刀在三轴数控铣床上加工。当曲面较复杂、通道较窄、会伤及相邻表面以及需要刀具摆动时,要采用四坐标或五坐标数控铣床加工。

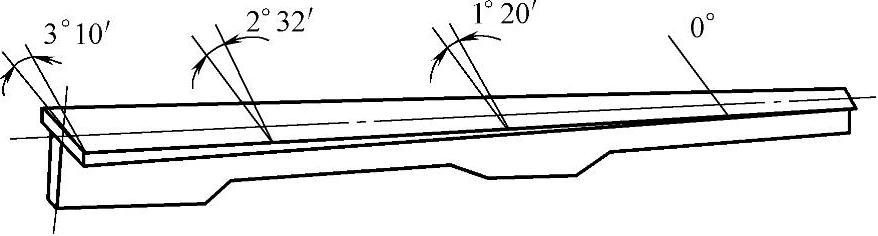

(3)变斜角类零件 加工面与水平面的平角呈连续变化的零件称为变斜角零件,图1-25所示为飞机变斜角梁缘条。

(https://www.xing528.com)

(https://www.xing528.com)

图1-25 变斜角类零件

变斜角类零件的变斜角加工面不能展开为平面,但加工中,加工面与铣刀圆周的瞬时接触为一条线。最好采用四坐标、五坐标数控铣床摆角加工,若没有上述机床,也可以采用三坐标数控铣床进行两轴半近似加工。

(4)箱体类零件 箱体类零件一般是指具有一个以上孔系,内部有一定型腔或空腔,在长、宽、高方向有一定比例的零件。

箱体类零件一般都需要进行多工位孔系、轮廓及平面加工,公差要求较高,特别是几何公差要求较为严格,通常要经过铣、钻、扩、镗、铰、锪、攻螺纹等工序,需要的刀具较多,在普通机床上加工难度大,工装套数多,费用高,加工周期长,需要多次装夹、找正,手工测量次数多,加工时必须频繁地更换刀具,工艺难以制定,更重要的是精度难以保证。这类零件在加工中心上加工,一次装夹可完成普通机床60%~95%的工序内容,零件各项精度的一致性好,质量稳定,同时节省费用,缩短生产周期。

当加工的工位较多,需工作台多次旋转角度才能完成箱体类零件的加工时,一般选卧式镗类加工中心;当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。

箱体类零件的加工方法,主要有以下几种:

1)当既有面又有孔时,应先铣面,后加工孔。

2)所有孔系都先完成全部孔的粗加工,再进行精加工。

3)一般情况下,直径大于ϕ30mm的孔都应铸造出毛坯孔。在普通机床上先完成毛坯的粗加工,给加工中心加工工序的预留量为4~6mm(直径),再加上加工中心进行的面和孔的粗、精加工,通常分“粗镗-半精镗-孔端倒角-精镗”四个工步完成。

4)直径小于ϕ30mm的孔可以不铸出毛坯孔,孔和孔的端面的全部加工都在加工中心上完成,可分为“锪平端面-(打中心孔)-钻-扩-孔端倒角-铰”等工步。有同轴度要求的小孔(<ϕ30mm),需采用“锪平端面-(打中心孔)-钻-半精镗-孔端倒角-精镗(或铰)”工步来完成,其中打中心孔需视具体情况而定。

5)在孔系加工中,先加工大孔,再加工小孔,特别是在大小孔相距很近的情况下,更要采取这一措施。

6)对于跨距较大的箱体的同轴孔加工,尽量采取调头加工的方法,以缩短刀具辅具的长径比,增加刀具刚性,提高加工质量。

7)螺纹加工:一般情况下,M6以上、M20以下的螺纹孔可以在加工中心上完成。M6以下,M20以上的螺纹可在加工中心上完成底孔加工,攻螺纹则可通过其他手段加工。这是因为加工中心的自动加工方式在攻小螺纹时,不能随机控制加工状态,小丝锥容易折断,从而产生废品;而且由于刀具、辅具等因素的影响,在加工中心上攻M20以上的大螺纹有一定的困难。但这也不是绝对的,可视具体情况而定,在某些机床上可用镗刀片完成螺纹切削(用G33代码)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。