正确选择刀具材料是设计和选用刀具的重要内容之一,特别是对某些难加工材料的切削,刀具材料的选用显得尤为重要。下面首先对刀具材料应具备的基本性能进行介绍。

1.2.1.1 刀具材料应具备的基本性能

刀具材料是指刀具切削部分的材料。金属切削时,刀具切削部分直接和工件及切屑相接触,受到很大的切削压力和冲击,并受到工件切屑的剧烈摩擦,产生很高的切屑温度。也就是说,刀具切削部分是在高温高压及剧烈摩擦的恶劣条件下工作的。因此,刀具材料应具备以下基本性能。

(1)硬度 刀具材料的硬度必须高于加工工件材料的硬度,否则在高温高压下,就不能保持刀具锋利的几何形状,这是刀具材料应具备的最基本特征。目前,切削性能最差的刀具材料——碳素工具钢,其硬度在室温条件下也应在62HRC以上;高速钢的硬度为63~70HRC;硬质合金的硬度为89~93HRC。

HRC和HRA都属于洛氏硬度,HRA硬度一般用于高值范围(大于70HRA),HRC硬度的有效范围是20~70HRC。60~65HRC的硬度相当于81~83.6HRA或维氏硬度687~830HV。

(2)足够的强度和韧性 刀具切削部分的材料在切削时要承受很大的切削力和冲击力。因此,刀具材料必须要有足够的强度和韧性。一般刀具材料的抗弯强度σbb(单位为Pa)表示它的强度大小;用冲击韧度aK(单位为J/cm2)表示韧性的大小,它反映刀具材料抗脆性断裂和抗崩刃的能力。

(3)耐磨性和耐热性 刀具材料的耐磨性是指抵抗磨损的能力。一般说来,刀具材料硬度越高,耐磨性越好。此外,刀具材料的耐磨性还与金相组织中的碳化物有关,碳化物越多,颗粒越细,分布越均匀,其耐磨性就越高。

刀具材料的耐磨性和耐热性有着密切的关系。其耐热性通常用它在高温下保持较高硬度的性能,即高温硬度来衡量,或用热硬性来衡量。高温硬度越高,表示耐热性越好,刀具材料在高温时抗塑变形、抗磨损的能力也就越强。耐热性差的刀具材料,由于高温下的硬度显著下降而会很快磨损,乃至发生塑性变形而丧失其切削能力。

(4)良好的导热性 刀具材料的导热性用热导率[单位为W/(m·K)]来表示。热导率大,表示导热性好,切削时产生的热量容易传导出去,从而降低切削部分的温度,减轻刀具磨损。此外,导热性好的刀具材料,其耐热冲击和抗热龟裂的性能增强,这种性能对采用脆性材料进行断续切削,特别是在加工导热性能差的工件时尤为重要。

(5)良好的工艺和经济性 为了便于制造,要求刀具材料有较好的可加工性,包括锻压、焊接、切削加工、热处理、可磨性等。经济性是评价新型刀具材料的重要指标之一,刀具材料的选用应结合本国资源,降低成本。

(6)抗粘接性 防止工件与刀具材料的分子间在高温高压的作用下,发生相互吸附产生粘接。

(7)化学稳定性 是指刀具材料在高温下,不易与周围介质发生化学反应。

1.2.1.2 刀具材料的种类及其选用

现今所采用的刀具材料,大体上分为五大类:高速钢(high speed steel)、硬质合金(cement carbide)、陶瓷(ceramics)、立方氮化硼(cubic boron nitride,CBN)、聚晶金刚石(poly crystal diamond,PCD)。

1.高速钢

自1906年Taylor和White发明了高速钢以来,已经过了许多改进,至今仍被大量使用,大体上可分为钨(W)系和钼(Mo)系两大类。其主要特征有:合金元素含量多且结晶粒比其他工具钢细,淬火温度极高(1200℃)而淬透性极好,可使刀具整体的硬度一致。回火时有明显的二次硬化现象,甚至比淬火的硬度更高,且耐回火软化性较高,在600℃仍能保持较高硬度,比其他工具耐磨性好,且比硬质合金的韧度高,但压延性较差,热加工困难,耐热冲击较弱。鉴于以上特点,高速钢刀具仍是数控机床的选择对象之一。目前国内外应用比较普遍的高速钢刀具材料以WMo、WMoAl、WMoCo为主,其中WMoAl是我国所特有的品种。

2.硬质合金

硬质合金是将钨钴类(WC)、钨钛钴类(WC-TiC)、钨钛钽(铌)钴类(W-Ti-TaC)等硬质碳化物以钴(Co)系为结合剂烧结而成的物质,由德国的Krupp公司于1926年发明,其主体为W-Co系,在铸铁、有色金属和非金属的切削中大显身手。1929~1931年前后,TiC以及TaC等添加剂的复合碳化物系硬质合金在铁系金属中显示出极好的性能。于是,硬质合金得到了很大程度的普及。

GB/T 18376.1—2008中主要以硬质合金的硬度、抗弯强度等指标为依据,将硬质合金刀片材料大致分为P、M、K三大类。

(1)K类 成分为WC+Co,适于加工长切屑的黑色金属、有色金属及非金属材料。主要成分为碳化钨(WC)和3%~10%(质量分数)钴(Co),有时还含少量的碳化钽等添加剂。

(2)P类 成分为WC+TiC,适于加工长切屑的黑色金属。主要成分为碳化钛、碳化钨和钴(或镍),有时加入碳化钽等添加剂。

(3)M类 成分为WC+TiC+TaC,适于加工长切屑或短切屑的黑色金属和有色金属。成分和性能介于K类和P类之间,可用来加工钢和铸铁。

以上为一般切削工具所用硬质合金的大致分类。除此之外,还有超微粒子硬质合金,可以认为其属于K类。但因其烧结性能上要求结合剂钴的含量较高,故高温性能较差,大多只用于钻、铰等低速切削工具。

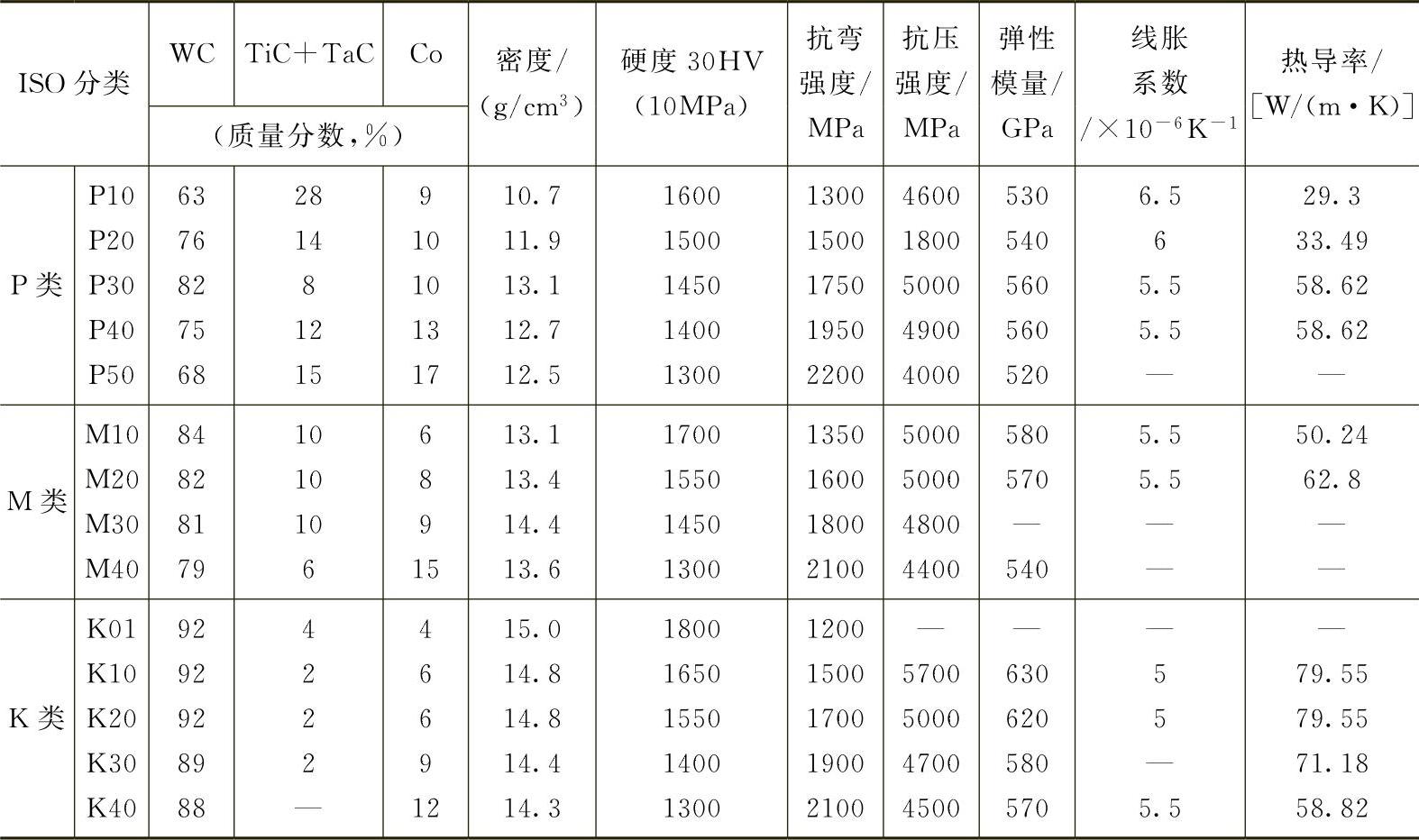

在国际标准(ISO)中,通常分别在K、P、M三种代号之后附加01、05、10、20、30、40、50等数字进行更进一步的细分。一般来讲,数字越小,则硬度越高,韧性越低;而数字越大,则韧性越高,硬度越低。表1-2中大致给出了硬质合金刀具的成分及力学性能。(https://www.xing528.com)

表1-2 硬质合金刀具的成分及力学性能

切削铸铁及其他脆性材料时,由于形成崩碎切屑,切削力集中在切削刃上,局部压力很大,并具有一定的冲击性,所以宜采用抗弯强度和韧性较好的WC-Co合金。但这类合金与钢摩擦时,其抵抗月牙洼磨损的能力比WC-TiC-Co合金差,因此不易于高速切削普通钢料。然而由于高温合金、不锈钢等难加工材料中含有钛,且热导率低,所以切削温度高,并容易产生冷焊,因而要求刀具中不含钛,并具有良好的导热性。这说明切削上述难加工材料时,选用不含钛的WC-Co合金并采用较低的切削速度较为合适。

显然,精加工时宜选用含钴少、硬度高的合金,如YG3或YT30;粗加工或有冲击载荷时宜选用含钴多、抗弯强度大的合金,如YG8或YT15。

涂层硬质合金刀片(coated tool)是在韧性较好的工具表面涂上一层耐磨损、耐溶解、耐反应的物质,使刀具在切削中同时具有硬及不易破损的性能。

涂层的方法分为两大类。一类为物理涂层(PVD);另一类为化学涂层(CVD)。一般来说,物理涂层是在550℃以下将气体离子化后喷涂在工具表面;而化学涂层则是将各种化合物通过化学反应沉积在工具上形成表面膜,反应温度一般都在1000~1100℃左右。最近低温化学涂层也已实用化,温度一般控制在800℃左右。

常见的涂层材料有TiC、TiN、TiCN、Al2O3、TiAlOX等陶瓷材料。由于这些陶瓷材料都具有耐磨损(硬度高)、耐化学反应(化学稳定性好)等性能,所以就硬质合金的分类来看,就可以既具备K类的功能,也能满足P类和M类的加工要求。也就是说,尽管涂层硬质合金刀具基体是P、M、K中的某一种类,而涂层之后其所能覆盖的种类就相当广了,既可以属于K类,也可以属于P类和M类。故在实际加工中,对涂层刀具的选取不应拘泥于P(YT)类、M(YW)类、K(YG)类等划分,而是应该根据实际加工对象、条件以及各种涂层刀具的性能进行选取。

从使用的角度来看,通常希望涂层的厚度越厚越好。但涂层一旦过厚,则易引起剥离而使涂层工具丧失本来的功效。一般情况下,用于连续高速切削的涂层厚度为5~15μm,且多为PVD涂层。

涂层刀具的使用范围相当广,从非金属、铝合金到铸铁、钢以及高强度钢、高硬度和耐热合金、钛合金等难加工材料的切削均可以使用,且普遍比硬质合金的性能要好。

目前,最先进的涂层技术也称为ZX技术,是利用纳米技术和薄膜涂层技术,使每层膜厚为1nm的TiN和AlN超薄膜交互重叠约2000层进行累积而成,接近CBN的硬度,寿命是一般涂层的三倍,大幅度提高耐磨损性,产品应用更加广泛,是有发展前途的刀具材料。

3.陶瓷

以陶瓷作为切削工具从20世纪30年代就开始被研究了。陶瓷刀具基本上由两大类组成:一类为纯氧铝类(白色陶瓷),另一类为TiC添加类(黑色陶瓷)。另外还有在Al2O3中添加SiCW(晶须)、ZrO2(青色陶瓷)来增加韧性的,以及以Si3N4为主体的陶瓷刀具。

陶瓷刀具具有高硬度、高温强度好(2000℃下不会融化)的特性,而且化学稳定性也很好,但韧性很低。近来,热等静压技术的普及对改善结晶的均匀细密性、提高陶瓷的各项性能均衡,乃至提高韧性起到了很大的作用,作为切削工具的陶瓷,其抗弯强度已经提高到900MPa以上。

一般来说,陶瓷刀具相对于硬质合金和高速钢来说仍是极脆的材料。因此,多用于高速连续切削,例如铸铁的高速加工。另外,陶瓷的热导率相对于硬质合金来说非常低,是现有工具材料中最低的一种,故在切削加工时容易积蓄热,且对热冲击的变化较难承受。所以加工中陶瓷刀具很容易因热裂纹产生崩刃等损伤,切屑温度也较高。但陶瓷刀具因其材料的化学稳定性好、硬度高,在耐热合金等难加工材料的加工中有广泛的应用。

金属切削加工所用刀具的研究开发,总是在不断地追求硬度而自然遇到了韧性问题。金属陶瓷就是为解决陶瓷刀具的脆性大而出现的刀具材料,其成分以TiC(陶瓷)为基体,Ni、Mo(金属)为结合剂,故取名为金属陶瓷。

金属陶瓷刀具最大的优点是被加工材料的亲和性极低,故不易产生粘刀和积屑瘤现象,使加工表面非常光洁平整,在一般刀具材料中可谓精加工用的佼佼者。但由于韧性而大大限制了它的使用范围。通过添加WC、TaC、TiN、TaN等异种碳化物,使其抗弯强度达到了硬质合金的水平,因而得到了广泛应用。日本黛杰(DIJET)公司新近推出了通用性更为优良的CX系列金属陶瓷,以适应各种切削状态的加工要求。

4.立方氮化硼

立方氮化硼是靠超高压、高温技术人工合成的新型刀具材料,其结构与金刚石相似,此工具由美国通用电气(GE)公司研制开发。它的硬度略逊于金刚石,但热稳定性远高于金刚石,并且与铁族元素的亲和力小,不易产生“积屑瘤”。

CBN粒子硬度高达4500HV,热导率高,在大气中加热至1300℃仍保持性能稳定,且与铁的反应性很低,是迄今为止能够加工铁系金属最硬的一种刀具材料。它的出现使无法进行正常切削加工的淬火钢、耐热钢的高速钢切削变成可能。硬度为60~65HRC、70HRC的淬火钢等高硬度材料均可采用CBN刀具来进行切削。所以,在很多场合都以CBN刀具进行切削来取代迄今为止只能采用磨削来加工的工序,使加工效率得到了极大的提高。一般在切削加工普通灰铸铁时,当线速度高于500m/min时要采用CBN刀具材料。而最近的研究表明,用CBN切削普通灰铸铁,当速度超过800m/min时,刀具寿命随着切削速度的增加反而更长。其原因为在切削过程中,刃口表面会形成Si3N4、Al2O3等保护膜替代切削刃的磨损。因此,可以说CBN将是超高速加工的首选刀具材料。

5.聚晶金刚石

1975年,美国GE公司开发了用人造金刚石颗粒通过添加Co、硬质合金、NiCr、Si-SiC以及陶瓷结合剂在高温(1200℃以上)、高压下烧结成形的聚晶金刚石刀具,并使其得到了广泛的使用。

聚晶金刚石刀具与铁系金属有极强的亲和力,切削时刀具中的碳元素极易发生扩散导致磨损;但与其他材料的亲和力很低,切削中不易产生粘刀现象,切削刃口可以磨得非常锋利。所以它只适用于高效地加工有色金属和非金属材料,能得到高精度、高光亮的加工面,特别是PCD刀具消除了金刚石的性能异向性,该特点使聚晶金刚石刀具不宜用于可能会产生高温的切削中,使其失去了本来面目。

从总体上分析,上述五大类刀具材料的硬度、耐磨性,聚晶金刚石最高,依次递减到高速钢;而其韧性则是高速钢最高,聚晶金刚石最低。涂层刀具材料具有较好的实用性能,也是将来能使硬度和韧性并存的手段之一。在数控机床中,采用最广泛的是硬质合金类刀具材料。因为这类材料目前从经济性、适应性、多样性、工艺性等各方面来看,综合效果都优于陶瓷、立方氮化硼、聚晶金刚石。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。