(1)炼油厂催化裂化装置再生烟气分析

流化催化裂化(Fluid Catalytic Cracking,FCC)已成为炼油厂核心加工工艺,催化剂再生是流化催化裂化工艺的关键技术之一,其基本原理是将催化裂化反应过程中结焦失活的催化剂与空气进行燃烧反应,实现催化剂的再生。为了对催化剂再生反应效率进行实时控制,优化再生工艺,需要对催化裂化再生烟气中的O2、CO和CO2含量进行在线分析。

FCC再生烟气的温度高达650℃以上,压力为(0.2~0.4)MPa,烟气中还有许多催化剂颗粒和腐蚀性物质。传统的FCC再生烟气测量方法大多采用取样方式,将烟气样品从工艺管道中取出来,经过复杂的样品处理系统,再对CO、CO2和O2进行分析。由于再生烟气中混合有水蒸气,催化剂颗粒和腐蚀性成分,容易产生堵塞和腐蚀,系统维护量大、可靠性差。同时,采样处理过程造成的响应滞后也影响了再生工艺的控制效果。

基于半导体激光光谱吸收技术的再生烟气分析系统,由于无须采样预处理环节,直接安装在再生烟气管道进行原位分析,具有测量准确、响应速度快、可靠性高、无尾气排放等显著优势,为再生烟气分析提供了最佳解决方案。

一般来说,根据用户对再生烟气的监控需求,可选择在再生烟气管道上安装一个或多个激光气体分析系统分别对再生烟气中的一种或多种组分进行检测,如图5.10所示。

图5.10 基于LGA的再生烟气分析系统

为了适应再生烟气高温、多催化剂颗粒的测量环境,半导体激光再生气体分析系统需要配套相应的吹扫单元对测量装置的光学视窗进行连续吹扫,防止光学视窗的污染,确保系统能够长期、可靠地连续运行。

(2)钢铁厂过程气体分析监控

在钢铁冶炼过程中会伴随产生O2、CO、CO2 CH4和H2S等气体,在线检测这些气体的含量对钢铁生产工艺优化、能源气回收和安全控制等具有重要意义。以往主要采用红外线气体分析器和顺磁式氧分析器进行测量,这些仪器都需要配置采样和样品预处理系统,由于被测气体中存在大量粉尘和水分,所以这类分析系统往往存在如下弊病:

①样品系统容易堵塞和损坏,维护工作量大,检修周期短。

②样品处理过程中容易发生气体吸附和泄漏,造成测量结果不准确。

③样品处理过程复杂,导致分析滞后时间较长,难以满足实时控制的要求。

激光气体分析仪给钢铁行业带来了全新的在线检测手段,可大大提高气体实时分析的速度和效能。下面以转炉煤气回收工艺中的气体分析为例加以说明。(https://www.xing528.com)

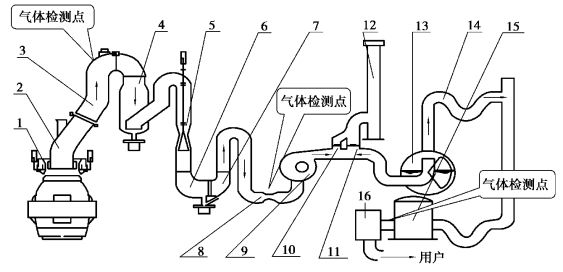

在转炉炼钢生产过程中,转炉冶炼产生的烟气通过煤气管道输送至降温、除尘装置,经净化处理后,送入煤气柜储存并提供使用。通过回收和利用转炉煤气(主要是CO气体),能够使转炉工序甚至整个炼钢厂实现“负能炼钢”。为了有效、安全的回收煤气,需要实时监测回收工艺中关键位置气体中的CO和O2含量,气体检测点如图5.11所示,CO的检测是保证回收到最有价值的煤气,O2的检测是避免煤气中的氧气含量过高导致安全事故。

图5.11 转炉煤气回收工艺流程及气体检测点分布示意图

1—活动烟罩;2—炉口烟道;3—斜后烟道;4—一次除尘器(饱和塔);5—二次除尘器;6—弯头脱水器;7—湿气分离器;8—烟气流量计;9—风机;10—旁通阀;11—三通阀;12—烟囱;13—水封逆止阀;14—V形阀;15—煤气柜;16—电除尘器

基于激光气体分析仪的转炉煤气分析系统一般如图5.12所示,它采用无须取样预处理的原位测量方式,由两套激光气体分析仪分别对CO和O2进行分析。与传统的红外线气体分析仪相比,激光气体分析仪在响应速度方面具有明显优势。以LGA-4100的应用情况为例,其分析响应速度比带预处理的红外分析仪要快15~25 s,这将显著增加转炉煤气回收的有效时间,将煤气回收的效率提高3%~5%。同时由于克服了样气中大量烟尘和水分对测量的影响,系统具有很高的连续测量可靠性,能够从分析测量方面保证回收工艺连续运行,显著提高了转炉煤气回收的经济效益。

(3)烟气排放监测应用

烟气排放连续监测除目前普遍监测的SO2、NOx组分之外,还要对烟尘颗粒物、NH3、HCl、HF等微量组分进行监测。如在排烟过程中,对烟尘颗粒物质量浓度进行监测;在SCR脱硝工艺中,对ppm级NH3进行监测;在垃圾焚烧过程中,对ppm级HCl和HF进行监测等。

传统上可采用气相色谱仪或傅里叶变换红外分析仪等测量NH3、HCl、HF。但这些仪器必须配备采样和样品处理系统,普遍存在样品处理系统复杂、可靠性差、维护量大等缺点。更为重要的是,由于这些微量组分极易溶于水和被管路吸附,在处理过程中容易损失,造成较大测量误差。

图5.12 基于LGA的转炉煤气分析系统

以SCR脱硝工艺为例,该工艺在排放烟气中加入氨气,利用NH3在催化剂作用下,选择性地与NOx反应生成N2和H2O,实现对NOx的脱除。氨逃逸量是衡量SCR运行状况的一个重要参数,实际生产中通常是把多于理论需要量的氨喷射入SCR系统,通过对脱硝装置出口NH3含量的在线分析,控制NH3的加入量,以平衡NOx的脱除反应,防止过量NH3逃逸造成的二次污染。该工况的特点是烟气中含有大量粉尘(10 g/m3以上)和高浓度的水分(超过20%),NH3的典型浓度仅为2~8 ppm。

采用激光气体分析仪的脱硝烟气检测系统如图5.13所示,采用无须取样预处理的原位测量方式对烟气进行分析,避免了NH3的溶解、吸附问题,大大提高了测量结果的准确度,为SCR工艺优化提供了依据。

图5.13 采用激光气体分析仪的脱硝烟气检测系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。