学习目标

1)能熟悉操作数控铣床操作面板。

2)能进行试切对刀。

3)能运用软件编写加工程序,通过传输软件传送程序进行零件在线加工。

4)能在加工过程中进行尺寸控制。

5)能进行数控铣床的日常维护。

学习地点

数控铣学习工作站。

学习准备

1)派工单、图样、多媒体、互联网。

2)数控铣床。

3)安全操作规程、《数控铣床编程与操作》、《数控铣床CNC使用手册》。

学习过程

步骤一:数控铣床操作

1.认识操作面板

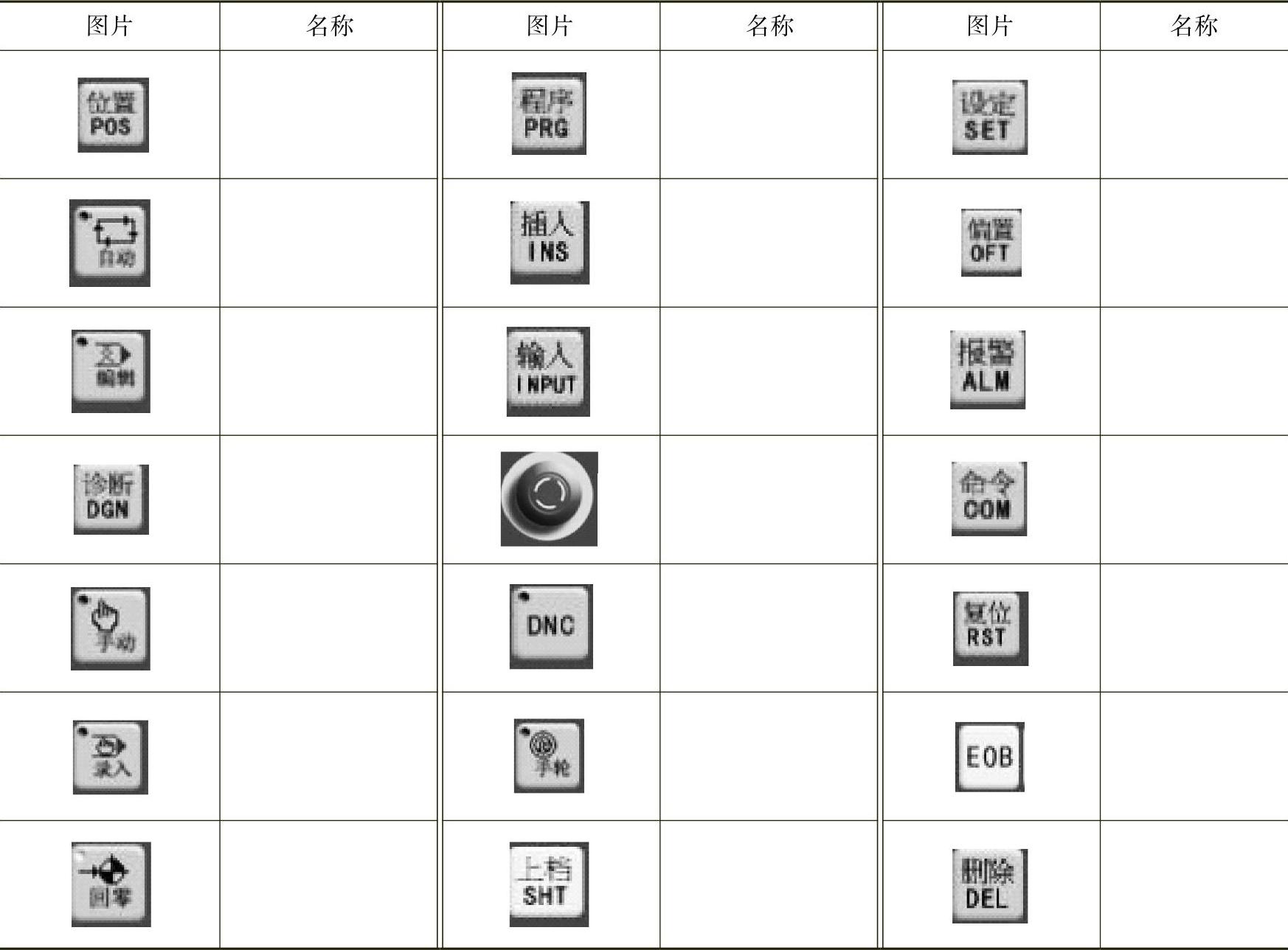

对照机床面板结合《机床操作手册》完成表1-10。

表1-10 操作面板按键认知表

2.机床基本操作

1)正确开机。请将下面内容按开机要求正确排序:____→____→____→____→____。

A.合上总电源

B.打开系统电源

C.做好开机前的准备工作

D.打开机床后部强电开关

E.顺时针旋转急停开关

下列图片分别是机床强电开关、急停开关和系统电源开关,请辨别:

是____,

是____,

是____,

是____,

是____。

是____。

2)手动返回机床参考点。请将下面内容按返回参考点要求正确排序:____→____→____→____。

A.选择 ,选择

,选择 的X10档

的X10档

B.选择 方式

方式

C.选择

D.选择 和

和

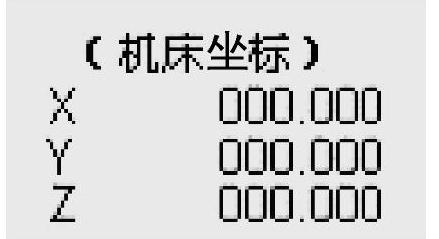

图1-36 机床坐标显示

执行完以上操作后,在显示屏上的机床坐标值为零(图1-36)。

3)点动进给。点动进给能够使机床移动。

①把方式选择开关设定在____位置。

②选择点动进给速度。

③选择运动轴,机床沿选择方向移动。

4)快速移动。按着此按钮,可使轴在选定方向上作快速移动。

5)手轮进给。用手摇脉冲发生器,对机床的进给进行精确调整。

①把“方式选择”开关设定在____位置。

②选择移动轴。

③旋转手动脉冲发生器的手摇盘。

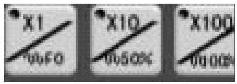

④选择移动量。有的操作面板带有下面的选择旋钮:“×10”表示设定的移动量乘以10,“×100”表示设定的移动量乘以100,以此类推。

步骤二:工件装夹

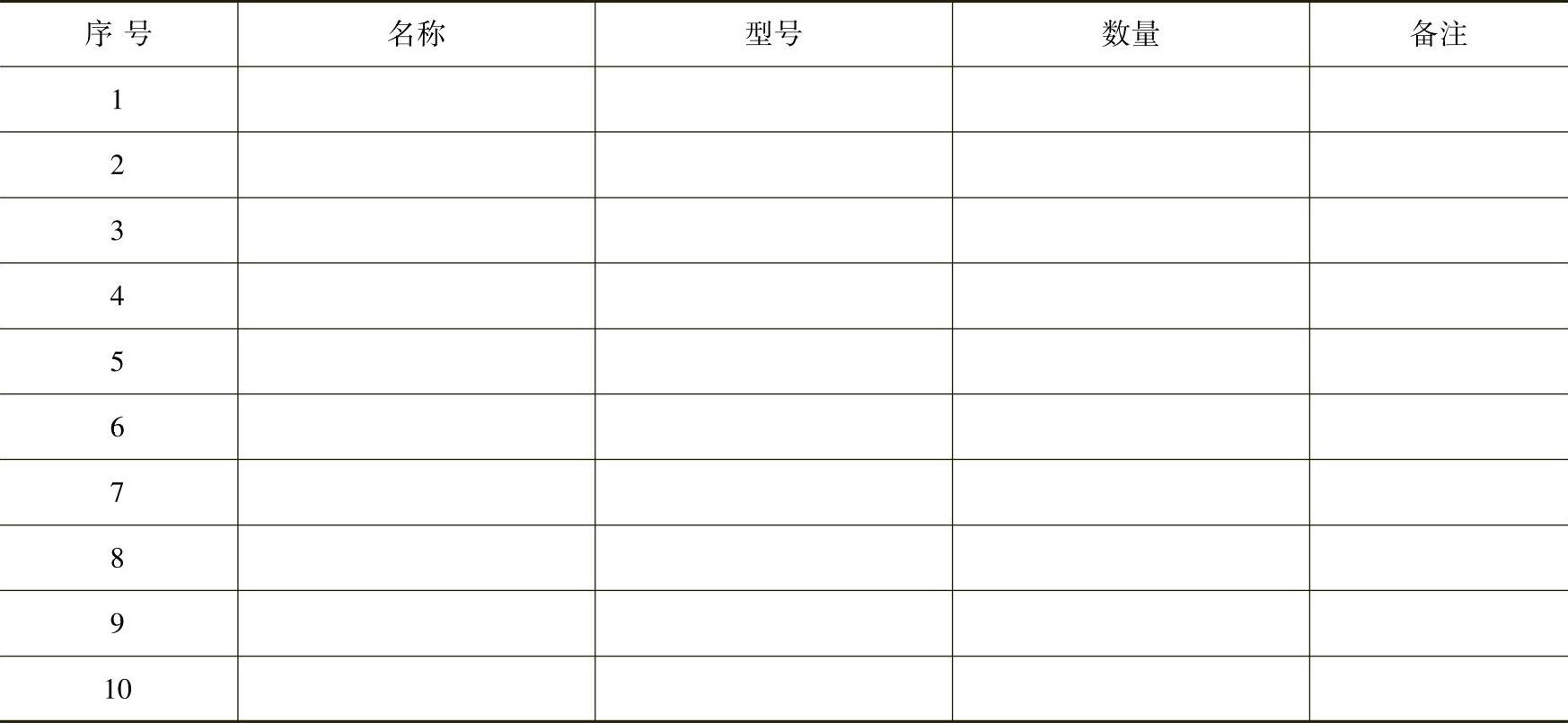

1.小组拟定物品领用清单

包括工具、量具、刃具等,填写表1-11。

表1-11 物品领用清单

2.夹具安装

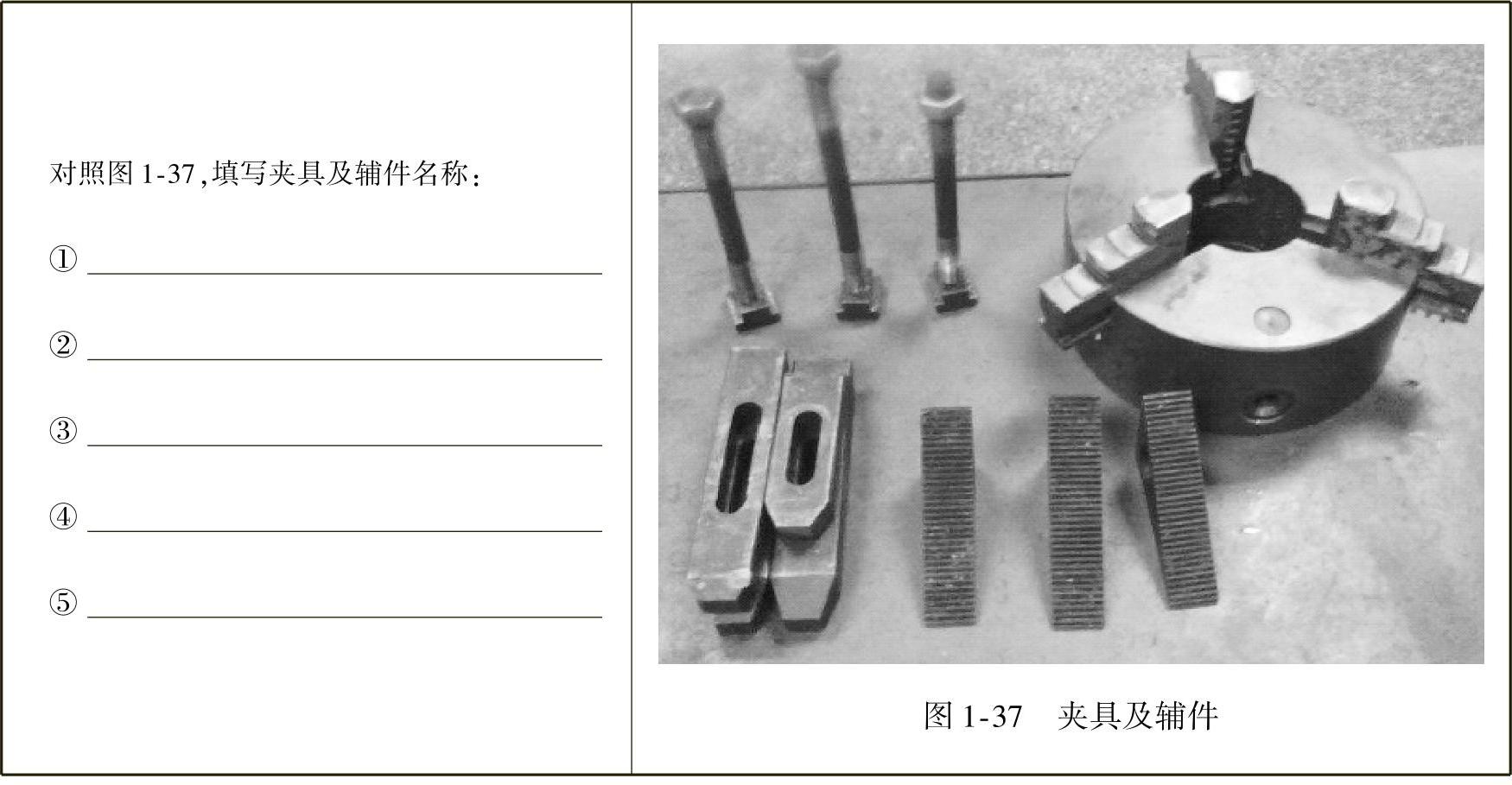

1)夹具准备。

2)通过手动或者手轮模式将工件台移动到中间位置。将工作台面及卡盘擦拭干净。

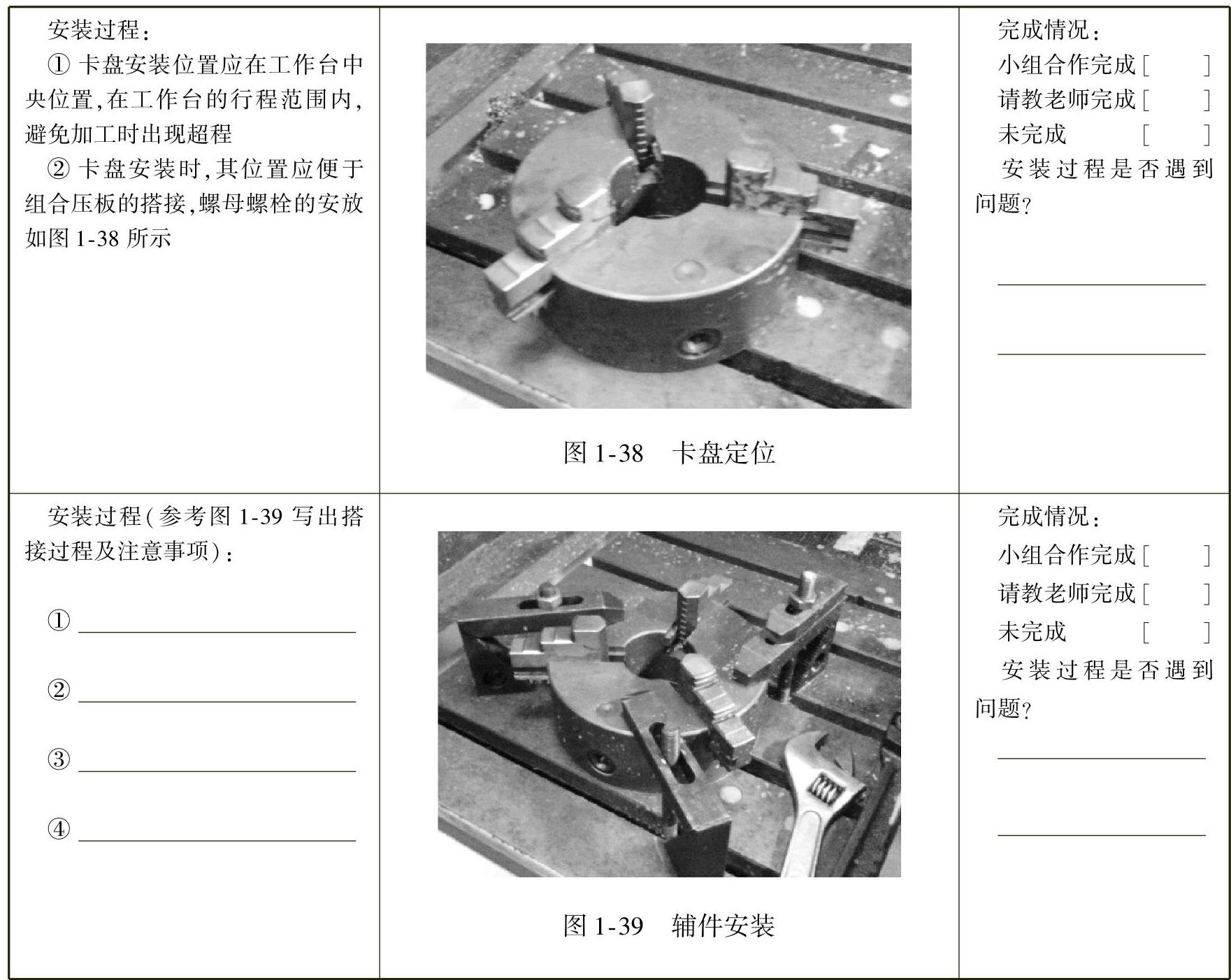

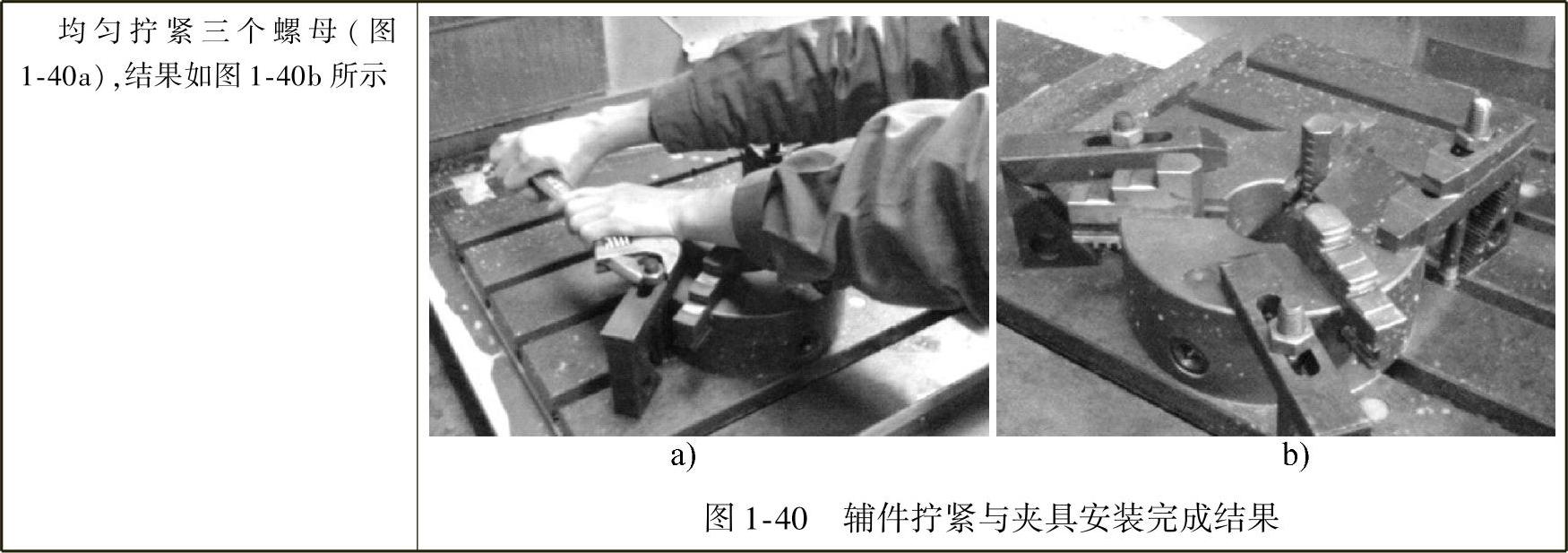

3)夹具安装。

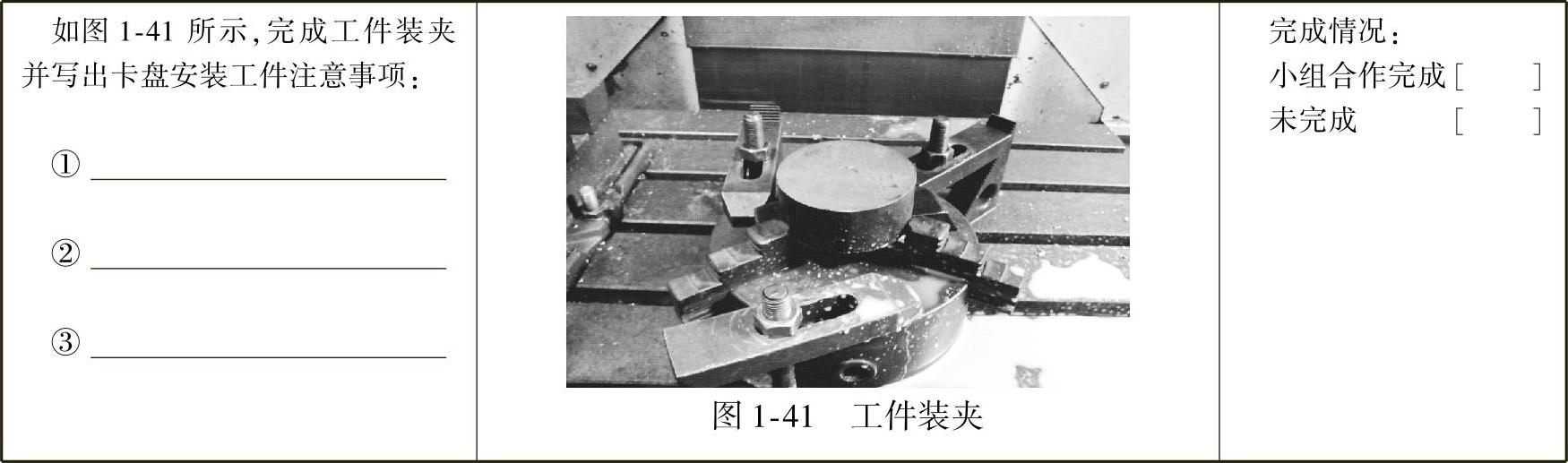

2.工件装夹

将毛坯放入卡盘并拧紧。

延伸阅读

机床坐标系是机床固有的坐标系,机床坐标系的原点也称为机床原点或机床零点。在机床经过设计制造和调整后,这个原点便被确定下来,是固定的点。

数控铣床坐标系的确定原则如下:

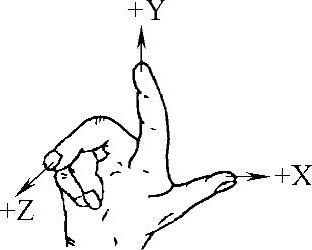

1)数控铣床坐标系为右手笛卡儿坐标系(图1-42)。

2)三个坐标轴互相垂直。

3)以机床主轴轴线方向为Z轴;刀具远离工件的方向为Z轴正方向。

4)X轴与工件安装表面平行;对于立式铣床,人面对机床主轴,右侧方向为X轴正方向。

图1-42 右手直角笛卡儿坐标系

5)Y轴方向根据X,Z轴按右手笛卡儿直角坐标系来确定。

工件坐标系是固定于工件上的笛卡儿坐标系,是编程人员在编制程序时用来确定刀具和程序起点的,该坐标系的原点可由使用人员根据具体情况确定,但坐标轴的方向应与机床坐标系一致并且与之有确定的尺寸关系。

步骤三:对刀

1.X.Y向对刀

1)确认工件已经夹紧,并查看工件试切位置余量足够。

2)启动机床主轴,选择____方式,重复两次“命令”键,依次键入____,按输入键,再依次键入____,按输入键,输入完毕,按____键,主轴正转。

3)快速移动工作台,让刀具靠近工件的左侧(保持一定距离)。

4)改用手轮操作,让铣刀慢慢接触到工件左侧,观察刀具与工件位置,发生轻微切削即可,然后按____,再按____键清零。

5)抬起刀具至工件上表面之上,快速移动工作台,让刀具移动至工件右侧。

6)改用手轮操作,移动刀具至对刀高度,让刀具慢慢接触到工件右侧,直到刀具与工件发生切削,记下此时机械坐标系中的X坐标值,如X轴为“82.6”。

7)由以上操作可得X轴中心相对坐标为“82.6/2=41.3”,将刀具抬到安全高度,并移动到相对坐标“41.3”处,将此时的机械坐标的X值输入至G54的X坐标处,即完成X轴的对刀。

8)Y轴坐标值同理可得。

2.Z向对刀。

1)将加工所用刀具抬高到____,保持主轴正转。

2)让刀具端面慢慢接触到工件上表面。

3)记下此时____中的Z值,如“Z-250.800”。(https://www.xing528.com)

4)将测得的Z值输入到机床工件坐标系存储地址中(一般使用G54~G59代码存储对刀参数)。按____键,再根据显示选择坐标系软键,光标移动到____位置,依次输入坐标值即完成对刀。

步骤四:加工半联轴器

1.半联轴器工序1(编写刀路)

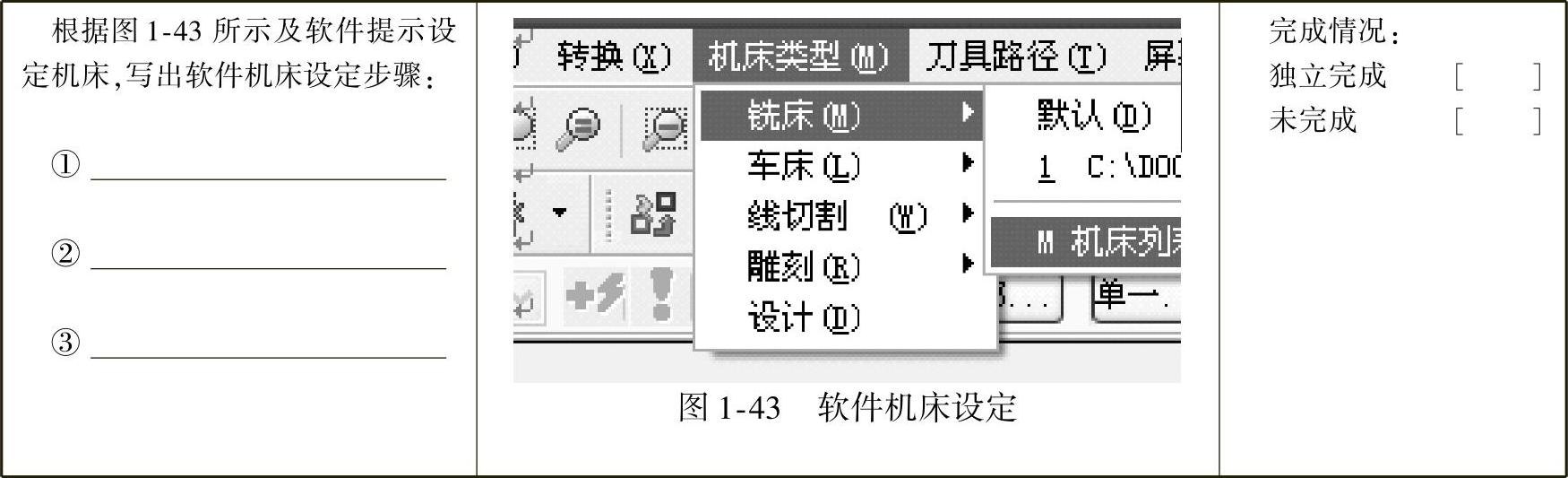

1)软件机床设定。

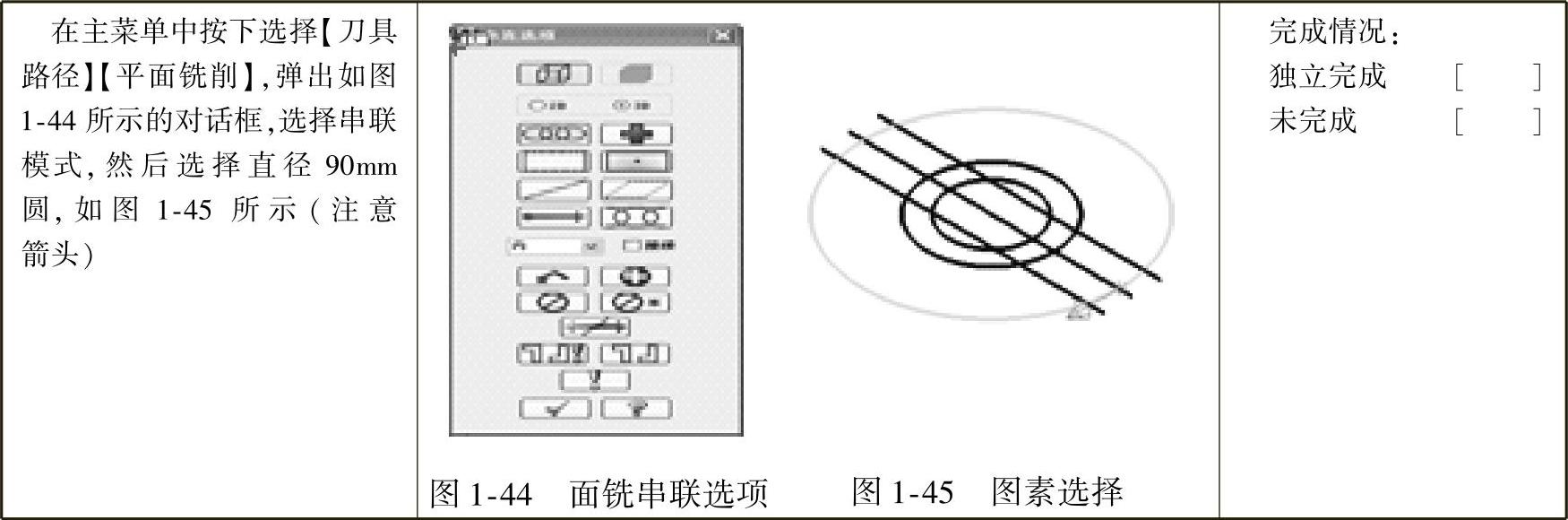

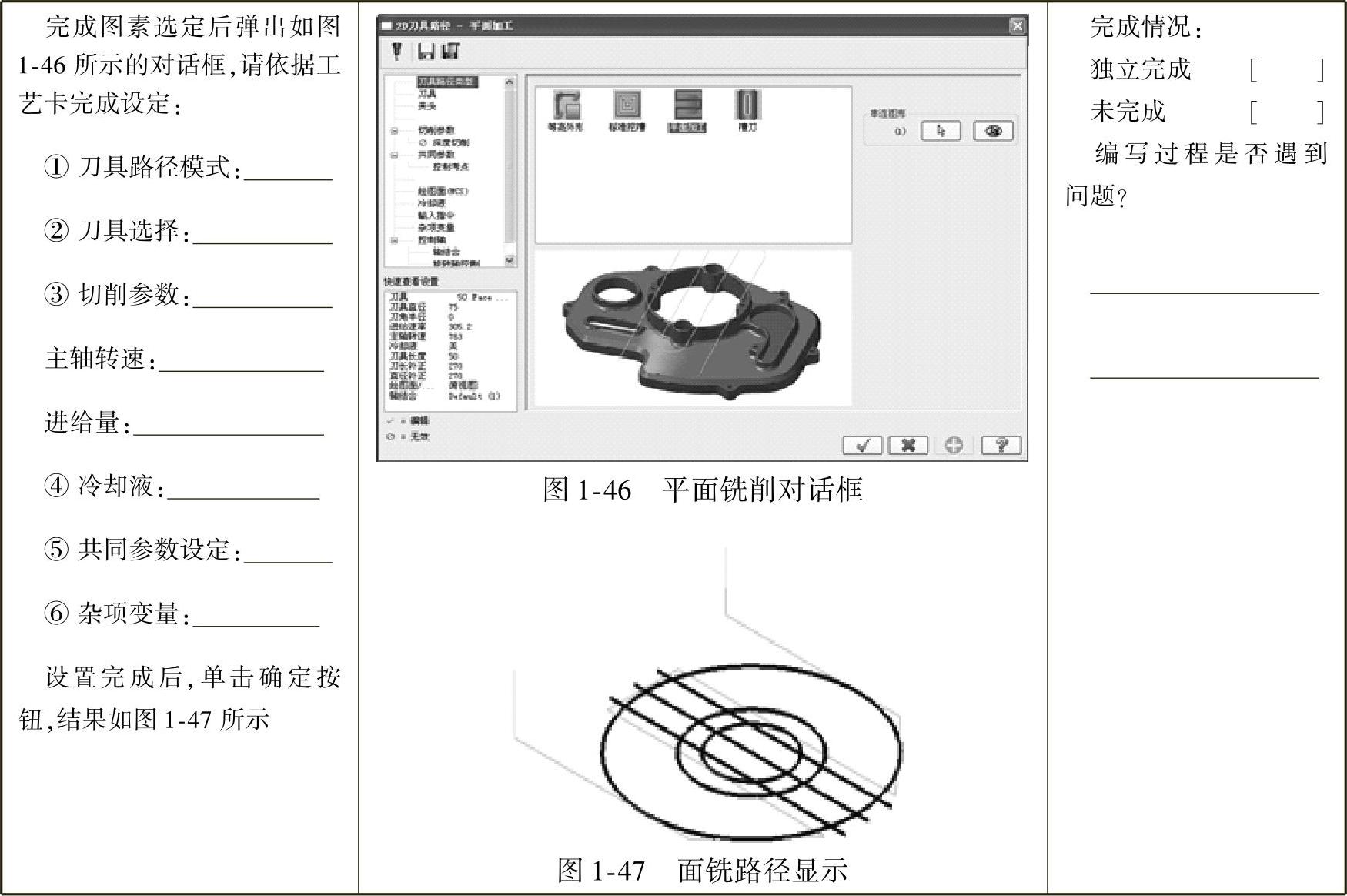

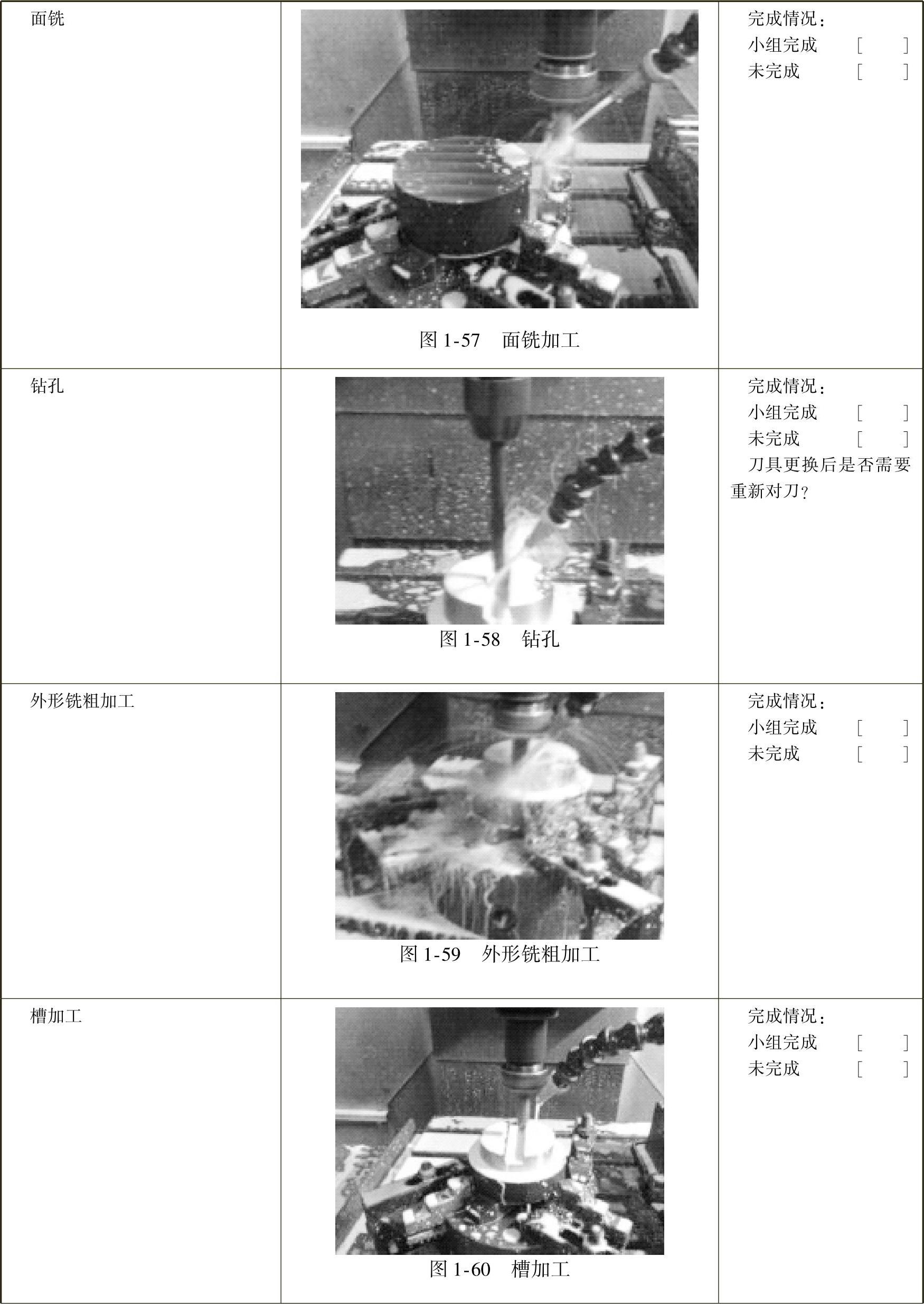

2)刀路编写:面铣。

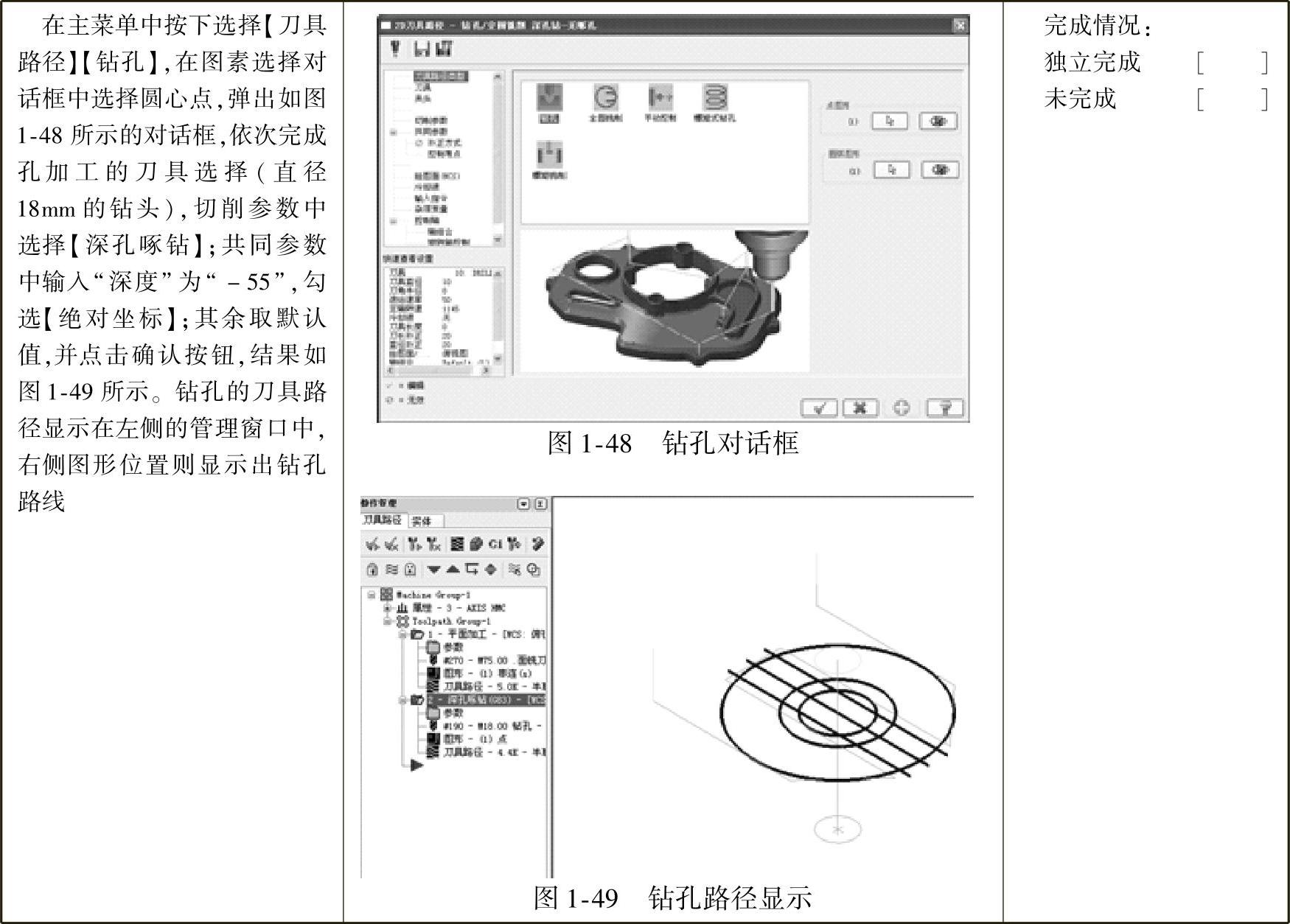

3)刀路编写:钻孔。

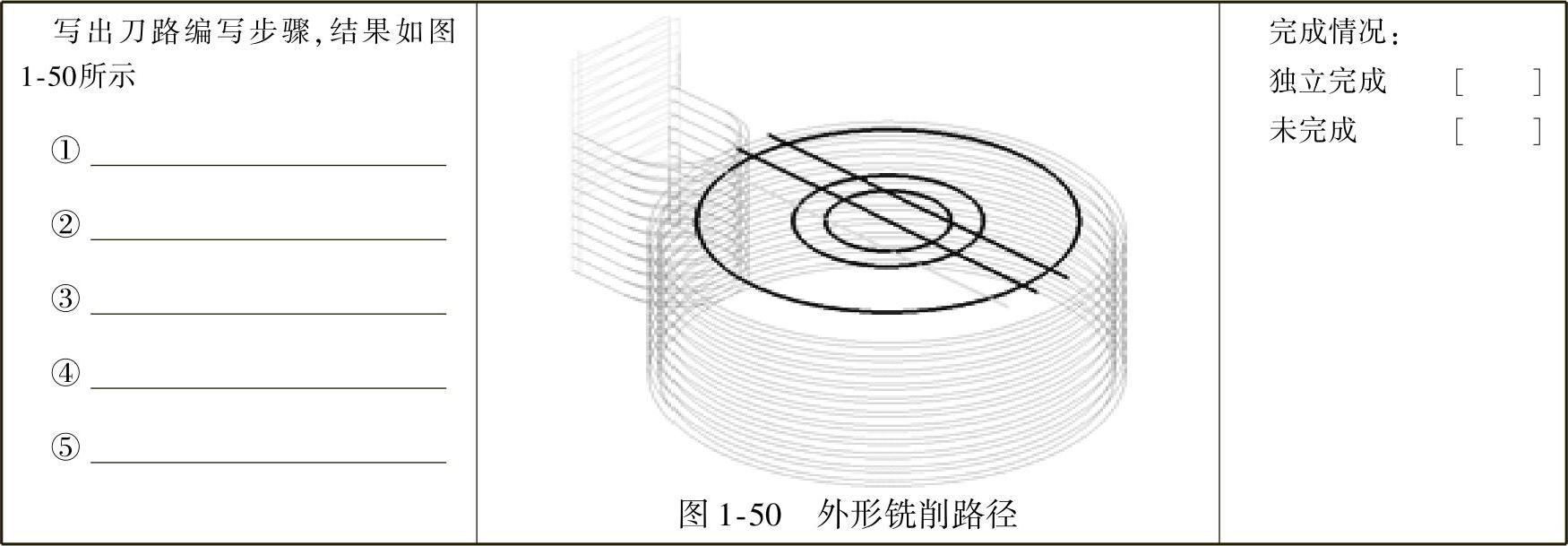

4)刀路编写:粗加工外形。

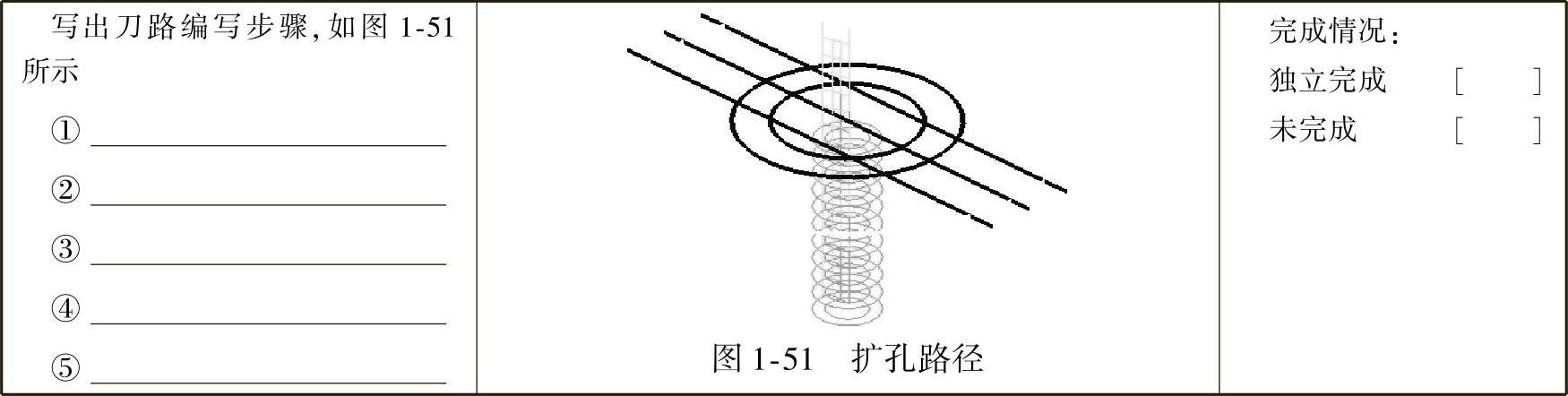

5)刀路编写:扩孔。

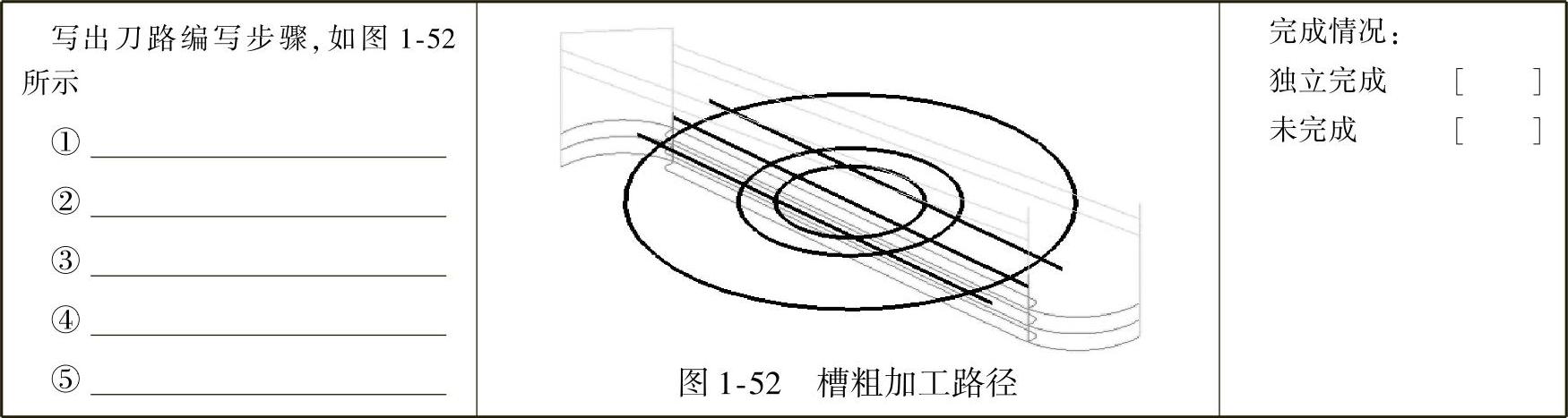

6)刀路编写:粗加工槽。

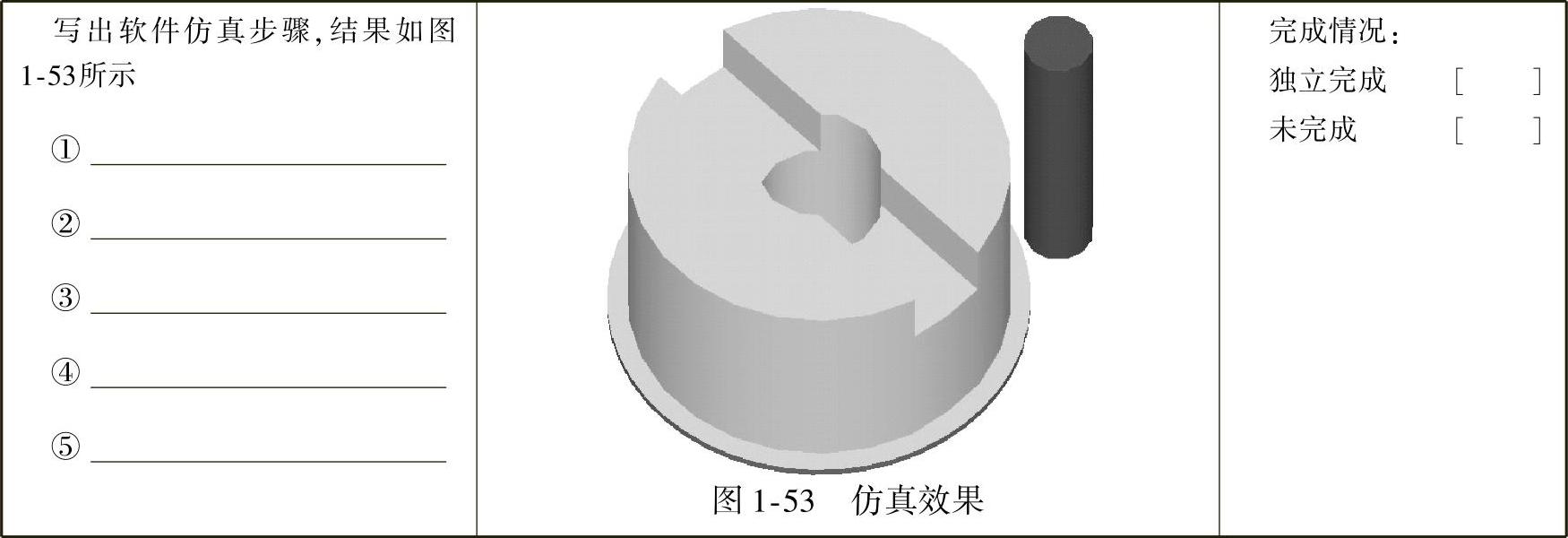

7)软件仿真。

2.半联轴器工序1

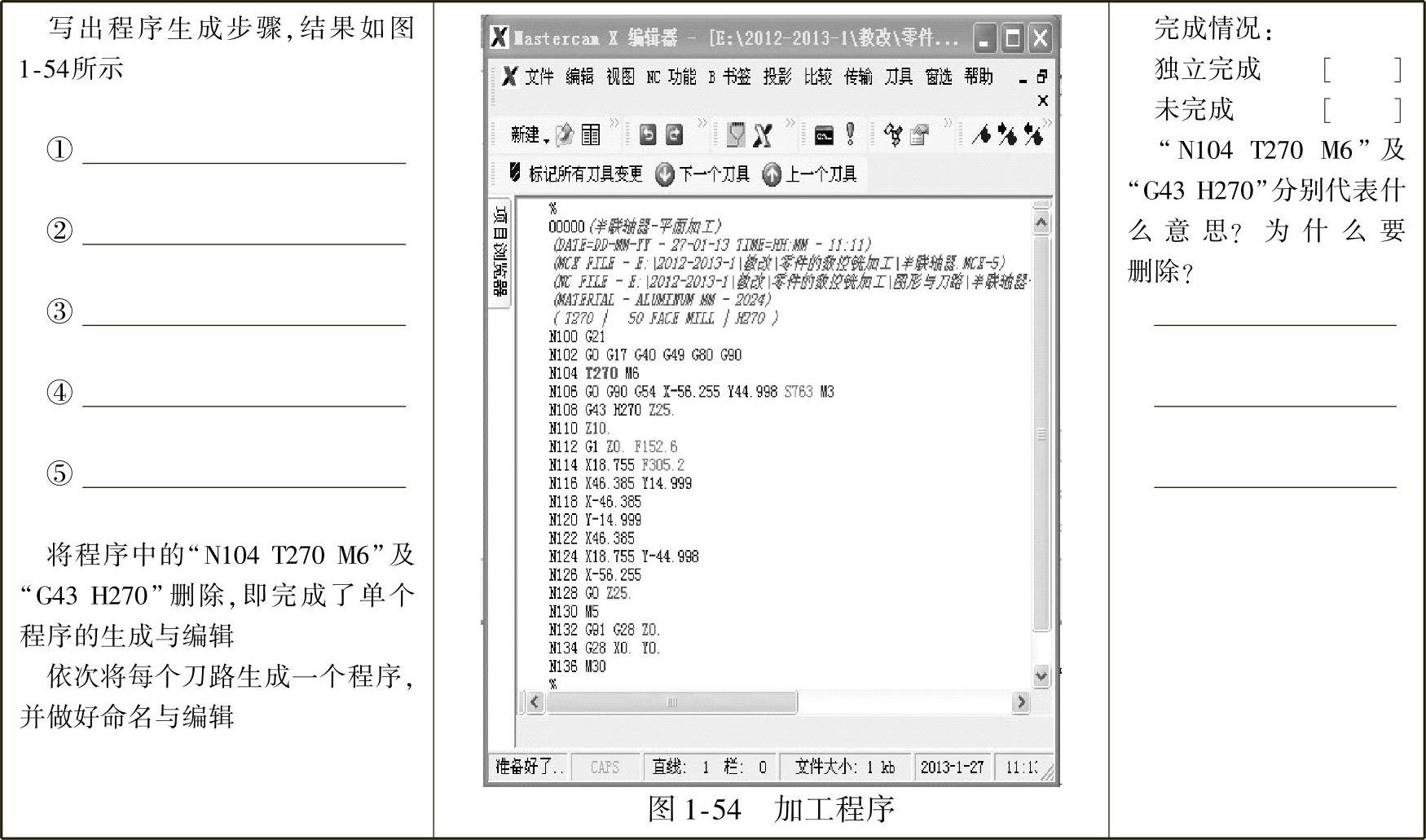

1)程序生成与修正。

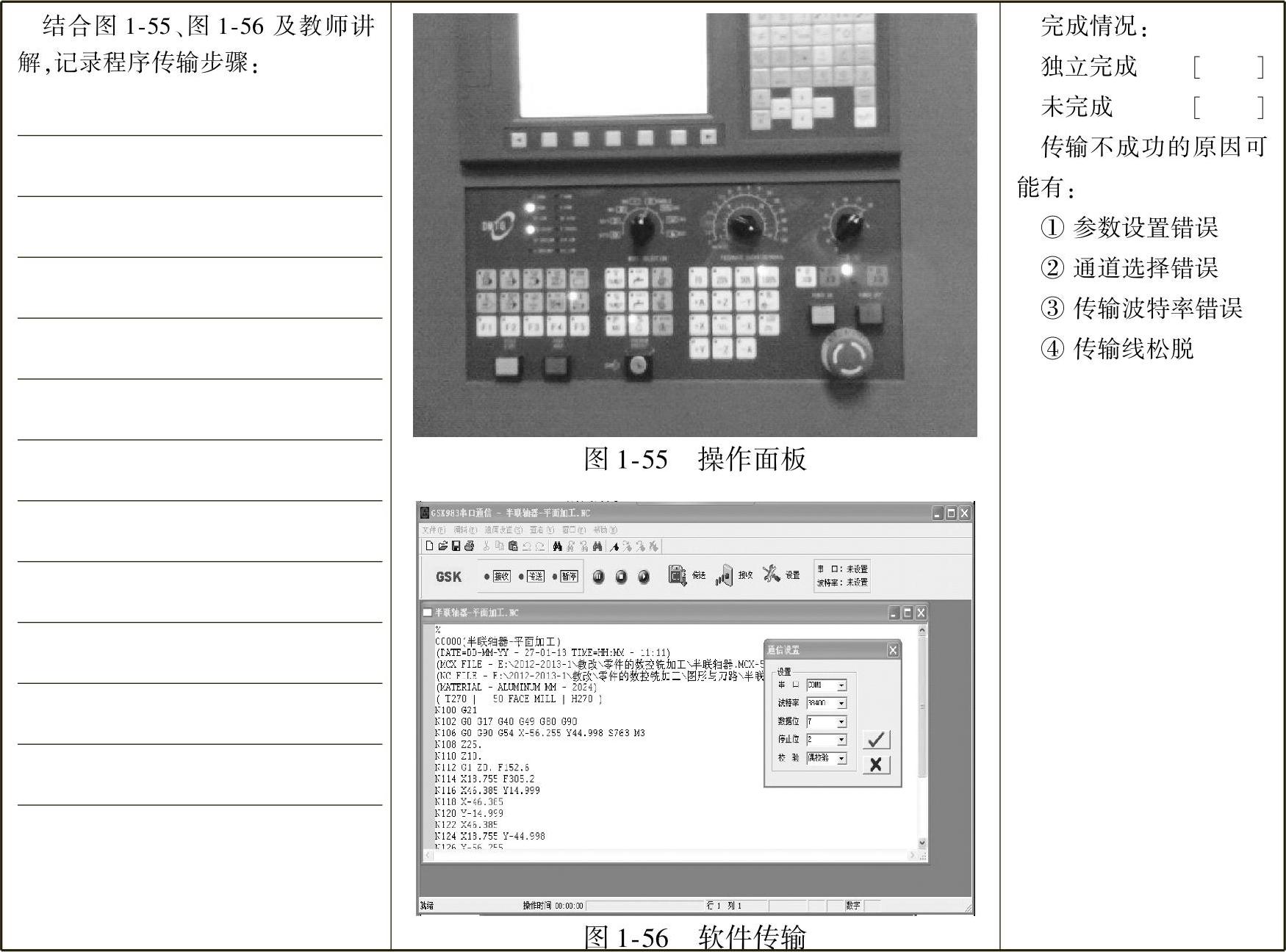

2)程序传输。

3)工序1粗加工。

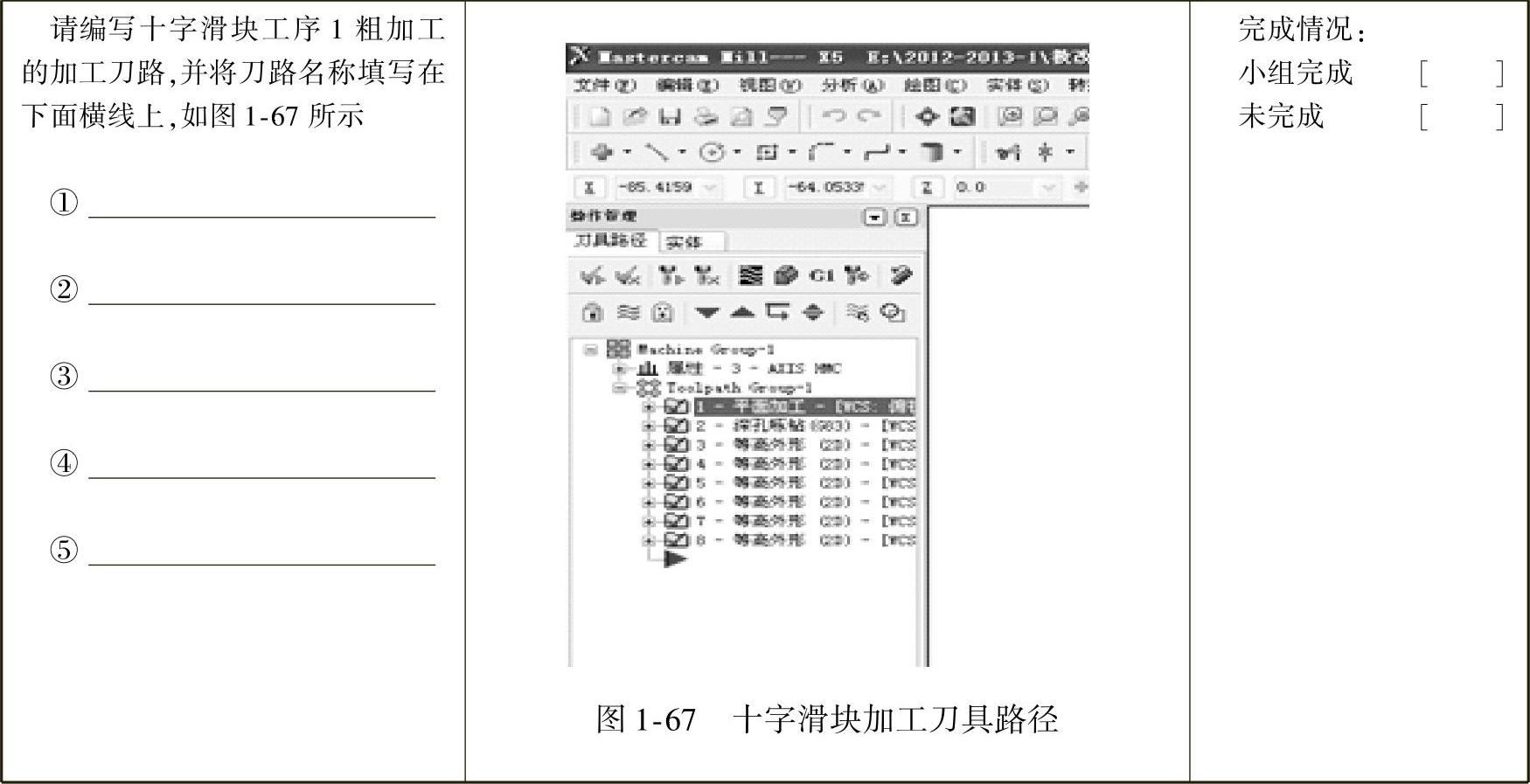

4)工序1精加工的上部粗加工完成后,检测工件,将结果填入表1-12。

表1-12 工序1精加工检测表 (单位:mm)

根据计算得出的精修量,对粗加工中的加工余量进行调整,生成精加工程序并运行程序加工。工序1的全部加工完成。

3.半联轴器工序2

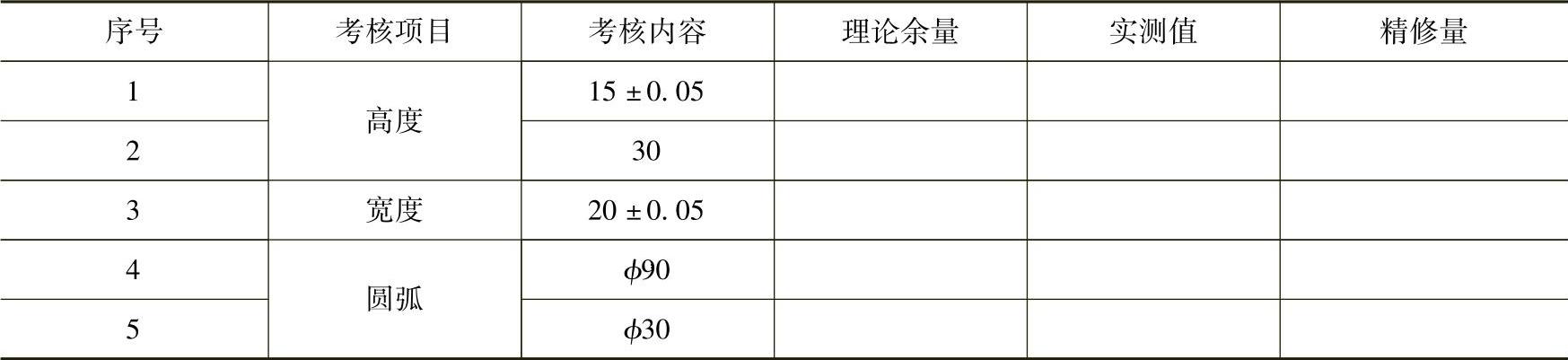

1)刀路编写。

2)程序生成与粗加工。

3)半联轴器工序2半精加工的粗加工完成后,检测工件,将结果填入表1-13。

表1-13 工序2半精加工检测表

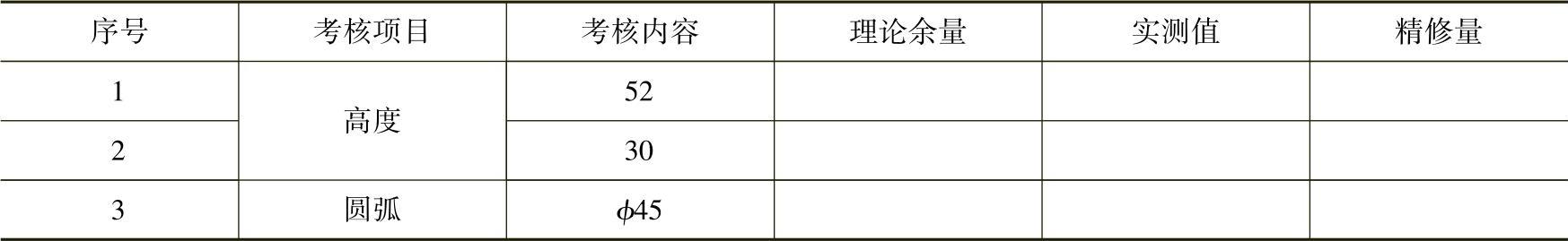

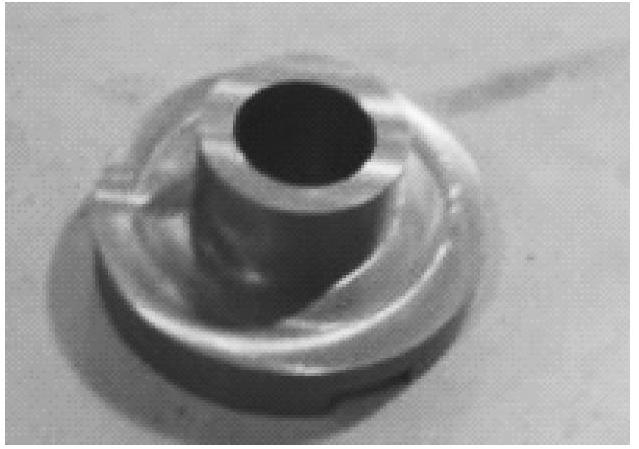

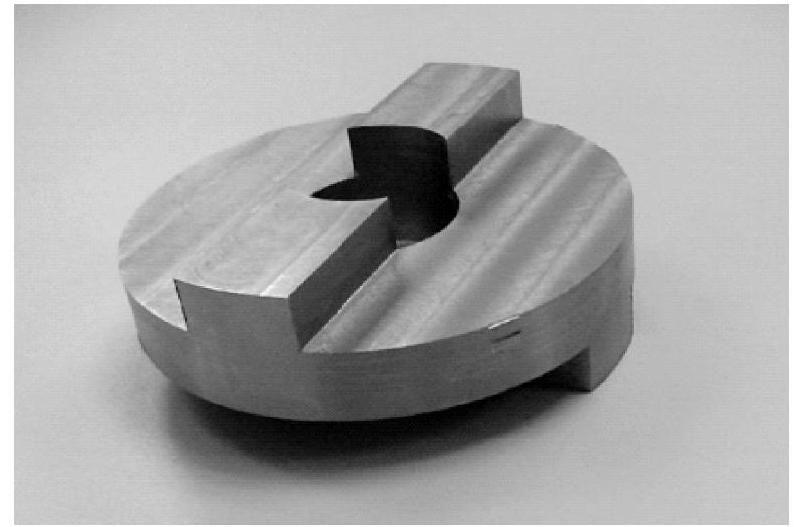

根据计算得出的精修量,对粗加工中的加工余量进行调整,生成半精加工程序并运行程序加工。工序2的全部加工完成,完成半联轴器的加工,如图1-65、图1-66所示。

图1-65 半联轴器正面

图1-66 半联轴器背面

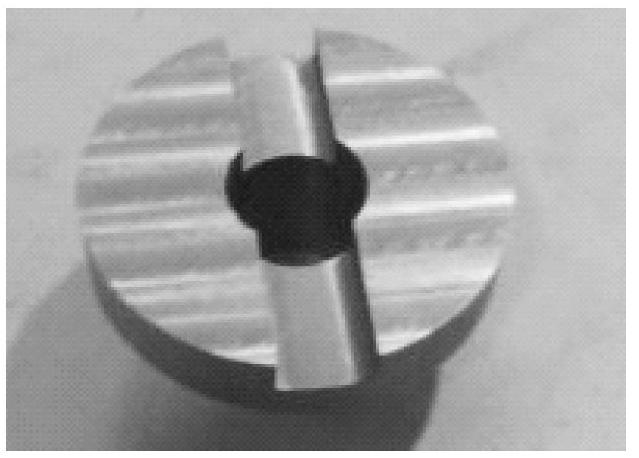

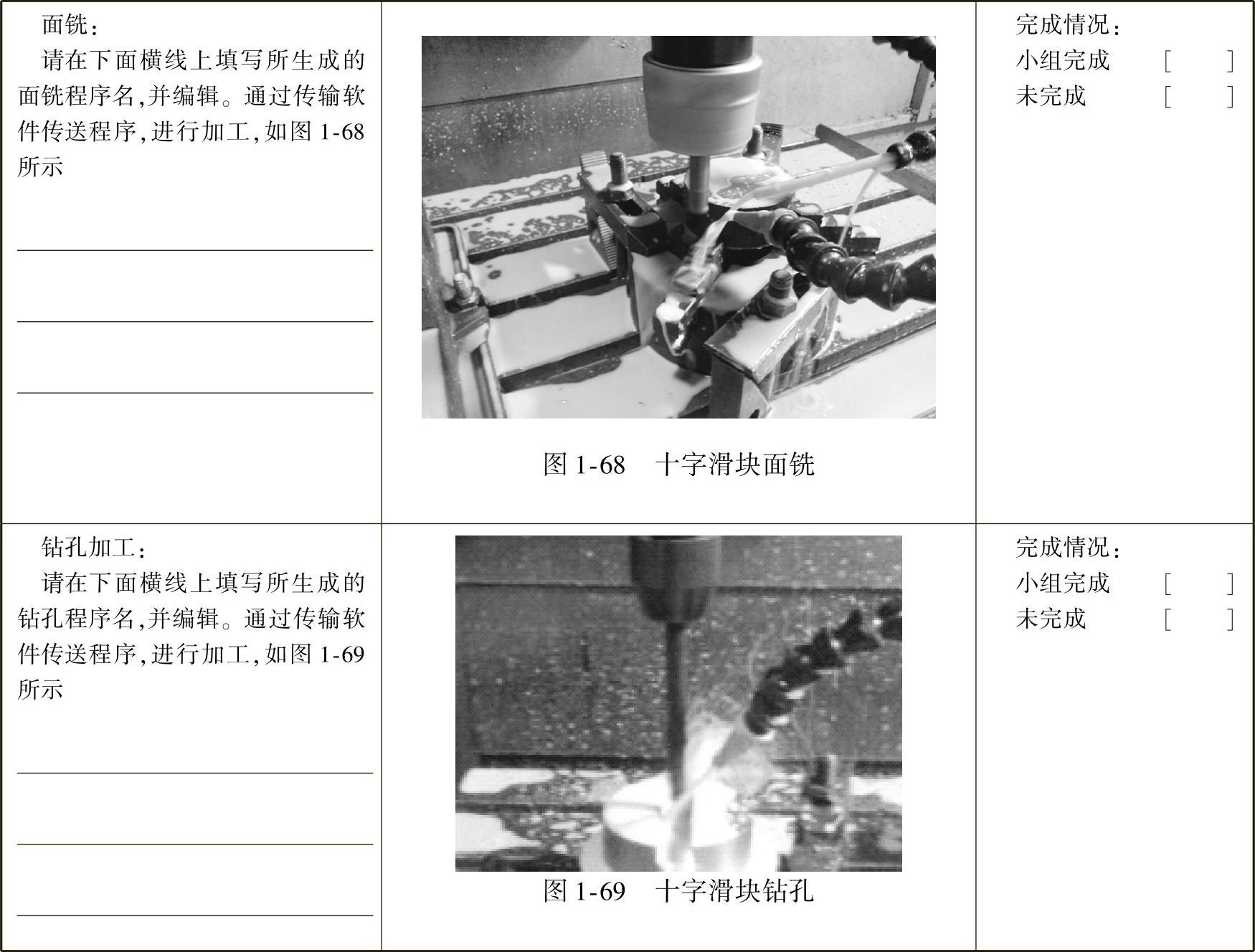

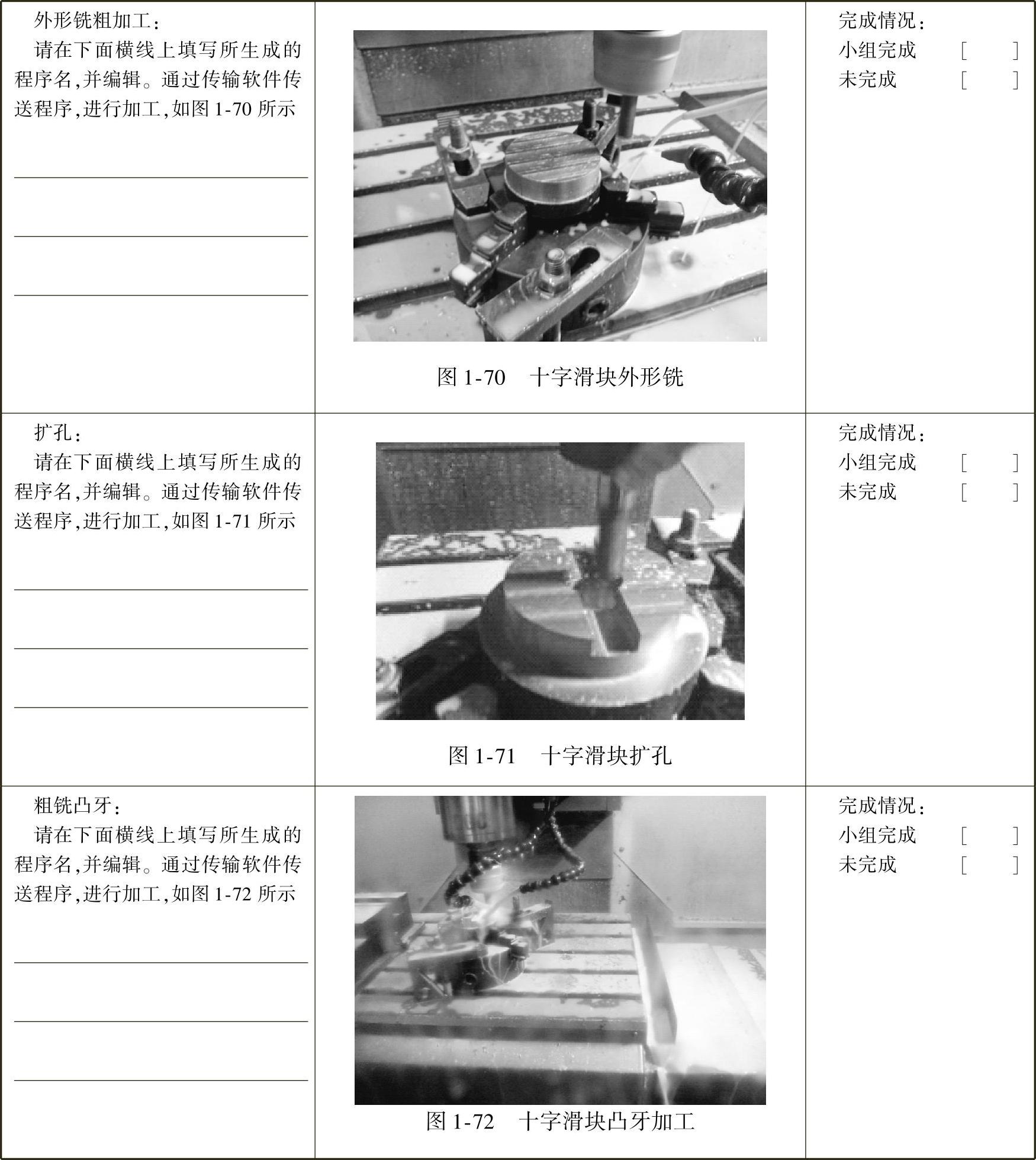

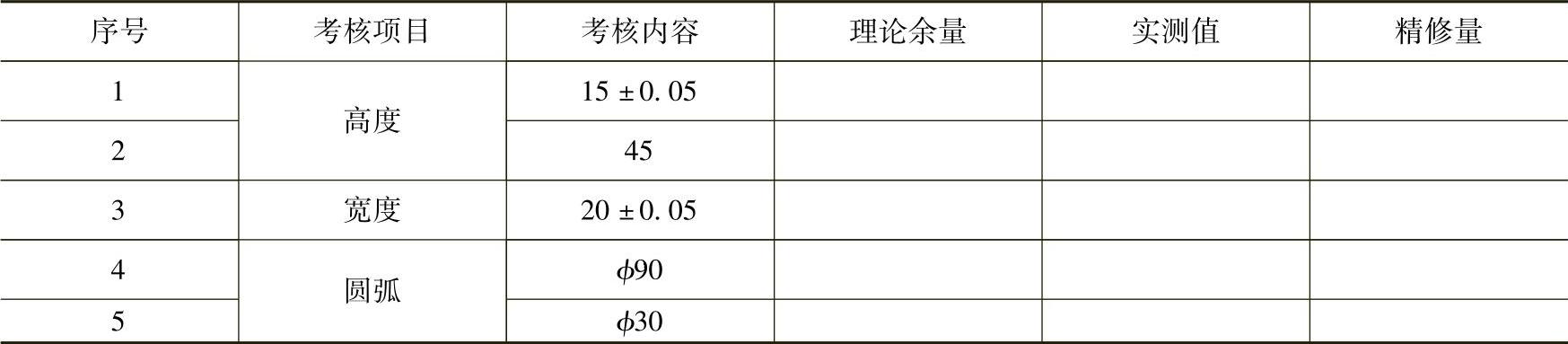

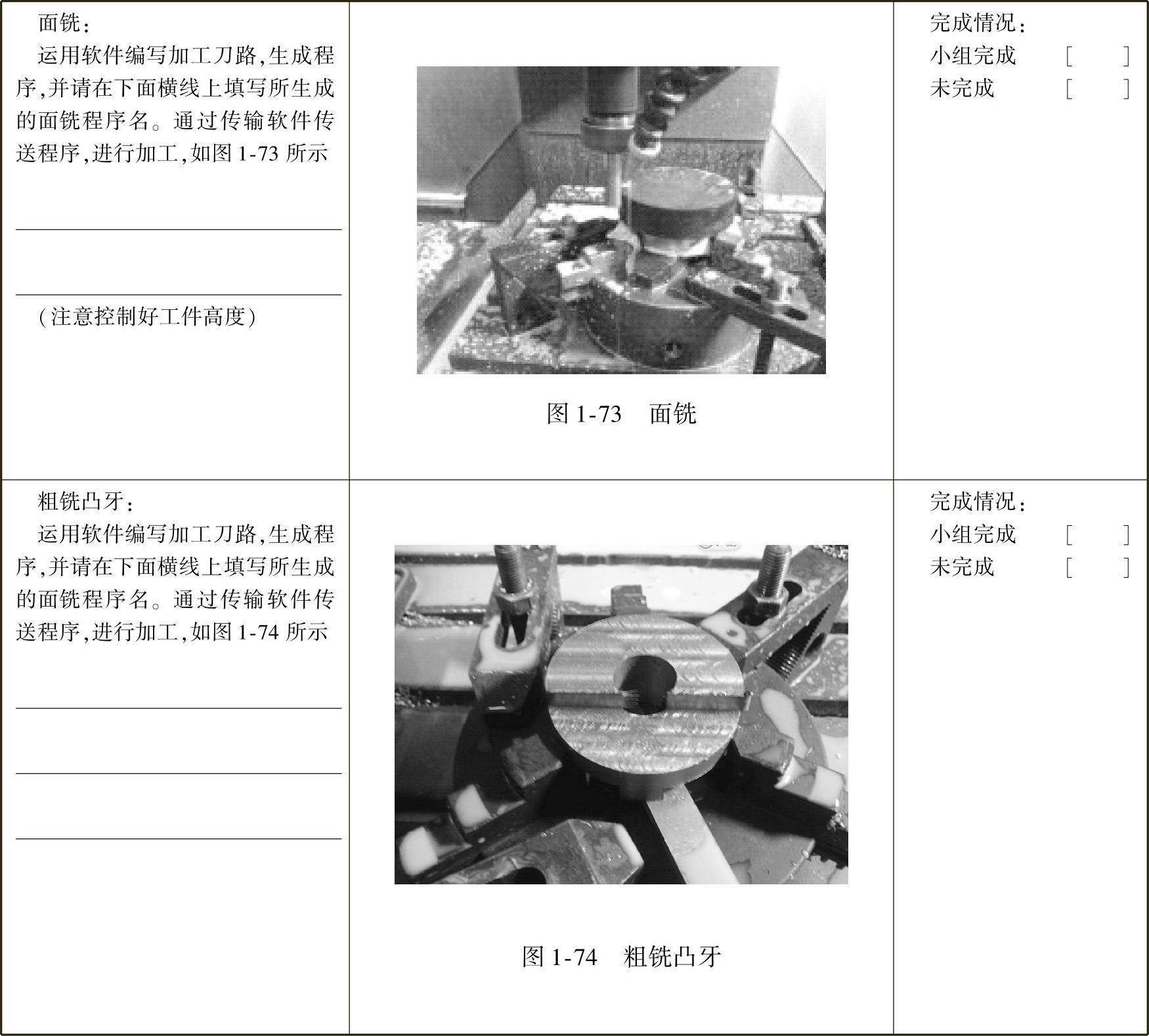

步骤五:十字滑块的加工

1.十字滑块工序1

1)刀路编写。

2)程序生成与粗加工。

3)十字滑块加工工序1的粗加工完成后,检测工件,将结果填入表1-14。

表1-14 十字滑块工序1粗加工检测表

根据计算得出的精修量,对粗加工中的加工余量进行调整,生成半精加工程序并运行程序加工。工序1的全部加工完成。

2.十字滑块加工工序2

1)十字滑块工序2粗加工。

2)十字滑块加工工序2粗加工完成后,检测工件,将结果填入表1-15。

表1-15 十字滑块工序2粗加工检测表

根据计算得出的精修量,对粗加工中的加工余量进行调整,生成半精加工程序并运行程序加工。工序2的全部加工完成。十字滑块加工完成,如图1-75所示,与半联轴器装配后效果如图1-76所示。

图1-75 十字滑块

图1-76 滑块联轴器

步骤六:机床清洁与保养

1)实训工场实行6S管理,应严格按照要求进行现场的清理清洁。请参考图1-77,填写6S名称并表述其含义:

1S____。

2S____。

3S____。

4S____。

5S____。

6S____。

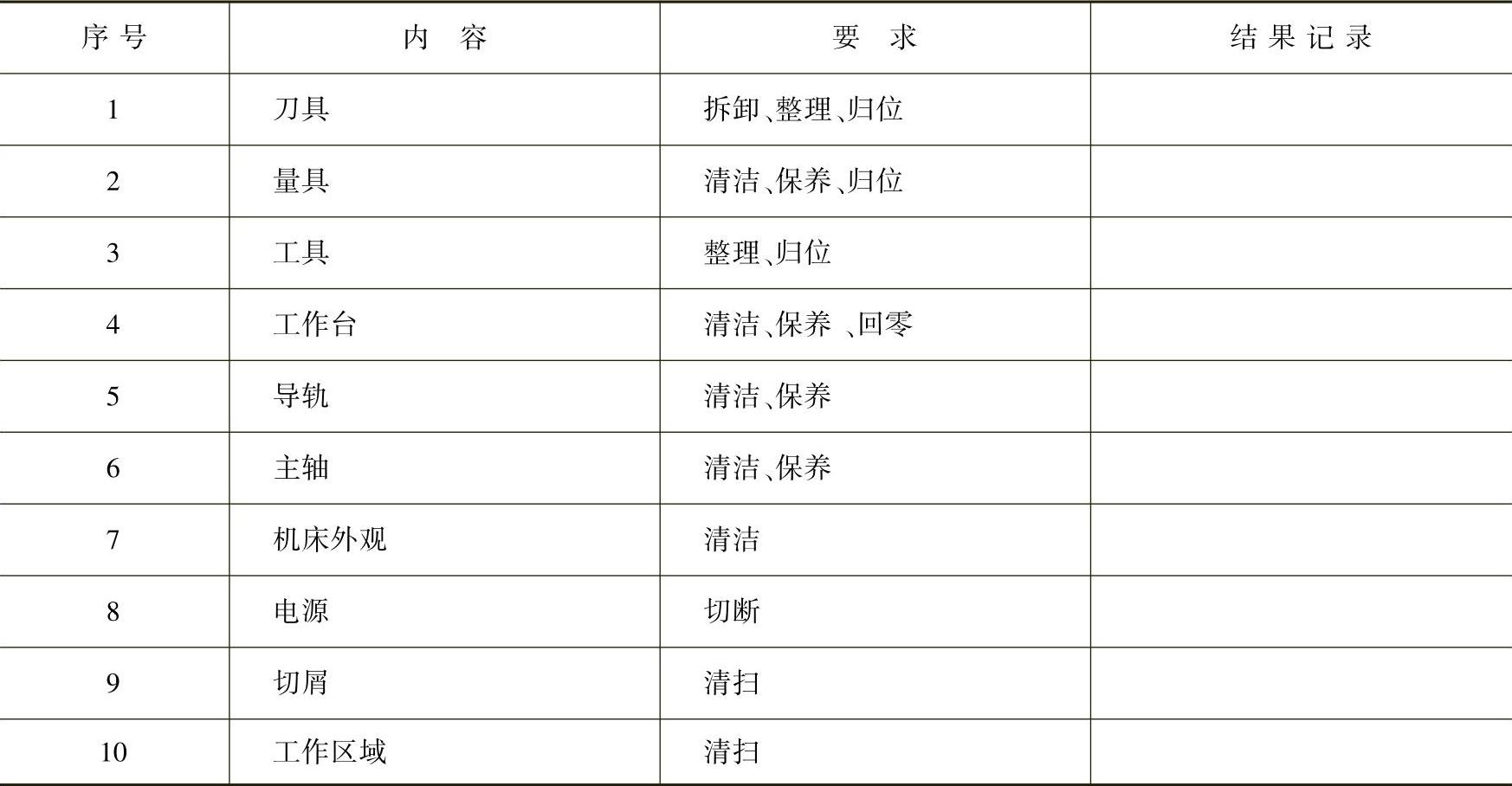

2)各小组进行机床清洁与保养,并由组长负责检查,记录在表1-16中。

图1-77 6S管理

表1-16 机床清洁与保养记录单

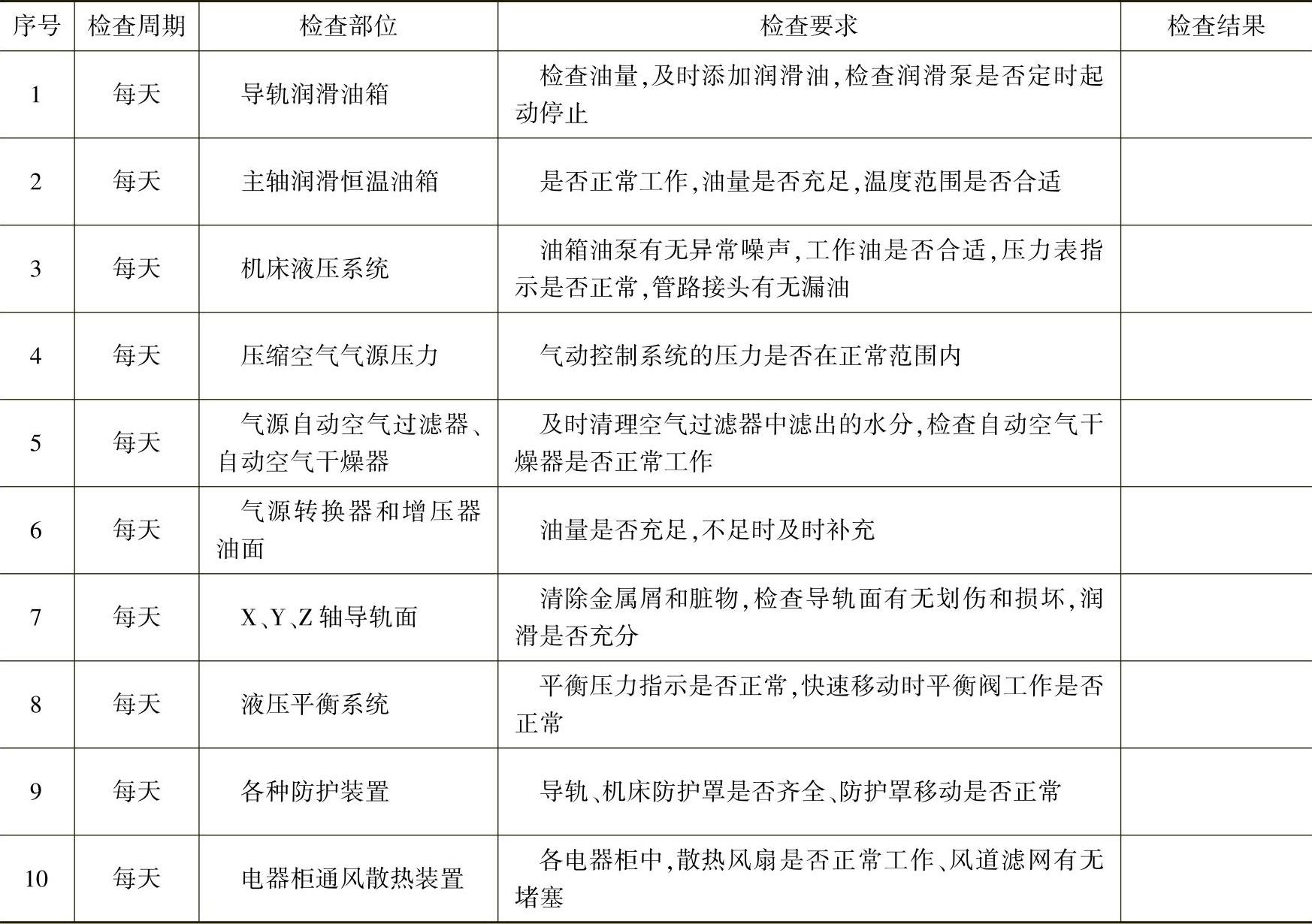

3)数控铣床日常维护(表1-17)

表1-17 数控铣床日常维护

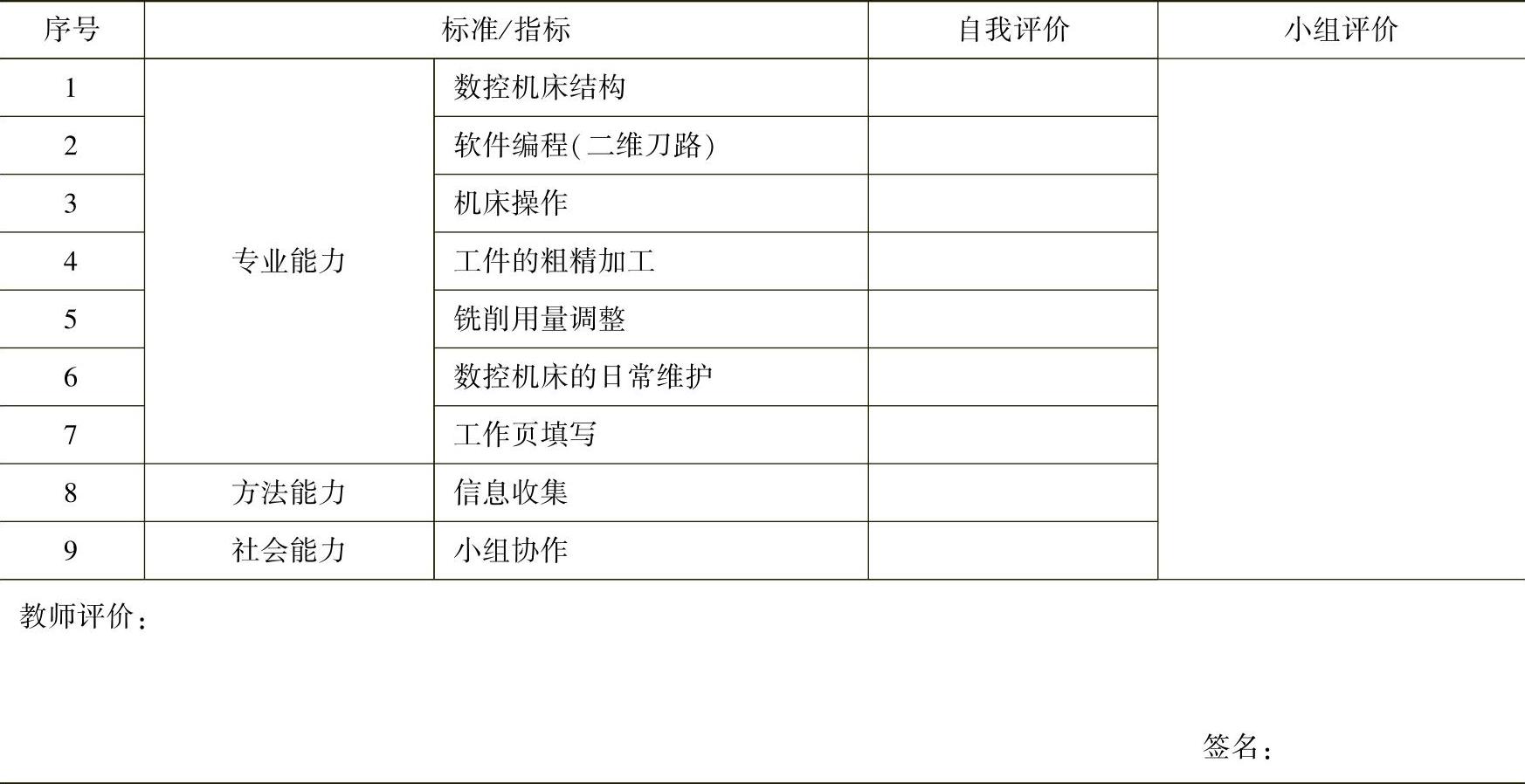

步骤七:小组活动评价

各组依据各自实训表现及学习情况完成评价表(表1-18)。

表1-18 活动三评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。