学习目标

1)能够正确描述数控铣床的基本结构。

2)能够正确表述数控铣床的加工特点及加工对象。

3)能正确的确定进给路线、工装夹具。

4)能正确计算铣削用量,填写加工工艺卡。

学习地点

数控铣学习工作站。

学习准备

派工单、图样、工艺卡、多媒体、互联网、视频、计算机、《数控铣工手册》。

学习过程

步骤一:认识数控铣床

1.定义

数控铣床是在普通铣床上集成了数字控制系统,可以在程序代码的控制下较精确地进行铣削加工的机床。

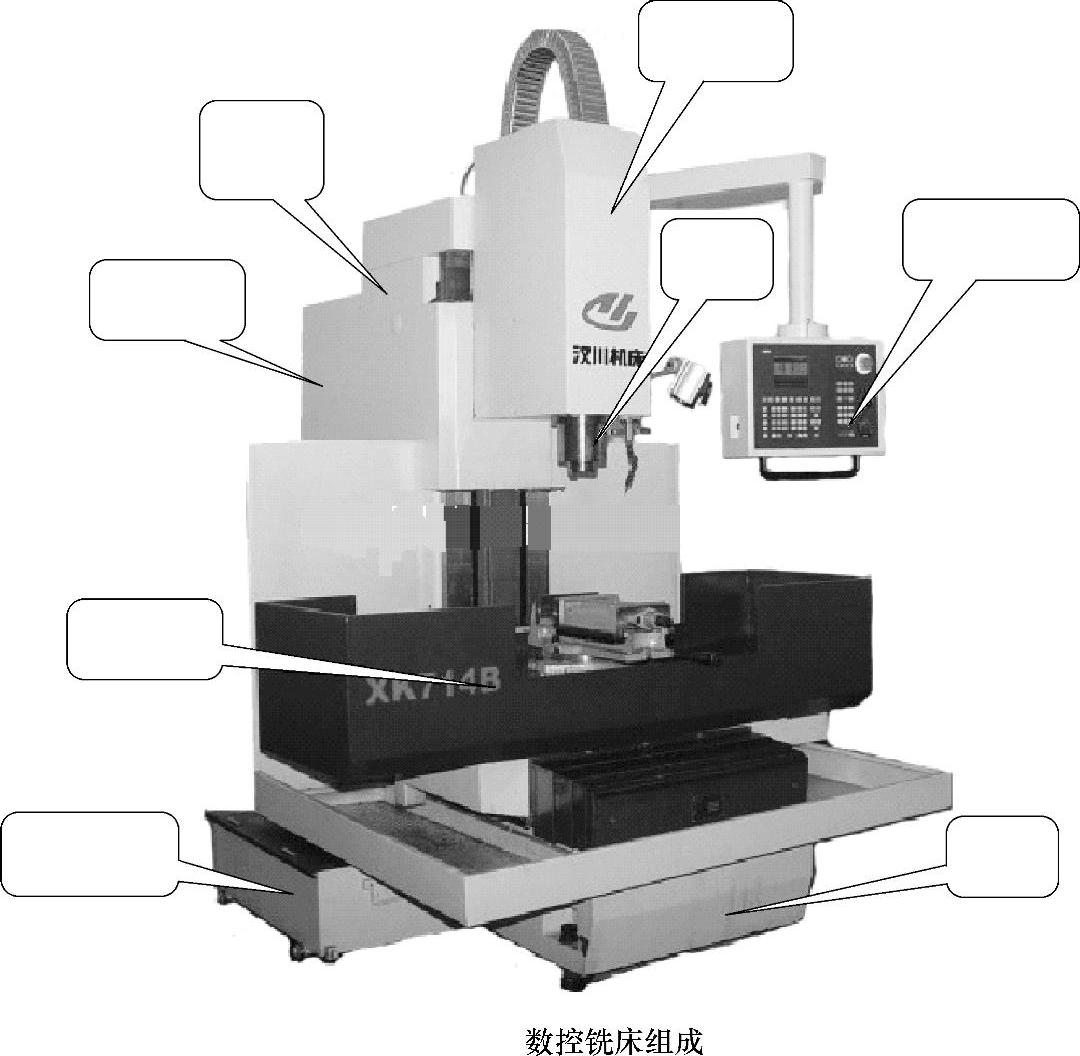

数控铣床一般由控制介质、数控装置、伺服系统、机床本体四部分组成。主要包括床身,主轴箱,工作台,升降台,辅助装置,如液压、气动、润滑、冷却系统,排屑和防护等装置,机床基础件,通常指底座、立柱、横梁等,它是整个机床的基础和框架,控制系统等。

请根据上面内容,并查找资料,在图1-27方框中填写相应名称。

2.特点

数控铣削加工除了具有普通铣床加工的特点外,还有如下哪些特点(在你认为对的内容后面打“√”)。

图1-27 数控铣床

1)零件加工的适应性强、灵活性好,能加工轮廓形状特别复杂或难以控制尺寸的零件,如模具类零件、壳体类零件等。 ( )

2)能加工普通机床无法加工或很难加工的零件,如用数学模型描述的复杂曲线零件,以及三维空间曲面类零件。 ( )

3)能加工一次装夹定位后,需进行多道工序加工的零件。 ( )

4)加工精度高,加工质量稳定可靠。 ( )

5)生产自动化程度高,可以减轻操作者的劳动强度,有利于生产管理自动化。 ( )

6)生产效率高。 ( )

7)能够加工涡轮叶片等高难度零件。 ( )

3.加工对象

下面哪些类型的工件适合于铣削加工(在你认为对的内容后面打“√”)。

1)平面类零件。 ( )

2)曲面类零件。 ( )

3)变斜角类零件。 ( )

4)轴类零件。 ( )

5)箱体类零件。 ( )

6)螺旋桨。 ( )

4.功能

数控铣床的主要功能有哪些(在你认为对的后面打“√”)。

1)具有点位控制功能、连续轮廓控制功能。 ( )

2)具有刀具半径自动补偿功能、镜像加工功能、固定循环功能。 ( )

3)特殊功能是指数控铣床在增加了某些特殊装置或附件后,分别具有或兼备的一些特殊功能。 ( )

4)具有刀具长度补偿功能。 ( )

5)具有靠模加工功能、自动变换工作台功能、自适应功能、数据采集功能。 ( )

6)可以对工件进行钻、扩、铰、锪和镗孔加工与攻螺纹。 ( )

5.型号

本次加工所用机床是(请仔细查看实习现场的数控铣床型号)。

请查阅《数控铣工手册》,明确数控铣床型号代码各字母的含义,并记录在下面的横线上。

____

步骤二:走刀路线的确定

1.走刀路线的确定原则

1)在保证加工质量的前提下,应寻求最短走刀路线,以减少整个加工过程中的空行程时间,提高加工效率。

2)保证零件轮廓表面粗糙度要求,当零件的加工余量较大时,可采用多次进给逐渐切削的方法,最后留少量的精加工余量(一般为0.2~0.5mm),安排在最后一次走刀连续加工出来。

3)刀具应沿切线方向切入和切出,并且在轮廓切削过程中要避免停顿,以免因切削力突然变化而造成弹性变形,致使在零件轮廓上留下刀具的刻痕。

2.顺、逆铣及切削方向和方式的确定

在铣削加工中,若铣刀的走刀方向与在切削点的切削分力方向相反,则称为顺铣,反之称为逆铣。由于采用顺铣方式时,零件的表面质量和加工精度较高,并且可以减少机床的“颤振”,所以在铣削加工零件轮廓时,应尽量采用顺铣的加工方式。

若要铣削内沟槽的两侧面,就应来回走刀两次,保证两侧面都是顺铣加工方式,以使两侧面具有相同的表面质量。

3.基面先行

零件上用作定位装夹精基准的表面应优先加工出来,这样定位精确,装夹误差小。如箱体零件总是先加工定位用的平面和两个定位孔,再以平面和定位孔为精基准面装夹定位后,加工其他孔系和平面。

4.先粗后精

铣削过程中,应按粗加工、半精加工、精加工的顺序依次进行。

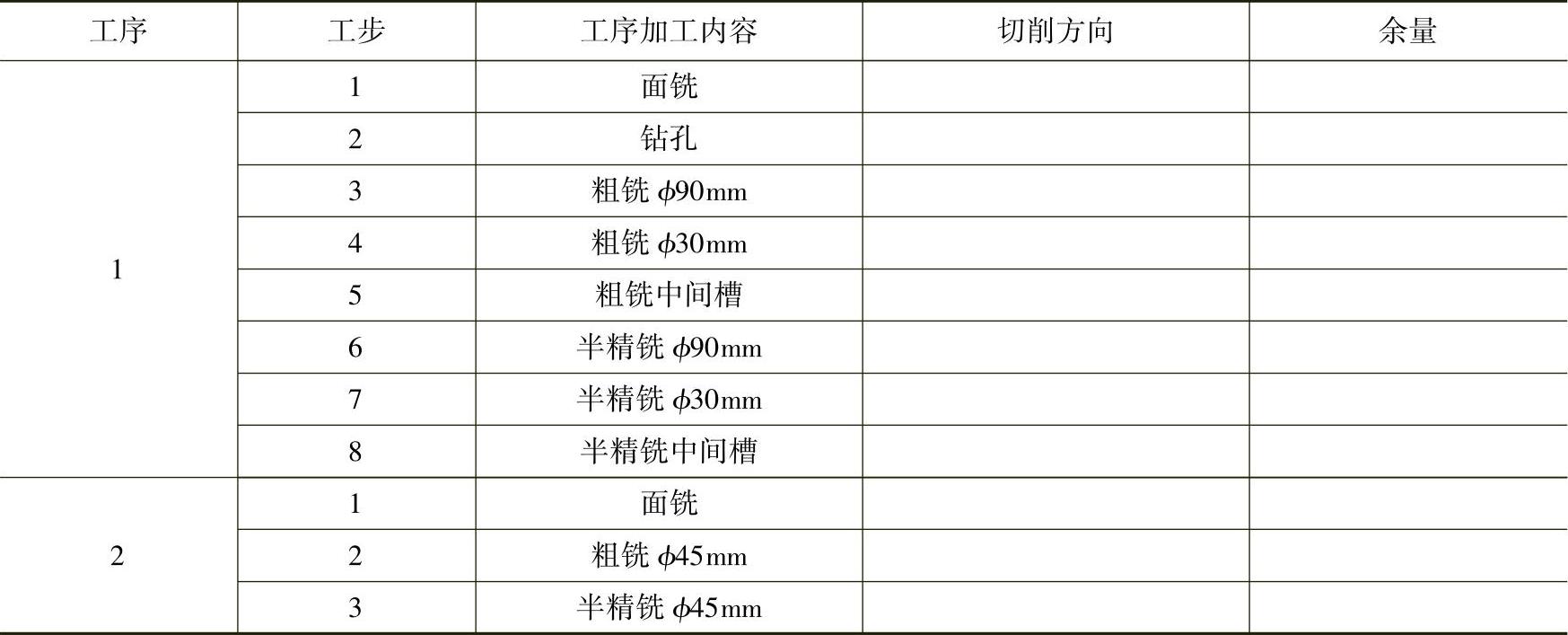

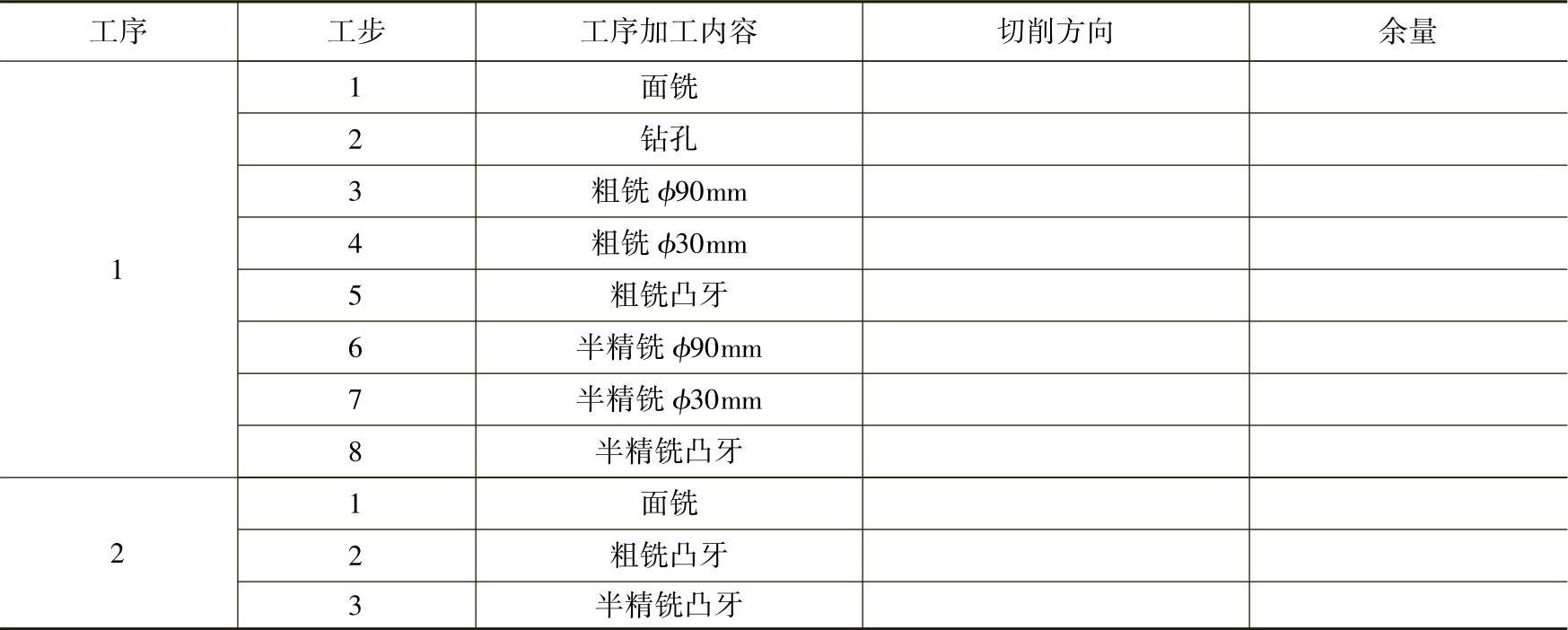

5.半联轴器加工路线(表1-4)

表1-4 半联轴器加工路线

6.十字滑块加工路线(表1-5)

表1-5 十字滑块加工路线

步骤三:夹具选择及零件装夹

铣床夹具主要用于加工零件上的平面、凹槽、花键及各种成形面,是最常用的夹具之一。主要由____、____、____、____、____组成。铣削加工时,切削力较大,又是断续切削,振动较大,因此铣床夹具的夹紧力要求较大,夹具刚度、强度要求都比较高。

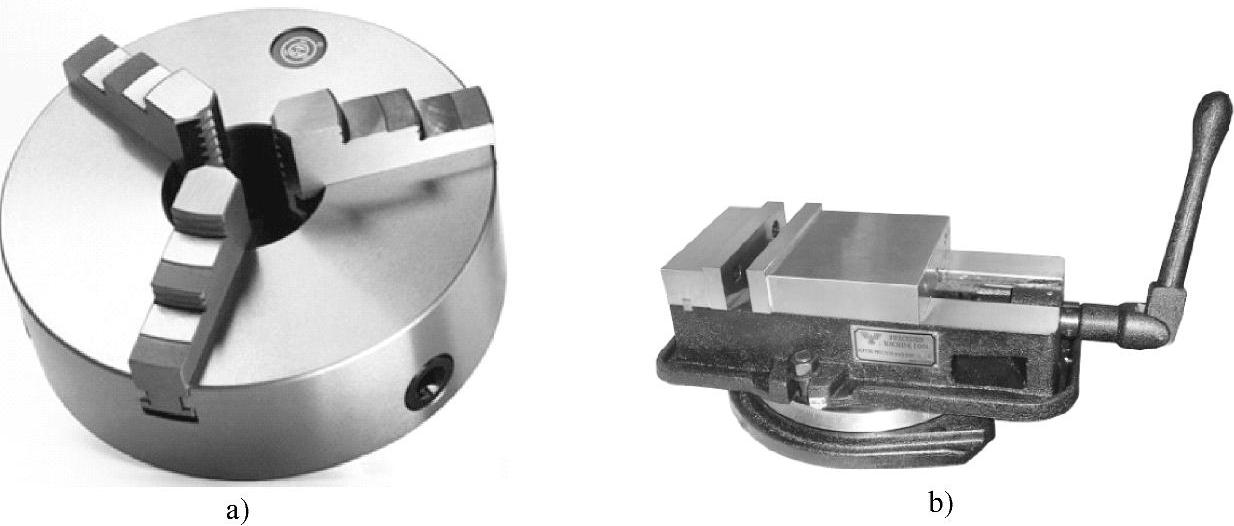

1)图1-28a、b所示分别是、。

图1-28 自定心卡盘与机用虎钳

2)本次任务的工件选用进行装夹,理由是____。

步骤四:对刀点和换刀点的确定

1.对刀点

对刀点是指在数控机床上加工零件时,刀具相对零件运动的起始点。对刀点也称作程序起始点或起刀点(请在图样上标出对刀点)。

定义对刀点的目的是确定程序原点在机床坐标系中的位置,对刀点可与程序原点重合,也可在任何便于对刀之处,但该点与程序原点之间必须有确定的坐标联系。

2.刀位点

刀位点是刀具的定位基准点。常用刀具的刀位点规定:(https://www.xing528.com)

1)立铣刀、端铣刀的刀位点是____。

2)球头铣刀的刀位点是____。

3)车刀的刀位点是____。

4)钻头的刀位点是____。

3.换刀点

对数控车床、镗铣床、加工中心等多刀加工数控机床,在加工过程中需要进行换刀,编程时应考虑不同工序之间的换刀位置来设置换刀点。

换刀点的位置应保证____。

此次任务的换刀点可以选在____。

步骤五:数控加工刀具的选择

1.面铣刀

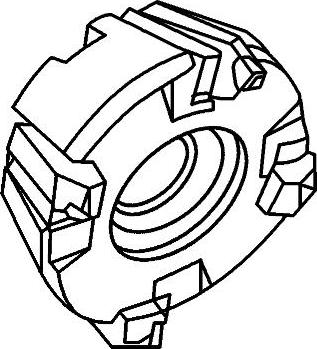

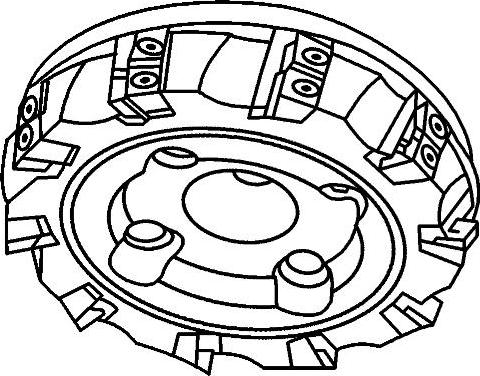

如图1-29所示,____主切削刃分布在圆柱或圆锥表面上,端面切削刃为副切削刃,铣刀的轴线垂直于被加工表面。按刀齿材料可分为____和____两大类,多制成套式镶齿结构,刀体材料为40Cr。

硬质合金面铣刀与高速钢铣刀相比,铣削速度____、加工表面质量也____,并可加工带有硬皮和淬硬层的工件,故得到广泛应用。硬质合金面铣刀按刀片和刀齿的安装不同,可分为整体式、机夹—焊接式和可转位式三种。请分别将对应的类型填写在图1-30、图1-31、图1-32下方的横线上。

图1-29 面铣刀

图1-30 面铣刀

图1-31 面铣刀

图1-32 面铣刀

2.麻花钻

____是通过其相对固定轴线的旋转切削,以钻削工件圆孔的工具。因其容屑槽成螺旋状,形似麻花而得名,如图1-33所示。

3.立铣刀

____的主切削刃在圆柱面上,端面上的切削刃是副切削刃,工作时不能沿着铣刀的轴向作进给运动,而应沿水平方向进行切削,只能对同一平面上的物体进行切削,由此而得名,如图1-34所示。

图1-33 麻花钻

图1-34 立铣刀

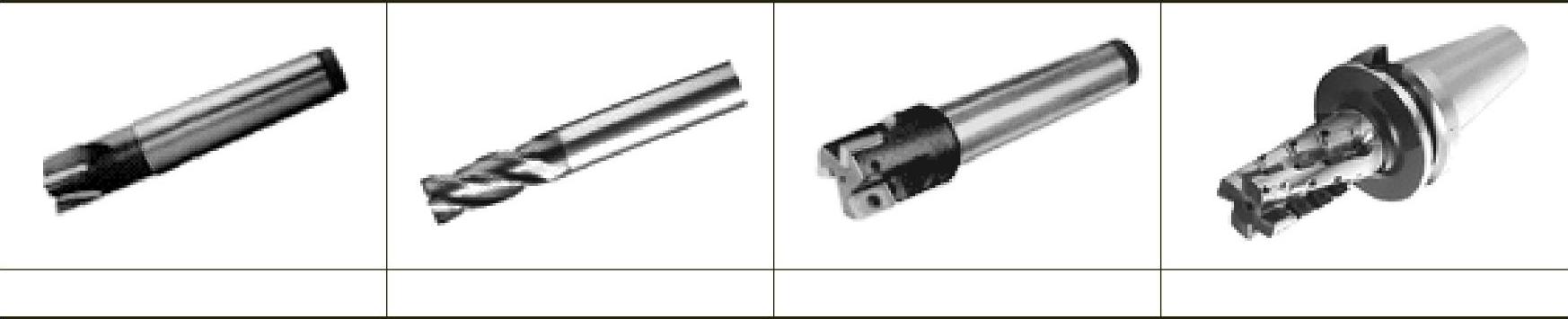

请查询资料,确认表1-6中分别是哪种铣刀,并填写在刀具下方(焊接立铣刀、合金涂层立铣刀、可转位立铣刀、可转位螺旋立铣刀)。

表1-6 铣刀类型

立铣刀主要参数包括:

1)刀具半径r应小于零件内轮廓最小曲率半径ρ。

2)零件的加工高度H≤(1/6~1/4)r。

3)不通孔或深槽选取l=H+(5~10)mm。

4)加工肋结构时刀具直径D=(5~10)b。

请按上述要求选择本次任务所用的刀具,并填入后面的工艺卡。

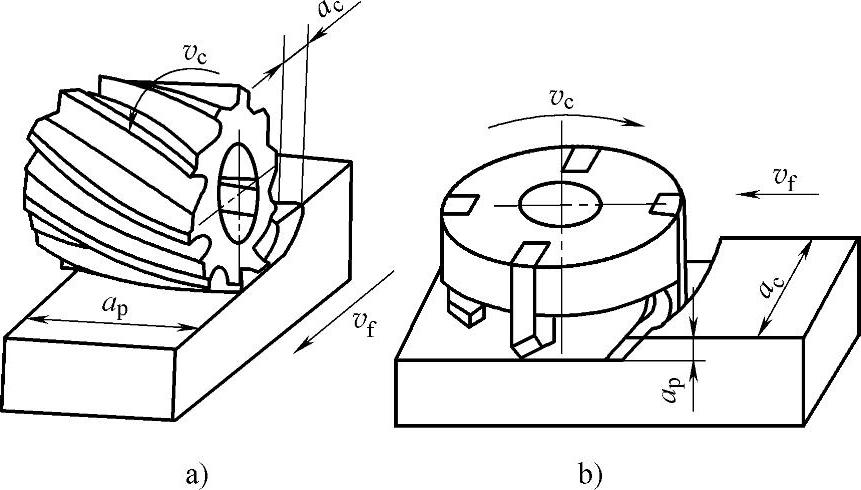

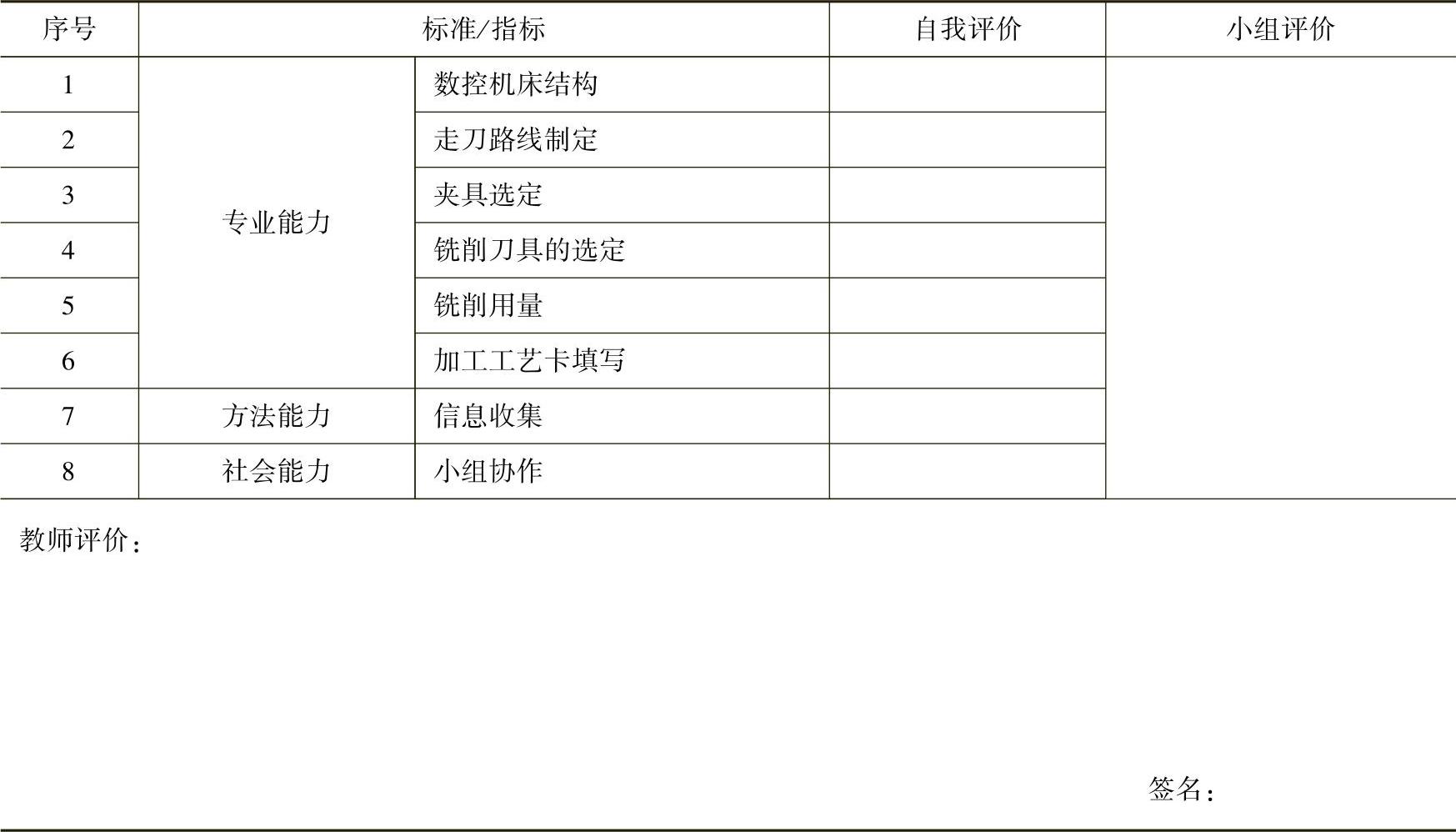

步骤六:铣削用量的选择(图1-35)

图1-35 铣削用量

1.铣削速度

铣削速度v指铣刀旋转的圆周线速度,单位为m/min,计算公式为

式中 d——铣刀直径(mm);

n——主轴(铣刀)转速(r/min)。

从上式可得到主轴(铣刀)转速的计算公式:

高速钢铣刀铣削速度为20~40m/min。

2.进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量。进给量有三种表示方法:

1)每齿进给量af:铣刀每转过一个刀齿,工件沿进给方向移动的距离,单位为mm/z。

2)每转进给量f:铣刀每转过一转,工件沿进给方向移动的距离,单位为mm/r。

3)每分钟进给量vf:铣刀每旋转1min,工件沿进给方向移动的距离,单位为mm/min。

三种进给量的关系为

vf=fn=afzn

式中 af——每齿进给量(mm/z);

n——主轴(铣刀)转速(r/min);

z——铣刀齿数。

高速钢铣刀每齿进给量为0.03~0.15mm/z。

3.铣削层用量

1)铣削宽度ae:铣刀在一次进给中所切掉的工件表层的宽度,单位为mm。一般立铣刀和面铣刀的铣削宽度约为铣刀直径的50%~60%。

2)背吃刀量ap:铣刀在一次进给中所切掉的工件表层的厚度,即工件已加工表面和待加工表面间的垂直距离,单位为mm。

3)立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,一般不超过7mm,防止背吃刀量过大而造成刀具损坏;精铣时的背吃刀量为0.05~0.3mm。面铣刀粗铣时的背吃刀量为2~5mm;精铣时的背吃刀量为0.1~0.50mm。

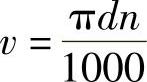

步骤七:完成加工工艺卡

1.半联轴器加工工艺卡(表1-7)

表1-7 半联轴器加工工艺卡

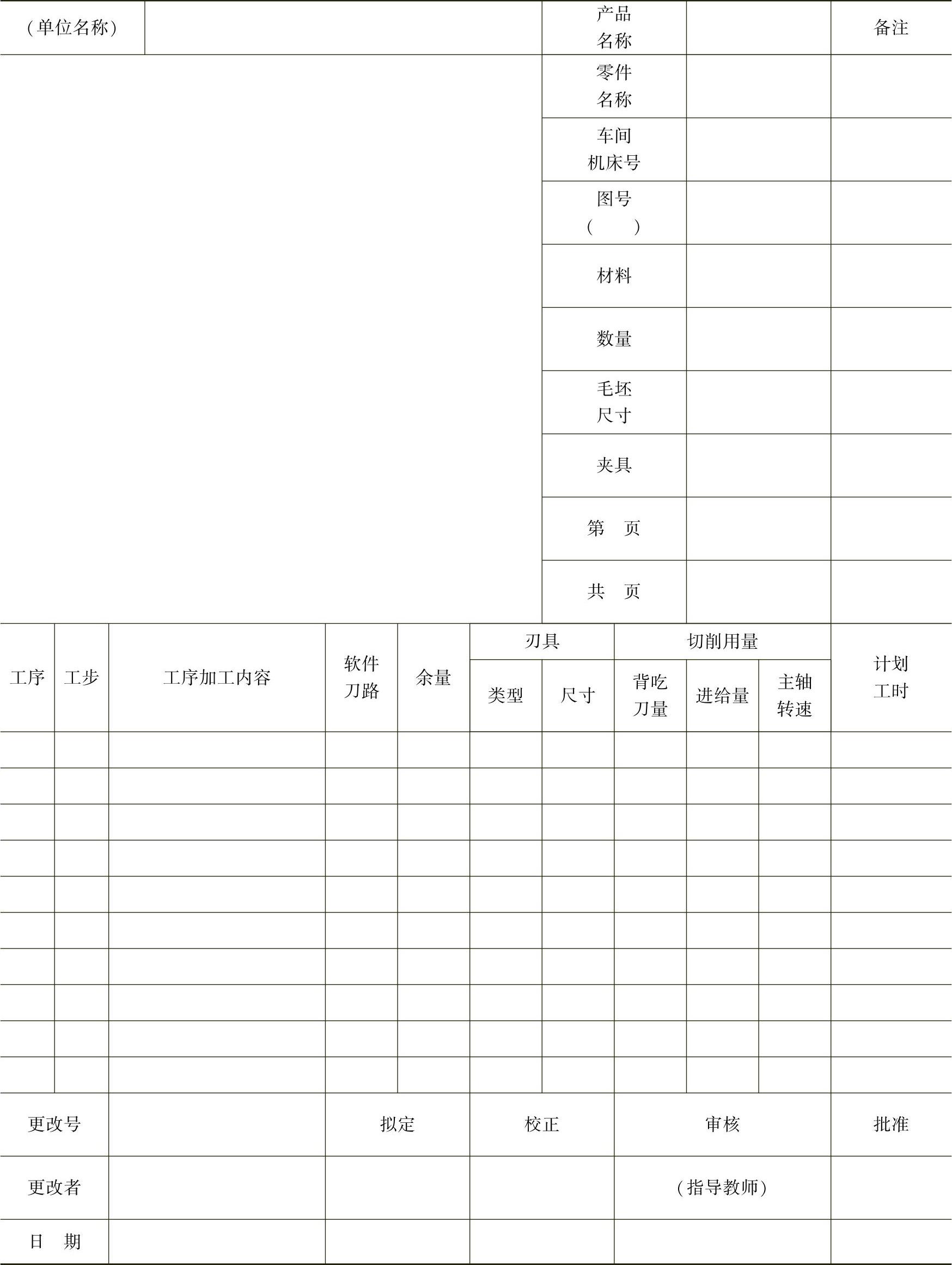

2.十字滑块加工工艺卡(表1-8)

表1-8 十字滑块加工工艺卡

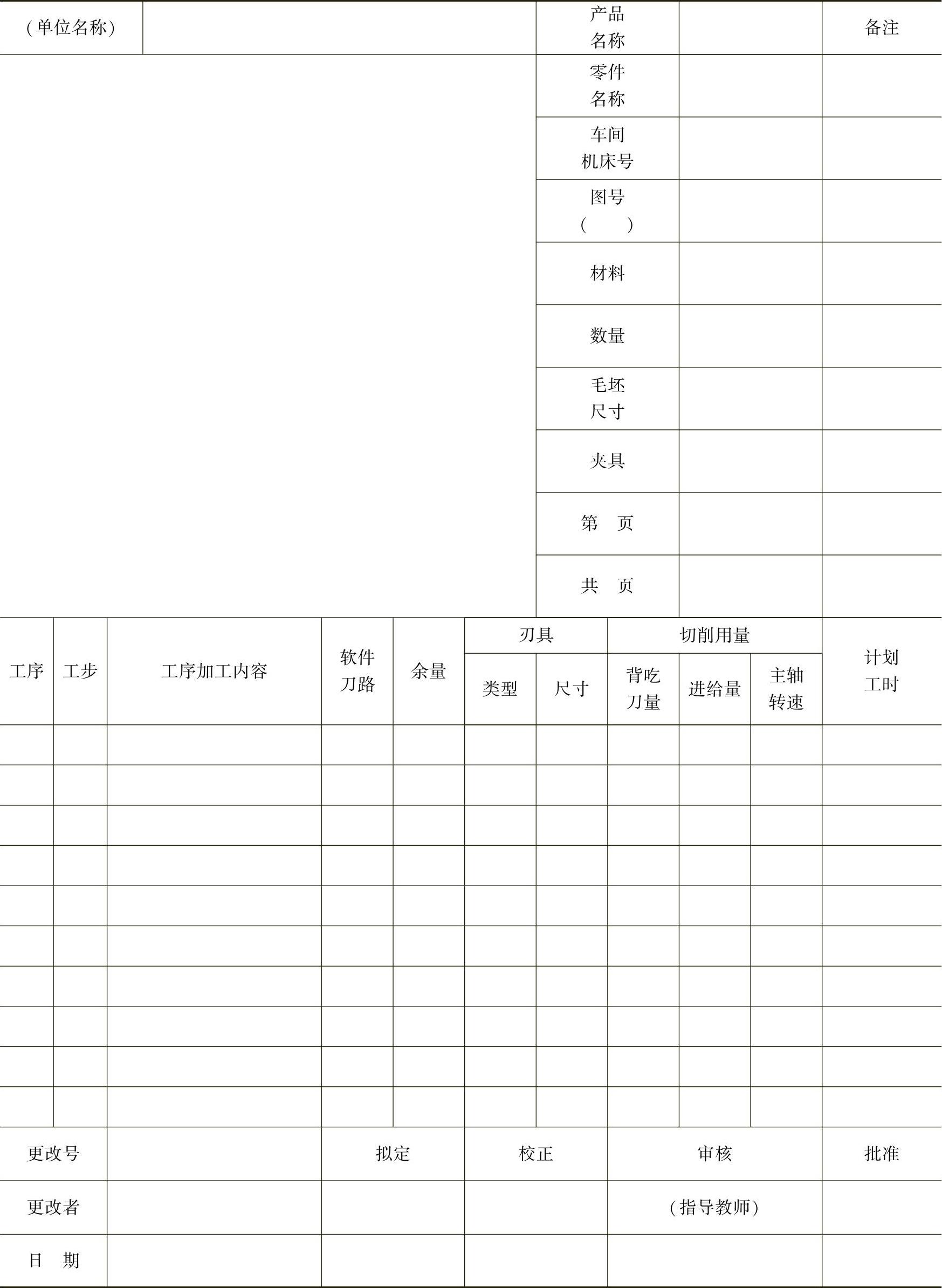

步骤八:工艺卡展示

请小组安排代表对本组的工艺卡制定情况作简单汇报,并结合本组学习情况完成评价表(表1-9)。

表1-9 活动二评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。