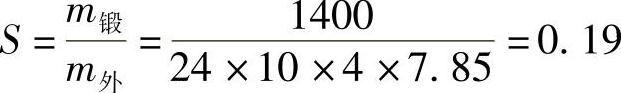

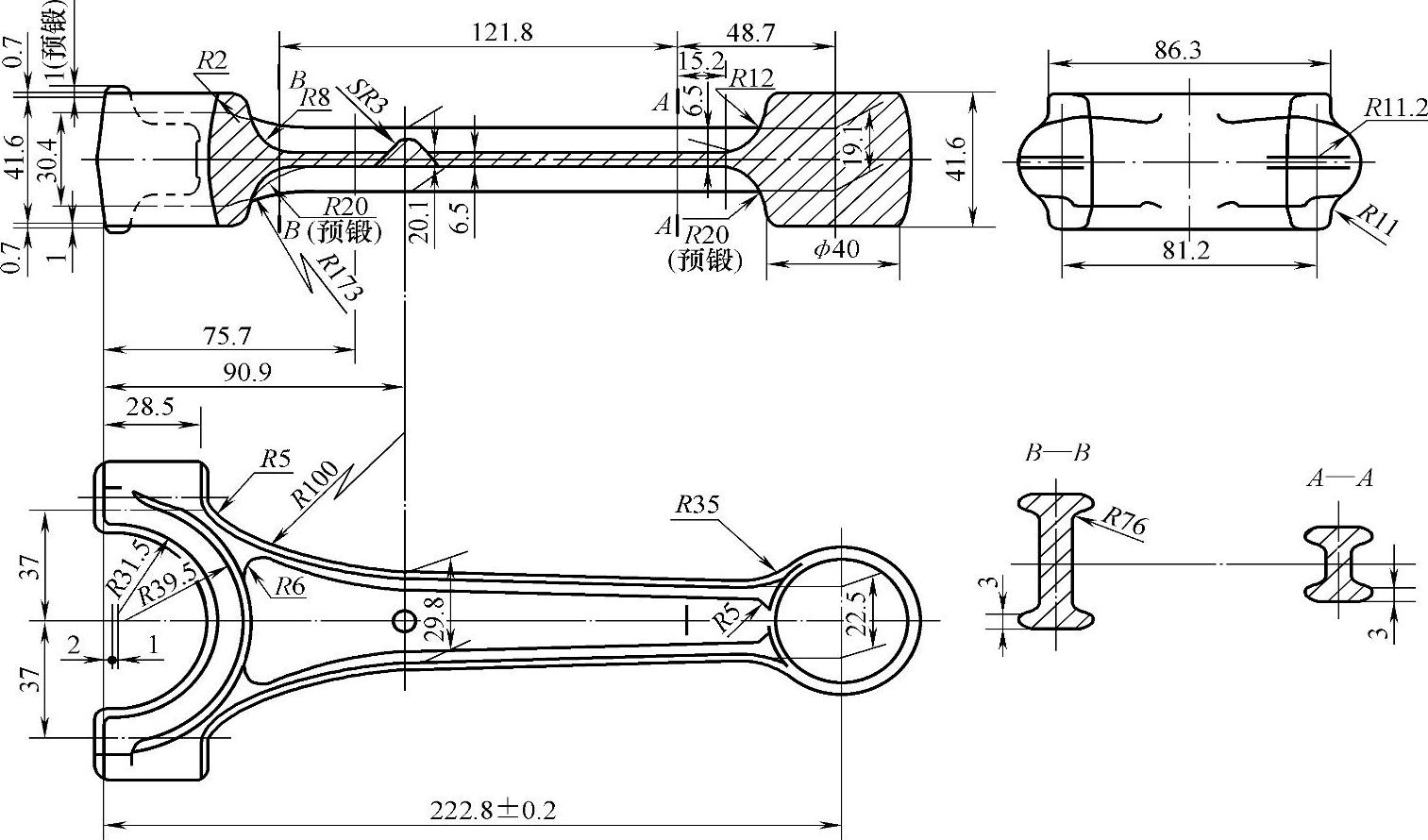

连杆是长轴类锻件中有代表性的锻件之一。现以汽车连杆为例,介绍它的锤模锻工艺流程制订以及锻模设计的内容和步骤。汽车连杆是汽车发动机的主要零件之一,工作时在高速下运转,工作条件比较繁重。连杆的形状比较复杂,既有和曲轴的拐颈相连接的半圆叉形大头部,又有工字形断面的杆部,还有通过活塞销与活塞相连接的小头部。除了叉部和小头部需要机械加工外,其他工字形断面杆部等都不加工,所以对连杆锻件的尺寸要求比较严。

1.根据零件图制订锻件图

(1)分模位置 从连杆零件的外形很容易确定锻件的分模位置(见图8-4),应选择在高度尺寸38mm的中间处,沿零件高度方向对称分模。

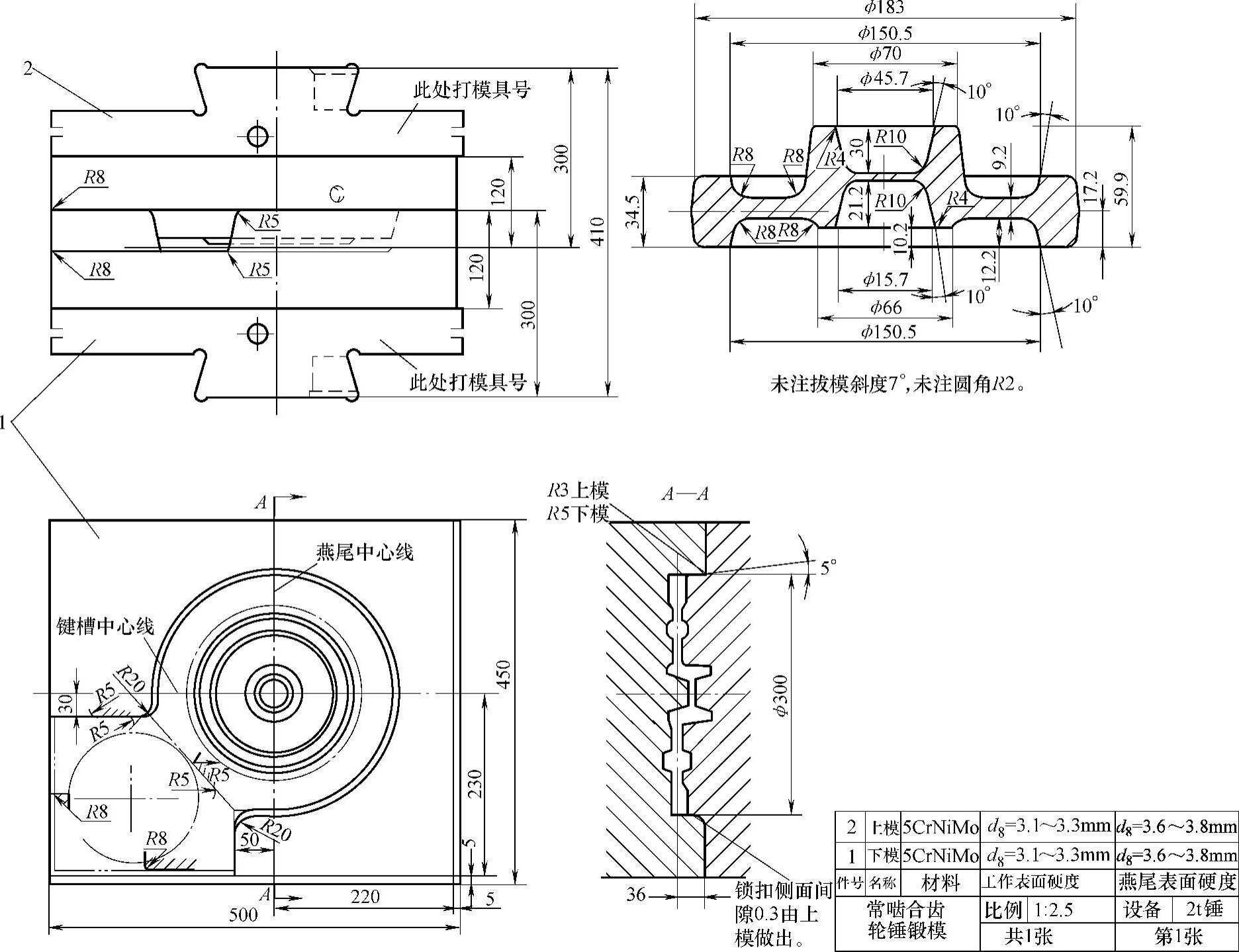

图8-3 常啮合齿轮锤锻模图

(2)公差和加工余量 估算锻件重量约1.4kg,连杆材料为40钢,即材质系数为M1。形状复杂系数:

为3级复杂系数S3。

由GB/T 12362—2003《钢质模锻件公差及机械加工余量》或表2-4查得:高度公差为 mm,长度公差为

mm,长度公差为 mm,宽度公差为

mm,宽度公差为 mm。

mm。

零件需磨削加工,即加工精度为F2,由表2-5查得高度及水平尺寸的单边余量均为1.7~2.2mm,一般取2mm。

在大量生产的条件下,连杆锻件在机械加工时用大小头端面定位,要求大小头端面在同一平面上的精度较高,100mm内为0.6mm,而模锻后的高度公差较大,达不到上述要求,故锻件在热处理后增加一道压印(平面冷精压)工序。锻件经压印后,机械加工余量可大大减小,取0.75mm,压印后的锻件高度公差取0.2mm。

连杆锻件压印后,大小头高度尺寸为(38+2×0.75)mm=39.5mm,单边压印余量取0.4mm,同时模锻后大小头部的高度尺寸为(39.5+2×0.4)mm=40.3mm。

图8-4 连杆零件图

由于压印需要余量,如锻件高度公差为负值时(-0.6mm),则实际单边压印余量仅0.1mm,为保证适当的压印余量,锻件高度公差调整为 mm。

mm。

由于压印后,锻件水平方向的尺寸稍有增大,故水平方向的余量可适当减小。

(3)模锻斜度 零件图上的技术条件中,已给出模锻斜度为7°。

(4)圆角半径 锻件高度余量为(0.75+0.4)mm=1.15mm,则需倒角的叉内圆角半径为(1.15+2)mm=3.15mm,取3mm,其余部位的圆角半径取1.5mm。

(5)技术条件

1)图上未标注的模锻斜度7°。

2)图上未标注的圆角半径1.5mm。

3)允许的错差量0.6mm。

4)允许的残留飞边量0.7mm。

5)允许的表面缺陷深度0.5mm。

6)锻件热处理:调质。

7)锻件表面清理:为了便于检查淬火裂纹,一般用酸洗。

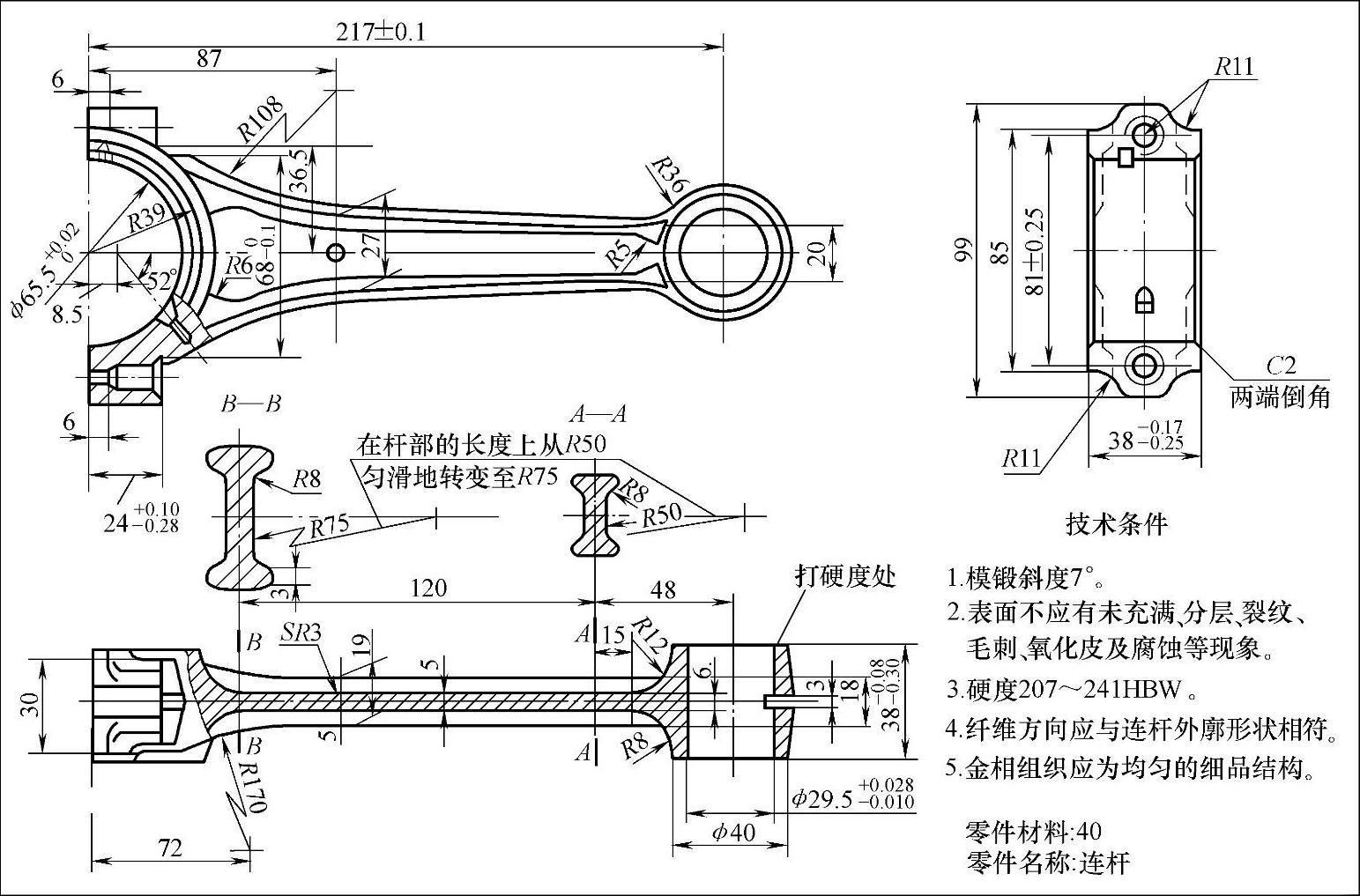

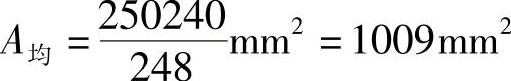

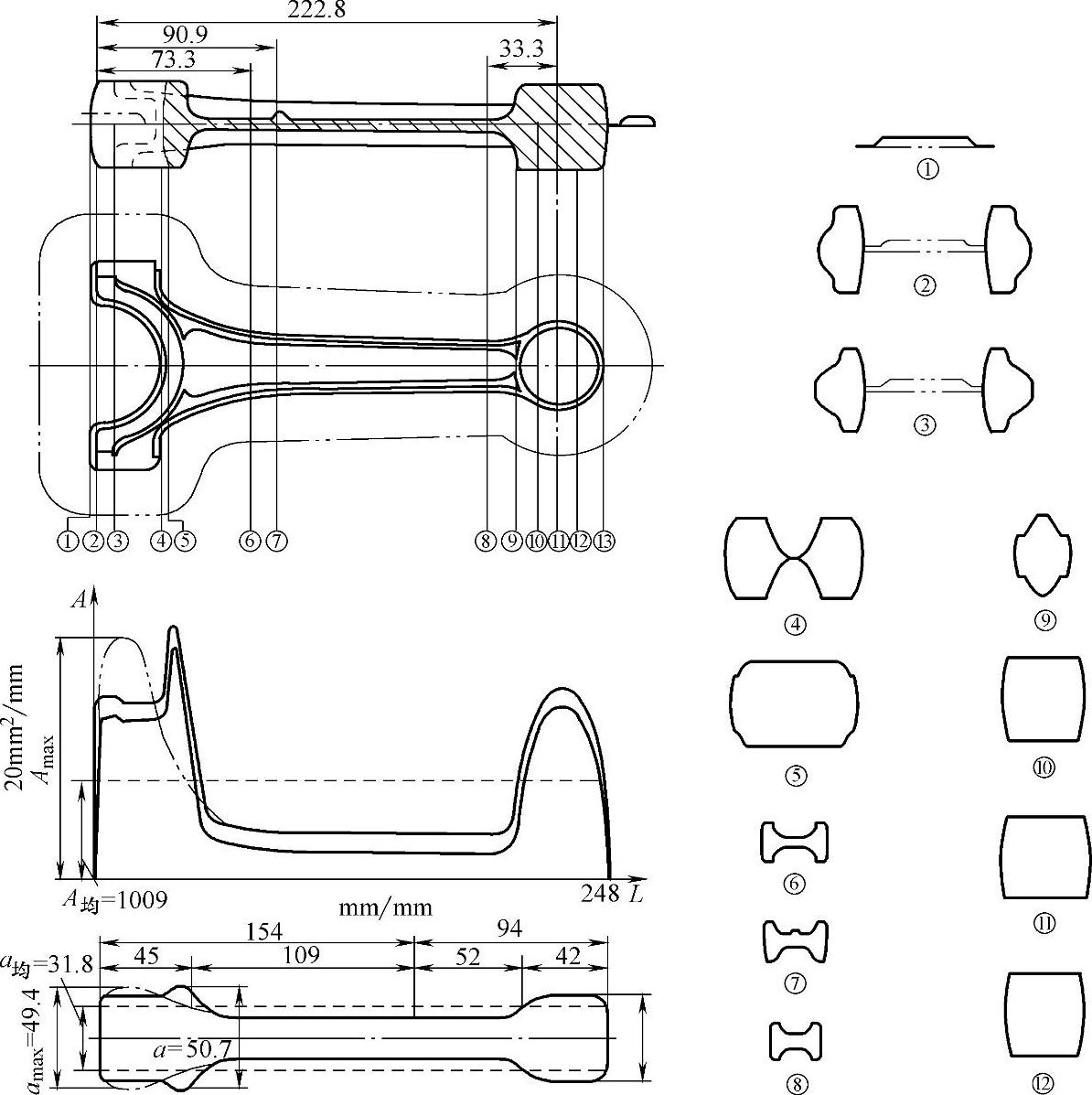

在零件图上加上余量,即可绘制锻件图,见图8-5。

图8-5 连杆锻件图

2.计算锻件的主要参数

1)锻件在平面图上的投影面积为8000mm2。

2)锻件周边长度为680mm。

3)锻件体积为184000mm3。

4)锻件重量为1.44kg。

3.决定设备吨位

总变形面积为锻件在平面图上的投影面积与飞边面积之和,数据按选用表2-17的1~2t锤飞边槽尺寸考虑,假定飞边平均宽度为23mm。总变形面积A=(8000+680×23)mm2=23600mm2。因生产中要求高生产率,按确定吨位的经验公式:

m=6.3KA=6.3×1×23600kg≈1500kg

选用1.5t锤。

4.决定飞边槽的形式和尺寸

参考表2-17的表中的形式。参考1~2t锤的数据,其尺寸按表2-17确定:h=1.6mm,h1=4mm,b=8mm,b1=25mm,r=2mm;AK=126mm。

因杆部断面面积太小,拔长难以达到最小断面面积的要求,需增大飞边槽仓部宽度b1;大头部分叉口较宽分料困难,流入飞边槽的金属较少,将该处b1减小到12mm。这样修改以后,会使型槽安排紧凑,并且增加承击面积。

锻件飞边平均断面面积:A飞=0.7AK=88mm2

飞边体积:V飞=680×88mm2≈60000mm3

5.确定终锻型槽

连杆热锻件图考虑1.5%的冷缩率。根据生产中的经验总结,考虑到锻模使用后承击面下陷,型槽深度减小及精压时变形不均、横向尺寸增大等因素,修改了几处尺寸:辐板处增厚0.5mm;连杆小头高度40.3mm处,理论上应为40.9mm,实际取为41.6mm;大头上下平面做成斜面,将高度尺寸41.6mm上下各增加0.7mm;小头ϕ40mm应为ϕ40.6mm,而实际仍为ϕ40mm等。绘制的热锻件图见图8-6。

图8-6 连杆热锻件图

6.设计预锻型槽

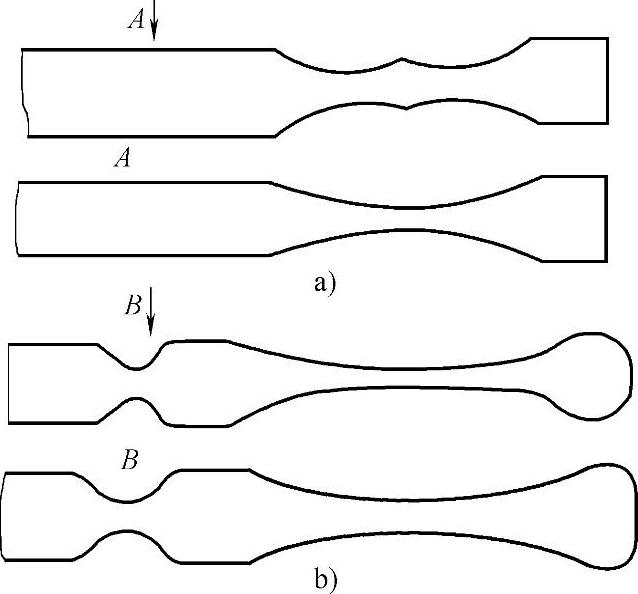

由于锻件形状复杂,需设置预锻型槽。预锻型槽需在叉部采用劈料台(见图2-44),型槽参数为

B1=0.25B=(0.25×31.5×2)mm≈15mm

h=(0.4~0.7)H=(0.5×42)mm≈20mm

R取25mm。

劈料台的形状、尺寸详见图8-7中的B—B、C—C、A—A剖面。

在工字形断面杆部,辐板较薄而宽,为防止终锻时锻件产生折纹,应使预锻型槽面积稍小于或等于终锻型槽相应处的断面面积(不计预锻打不靠的断面面积),如图8-6之B—B剖面所示。辐板和肋转角处外圆角半径由8mm增大到10mm,型槽高度减小为16mm,均由作图确定,使A预≤A终。

预锻型槽沿分型面处的圆角半径增大为5mm。此外,预锻型槽与终锻型槽不同的地方均在热锻件图上注明(见图8-6)。

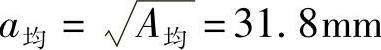

7.作计算毛坯图

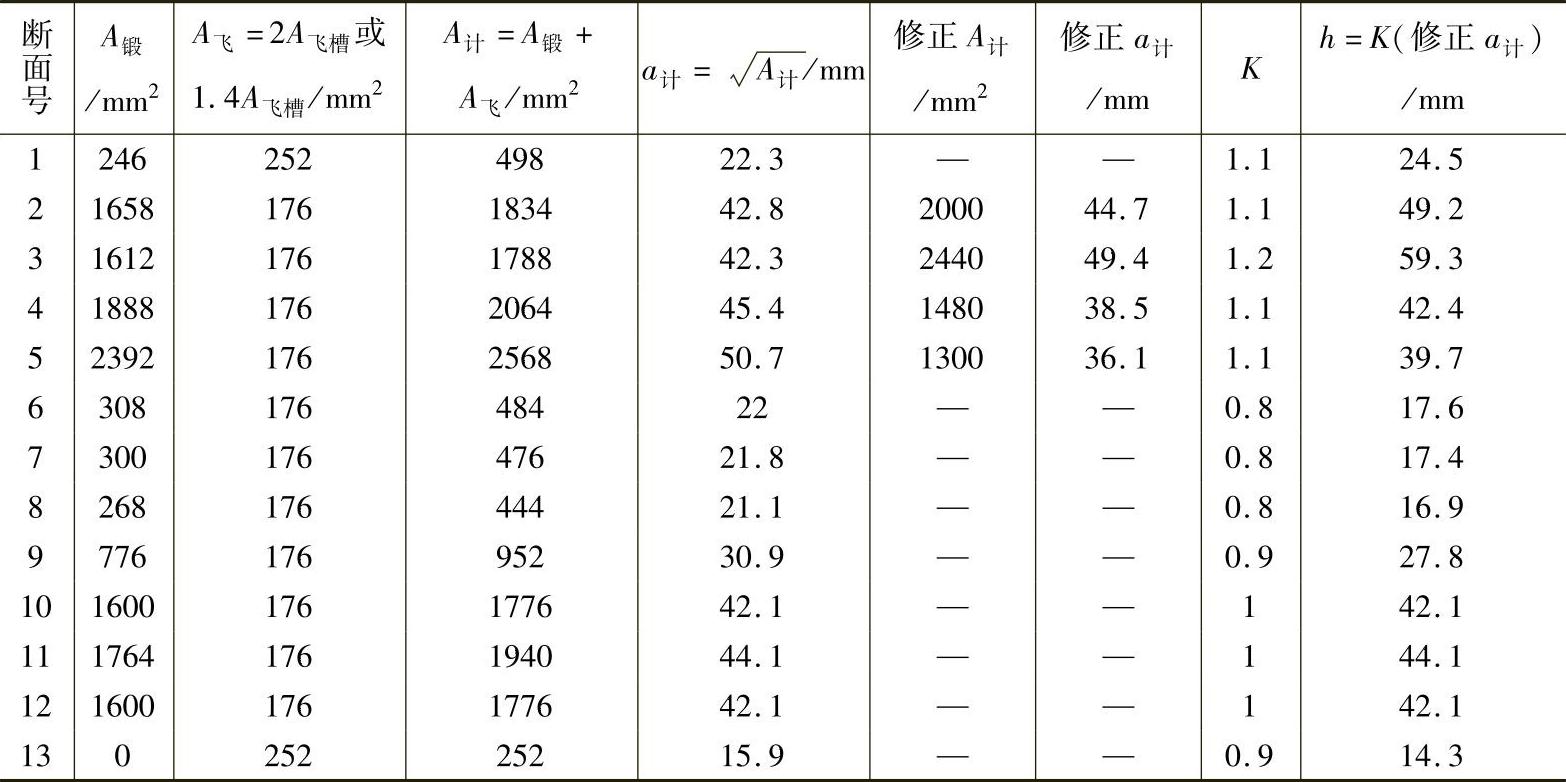

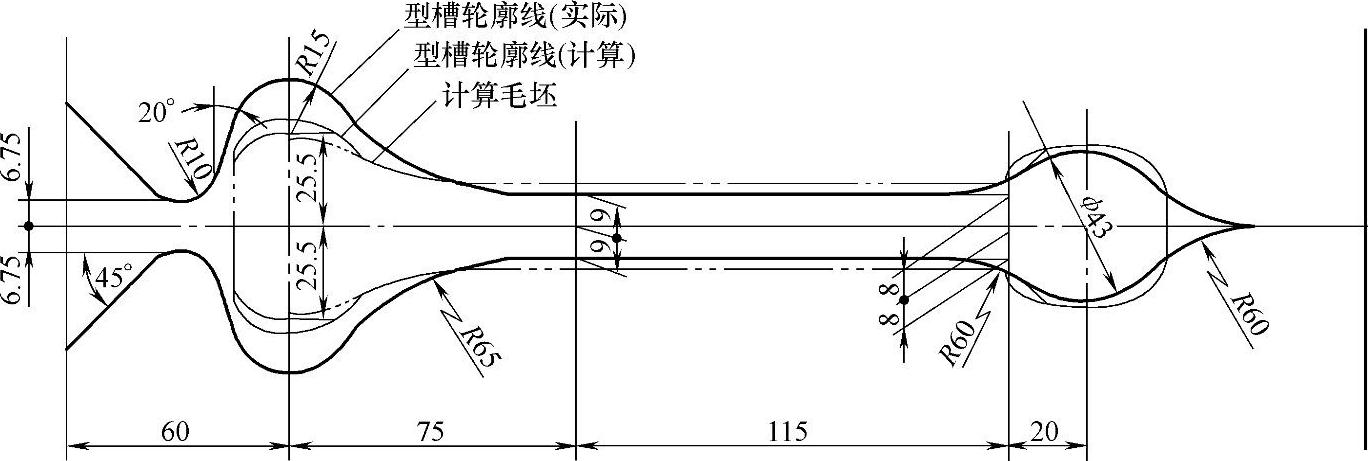

根据连杆形状的特点,共选取13个断面,分别计算A锻、A计和a计,列于表8-2,并在坐标纸上绘出连杆的断面图和计算毛坯图,见图8-8。为了设计滚挤型槽方便,断面图和计算毛坯图按锻件热尺寸计算。

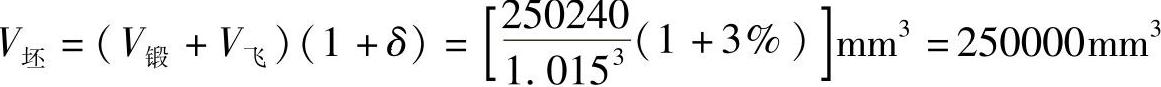

由断面图所围面积,即为锻件体积,得V=20×12512mm3=250240mm3。

平均断面面积 。

。

平均断面边长 。

。

按体积相等修正断面图和计算毛坯图(见图8-8中双点划线部分)。修正后最大断面面积为2440mm2,则最大断面边长为amax=49.4mm。

8.制坯工步选择

计算毛坯为二头一杆,应简化成两个简单计算毛坯来选择制坯工步。

按图2-52,此锻件采用拔长—滚压工步。为易于充满,应选用方坯料,先拔长,后开式滚压,整个工步为:拔长—开式滚压—预锻—终锻。

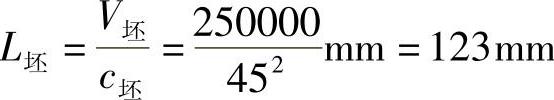

9.确定坯料尺寸

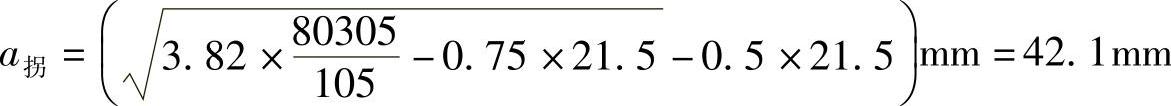

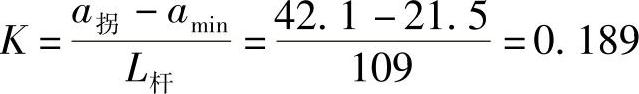

由断面图可知,amin=21.5mm,V杆=80305mm3,L杆=109mm,故可决定拐点处尺寸:

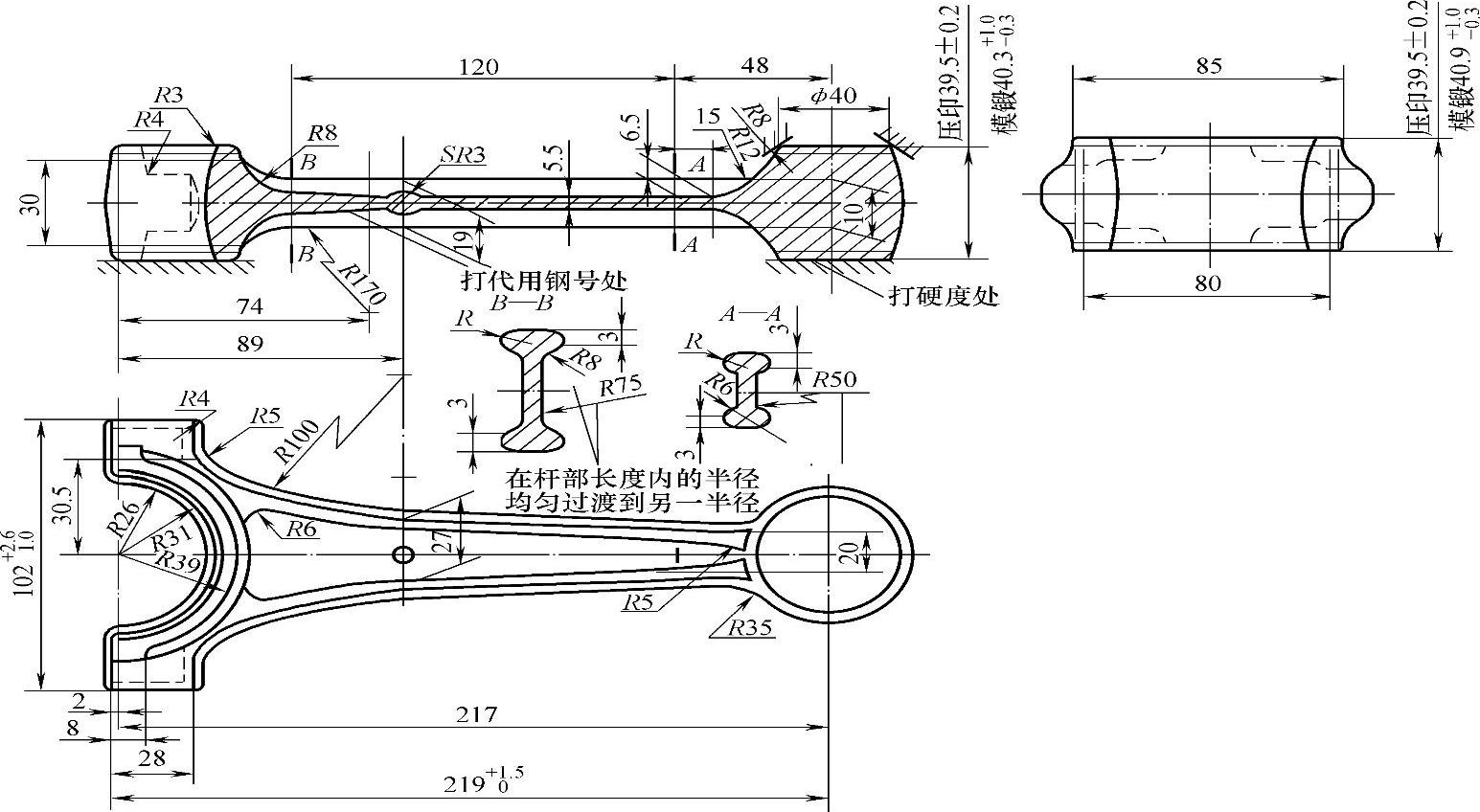

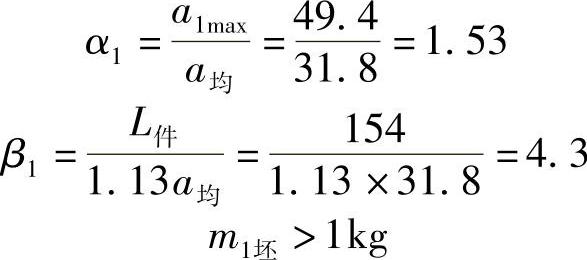

图8-7 连杆锤锻模图

表8-2计算毛坯的计算数据

图8-8 连杆剖面图和计算毛坯图(https://www.xing528.com)

故杆部锥度为

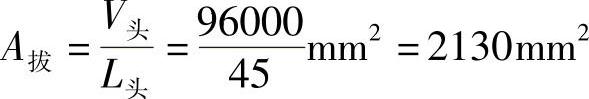

由锤上制坯坯料断面计算,按断面图有关尺寸:

A滚=(1.05~1.2)A均=(1.1×1009)mm2=1110mm2

因而,A坯′=A拔-K(A拔-A滚)=[2130-0.189(2130-1110)]mm2=1940mm2

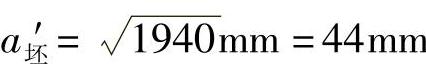

取a坯′=45mm。

坯料体积为

式中 δ———烧损率。

坯料长度

根据坯料的重量和长度,适于采用调头模锻,一料两件,料长为123×2=246mm。经试锻调整后,下料长度定为274mm。

10.制坯型槽设计

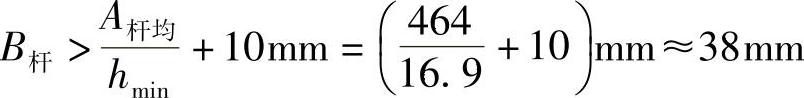

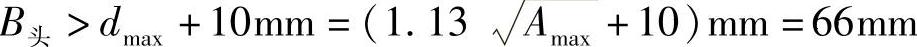

(1)滚压型槽设计 采用开式滚压,按表2-26则有:

1)型槽高度h=kd,可按各断面的高度值绘出滚压纵剖面外形(见图8-9),然后用圆弧或直线光滑连接并进行简化。

2)型槽宽度为

杆部:

头部:

经试生产,调整型槽宽度为B=80mm。

3)型槽的长度等于毛坯图的计算长度。

4)试用调整后,修改个别尺寸:最大高度h由59.3mm改为81mm,以容纳氧化皮;小头部分作出一定斜度,简化后的滚压型槽如图8-9所示。

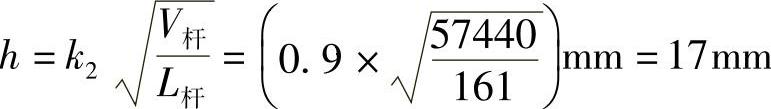

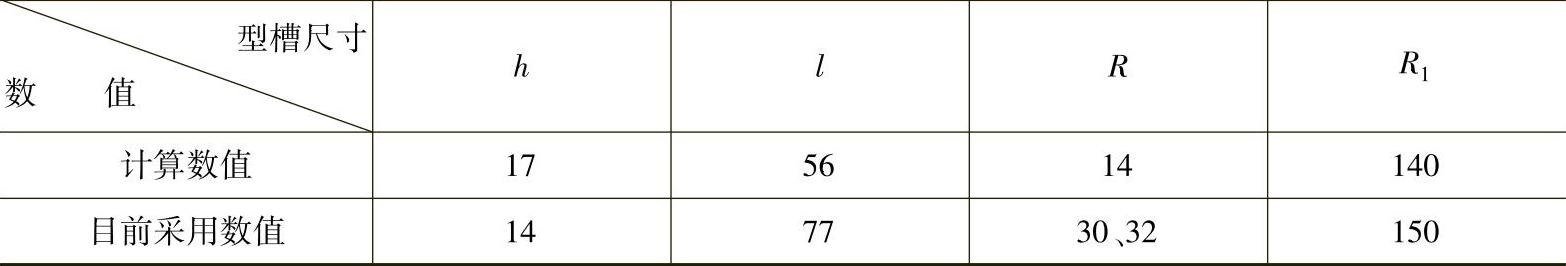

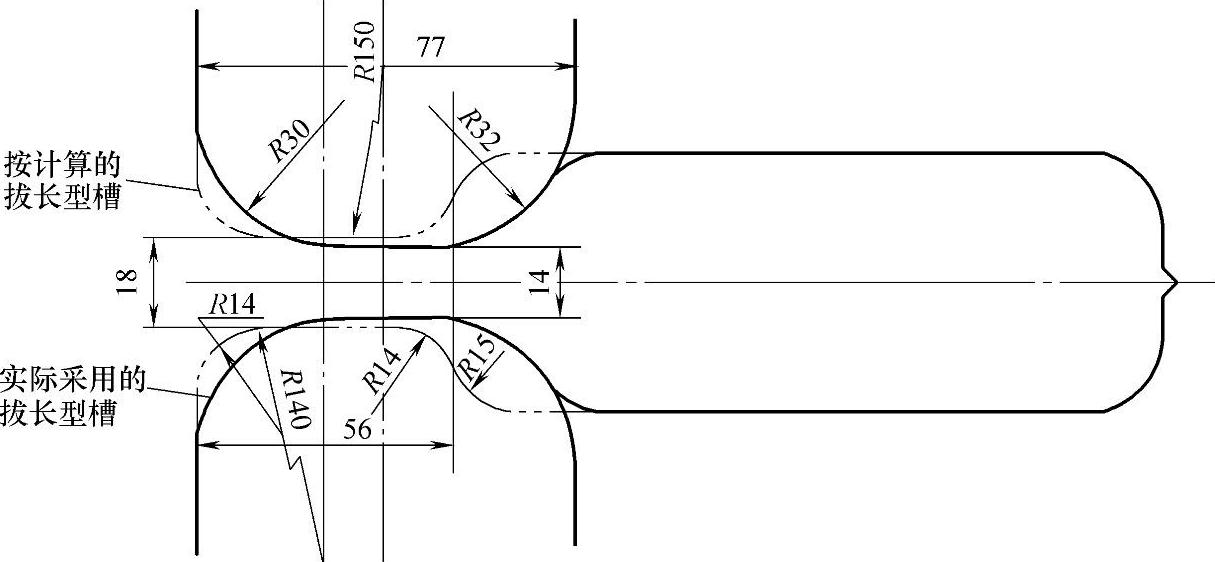

(2)拔长型槽设计

1)拔长坎高度

2)拔长坎长度

l=k3d坯=k3×1.13a坯=1.13×45k2=51k2

L坯′=35mm,k3=1.1

l=56mm

图8-9 开式滚压型槽外形设计

3)圆角圆弧半径

R=0.25l=(0.25×56)mm=14mm

R1=10R=140mm

4)型槽宽度

B=k4d坯+(10~20)mm=(1.35×51+10)mm=78.85mm

取B=75mm。

5)型槽深度

e=1.2d头=(1.2×43)mm=53mm

6)拔长型槽长度

L拔=195mm

按上述设计可锻出合格锻件,但为提高生产率,将拔长型槽的h缩小,R、R1增大,l增大,拔长过程只需打击三次。将计算数值与实际数值比较,如表8-3所示。

表8-3连杆锻模拔长型槽尺寸 (单位:mm)

采用图8-10实线所示的拔长型槽,拔长后的毛坯形状见图8-11。拔长部分某些断面小于计算毛坯最小断面,但拔长部分长度比计算毛坯相应部分长度小,结果在滚压时靠近大小头的部分金属除流向头部外,还向杆部流动,滚压时整个毛坯长度还有一定的增长。由此可知,拔长后需要滚压。为减少拉长打击次数,可减小拉长坎高度、增大圆角和圆弧半径。拔长后毛坯表面是否粗糙不影响锻件质量,毛坯的长度可比相应的计算毛坯长度短一些,以减小滚压端部毛刺。

图8-10 连杆锻模拔长型槽设计

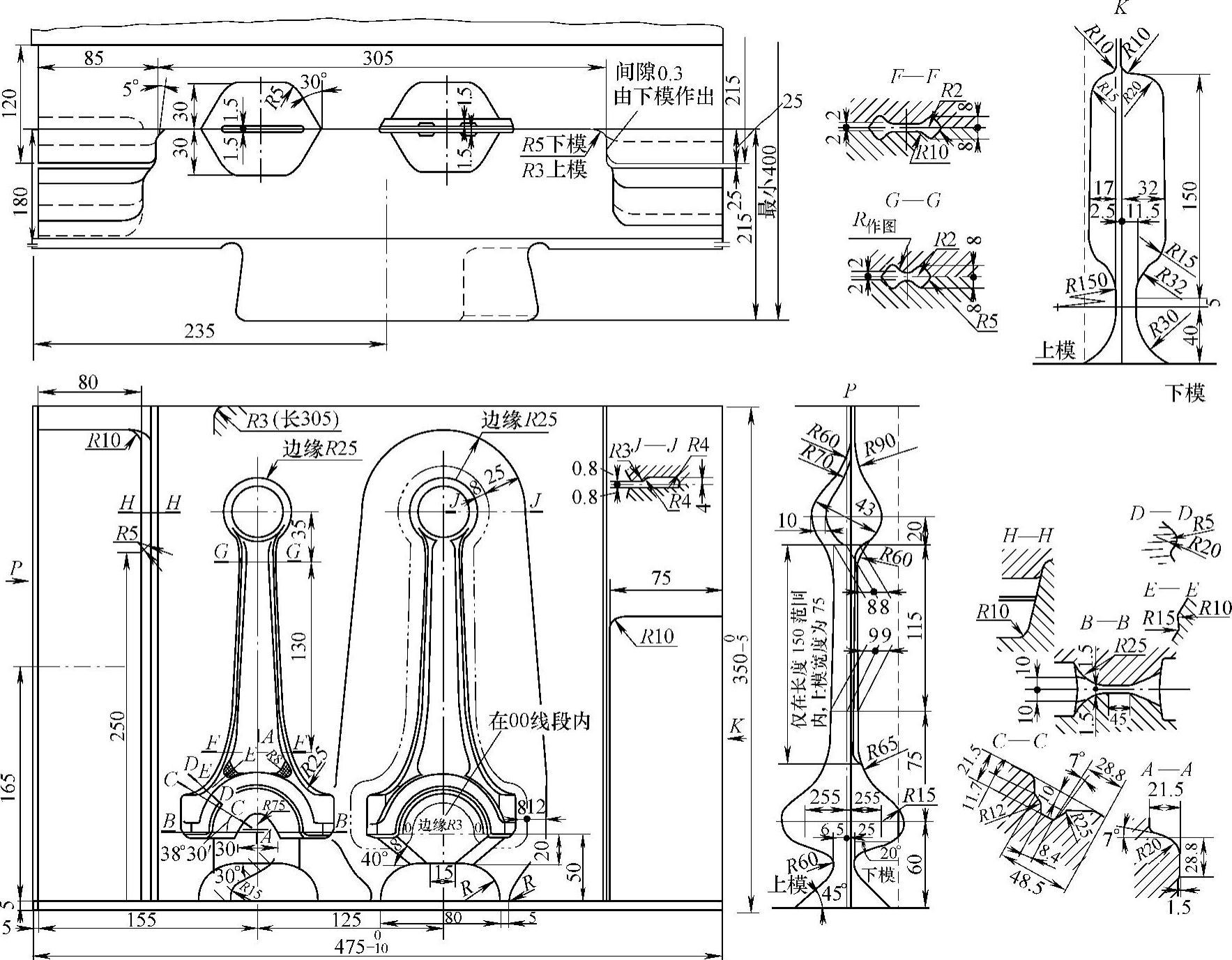

11.锻模结构设计(见图8-7)

模锻此连杆的1.5t模锻锤机组,加热炉在锤的右方,故拔长型槽布置在右边,滚压型槽在左边,预锻及终锻工步从左至右。

锻模采用纵向锁扣。为保证左右两边滚压和拔长型槽处上模锁扣强度,将两型槽中心线分别下移5mm和4.5mm。

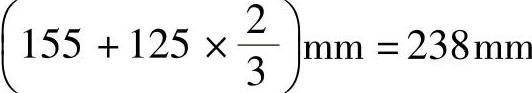

锻件宽度为(81.2+2×11.2)mm=103.6mm,模壁厚度为 21.5mm。预锻型槽与终锻型槽的中心距=(103.6+21.5)mm=125.1mm,取为125mm。

21.5mm。预锻型槽与终锻型槽的中心距=(103.6+21.5)mm=125.1mm,取为125mm。

考虑锻模应有足够的承击面,锁扣之间宽度取305mm,可使承击面达52000mm2。

图8-11 拔长、滚压后的坯料形状

a)拔长的坯料 b)滚挤后的坯料

燕尾中心线至检验边的距离为 ,取为255mm。

,取为255mm。

用实测方法找出终锻型槽中心离连杆大头前端115mm,结合模块长度及钳口长度定出键槽中心线的位置为165mm。

按表2-18,可选择钳口尺寸B=90mm,h=40mm,R0=15mm。因为调头模锻,钳口尺寸应考虑第一件终锻后的飞边不影响第二件模锻,故定为B=80mm,h=30mm。钳口颈尺寸按表2-19选取:a=1.5,b=8,l=20。预锻钳口颈尺寸需考虑两件连接处发生断裂等因素,将其宽度加大到几乎与整个钳口相等,此时金属消耗增加。

模块尺度可选为:475mm×350mm×275mm(宽×长×高)。

12.连杆模锻工艺流程

1)切料:5000kN剪型机冷切。

2)加热:半连续式炉,1220~1240°C。

3)模锻:1.5t模锻锤,拔长、开辊、预锻、终锻,每班约生产1100件。

4)热切边:1600kN切边压机。

5)磨毛刺:砂轮机。

6)热处理:连续热处理炉,调质,硬度为3.9~4.2dB。

7)酸洗:酸洗槽。

8)冷校正:1t夹板锤。

10)检验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。