常啮合齿轮是短轴类锻件中有代表性的锻件之一,下面将介绍它的锤模锻工艺流程制订,以及锻模设计的内容和步骤。

1.根据零件图制订锻件图

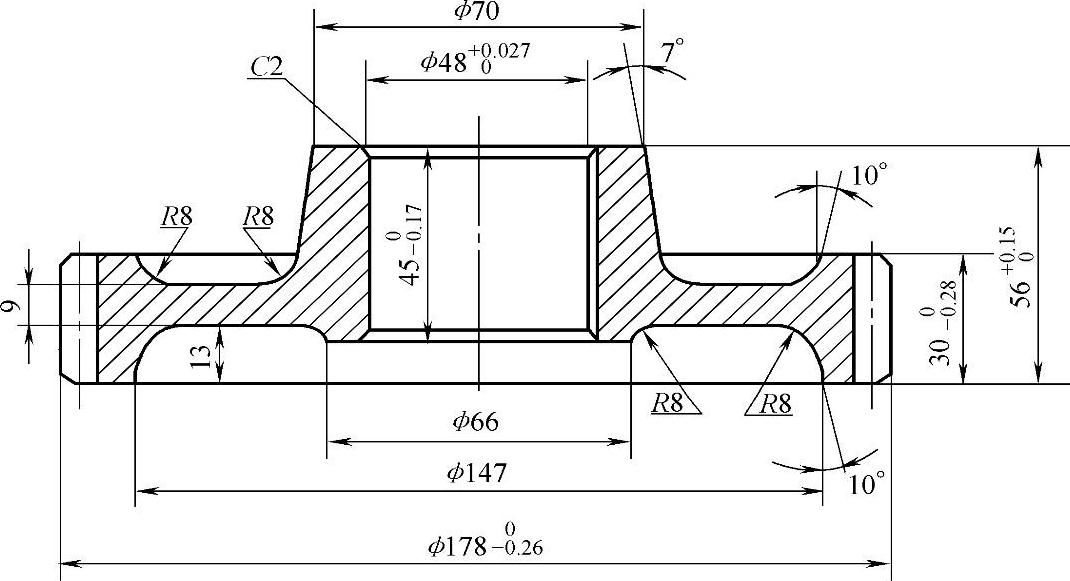

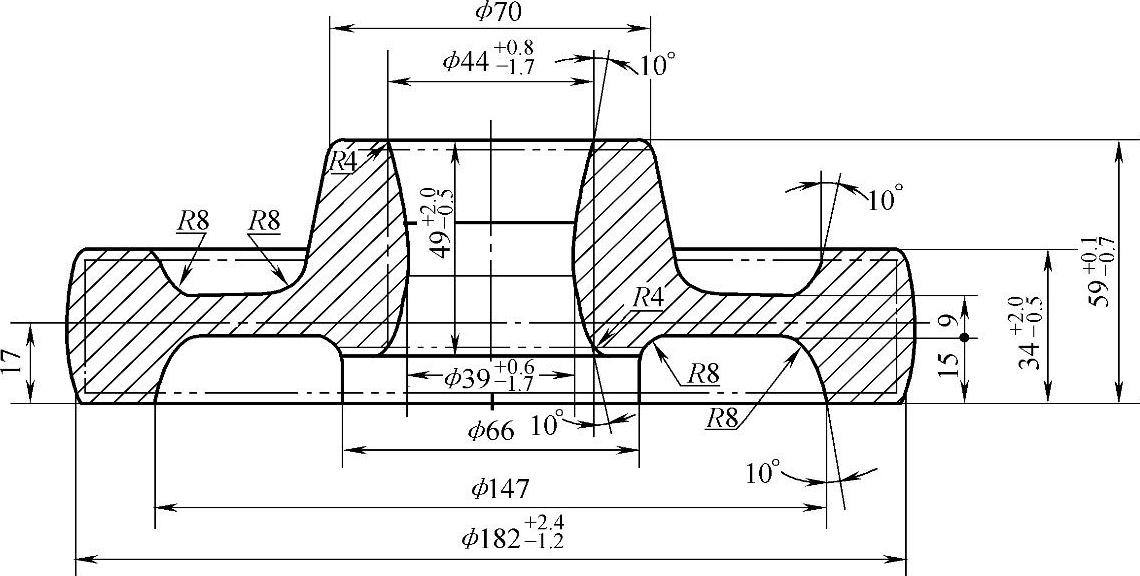

锻件图(或称检验用锻件图)根据零件图(见图8-1)制订。

图8-1 常啮合齿轮零件图

(1)确定分模位置 常啮合齿轮为圆饼类锻件,其高径比为H/D=55/178=0.31<1,因此取径向分模。根据零件形状,分型面取为最大直径处的1/2高度位置。

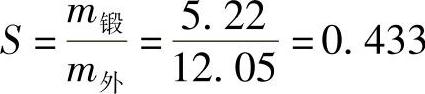

(2)公差和加工余量 估算锻件重量约为5.22kg,外廓包容体重量为12.05kg,零件材料为18CrMnTi,材质系数为M1,形状复杂系数S为

即为Ⅱ级复杂系数S2,零件加工精度为一般加工精度F1,锻件在煤气加热炉中加热。

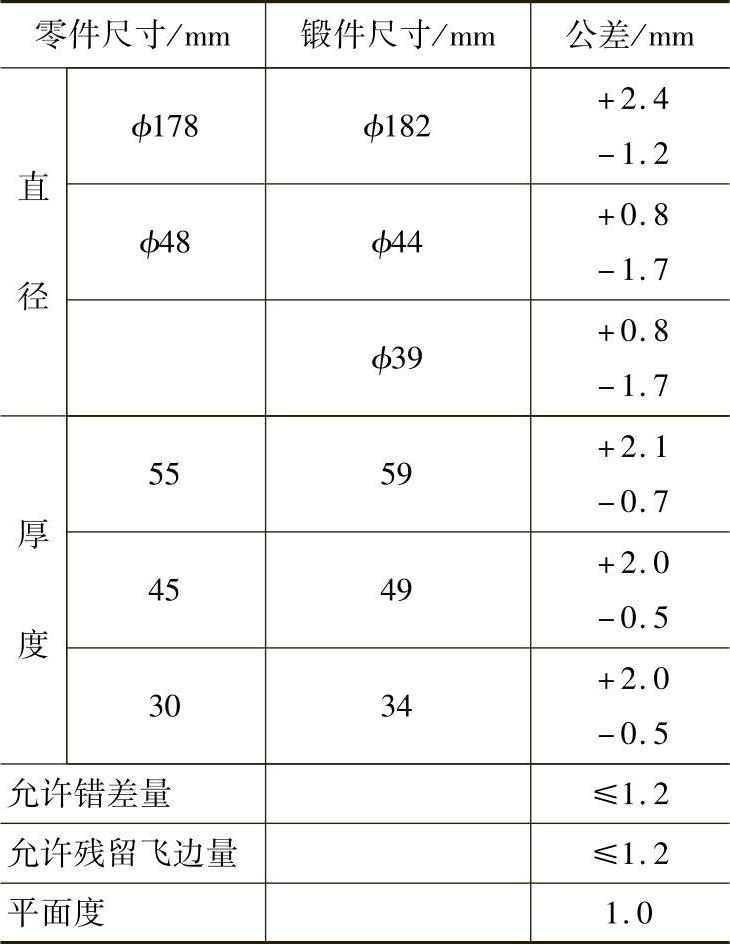

由GB/T 12362—2003《钢质模锻件公差及机械加工余量》或表2-4可查得:水平及高度方向的单边加工余量为2.0~2.5mm,取2mm;内孔单边加工余量为2mm。零件尺寸加上加工余量即为锻件名义尺寸,可确定锻件各尺寸的公差,见表8-1。精度等级为普通。

(3)模锻斜度 外模锻斜度与零件图上一致,取α=7°,内模锻斜度取β=10°。

(4)圆角半径 零件内孔有倒角2mm×45°,故此处的外圆角半径为r=余量+零件的倒角值=2.02mm+2.0mm=4mm,其余外圆角半径为2mm。零件图上规定的圆角半径不变。

表8-1常啮合齿轮锻件尺寸的公差

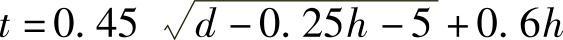

(5)连皮厚度 连皮厚度t为:

可按内孔高度的一半作为h,即h=24.5mm,代入后,确定连皮厚度为t=5.4mm。连皮圆角半径应大于内圆角半径,取为R1=10mm。

(6)技术条件

1)图上未注明模锻斜度7°。

2)图上未注明圆角半径R2。

3)允许的错差量≤1.2mm。

4)允许的残留飞边量≤1.2mm。

5)允许的表面缺陷深度≤1.0mm。

6)锻件热处理:正火。

7)锻件表面清理:抛丸。

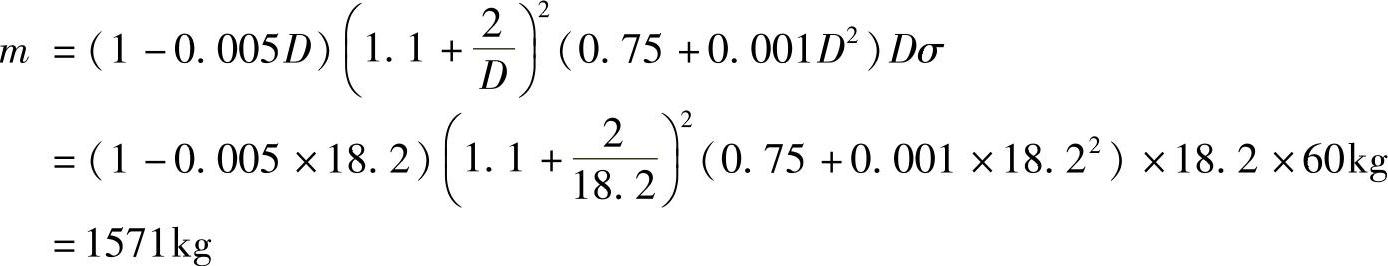

上述各项参数确定后,便可绘制锻件图,见图8-2。

2.确定锻件的基本数据

1)锻件在平面图上的最大投影面积为26015mm2。

2)锻件周边长度为572mm。

3)锻件体积为664970mm3。

4)锻件重量为5.22kg。(https://www.xing528.com)

图8-2 常啮合齿轮锻件图

3.决定设备吨位

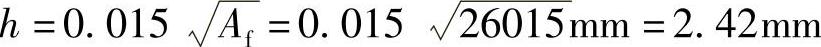

由表2-15可查得,σ=60N/mm2,D=18.2cm,代入半经验公式:

故选用2t模锻锤。

4.确定飞槽尺寸

按照锻件在水平面上的投影面积Af=26015mm2,由经验公式确定飞边槽桥部高度:

查表2-16的尺寸表,选定飞边槽尺寸:h=3.00mm,h1=5mm,b=12mm,b1=32mm,Ak=233mm2。

5.终锻型槽设计

终锻型槽设计的主要内容是绘制热锻件图,供制造型槽用,热锻件图按冷锻件图加收缩率制订。常啮合齿轮考虑收缩率1.5%,模锻斜度,内、外圆角的尺寸按冷锻件图不变,绘制的热锻件图见图7-3。

6.确定制坯工步

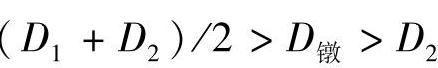

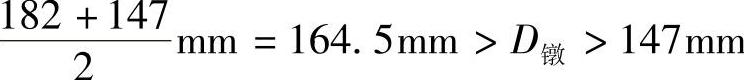

齿轮类锻件一般采用镦粗制坯,镦粗直径的确定需考虑锻件形状,对常啮合齿轮锻件应满足 ,即

,即 。取D镦=160mm。

。取D镦=160mm。

7.决定坯料尺寸

锻件体积V锻=664970mm3。

飞边体积按飞边槽容积的50%计算,即V飞=99700mm3。

取氧化烧损率为δ=2.5%,则坯料体积为

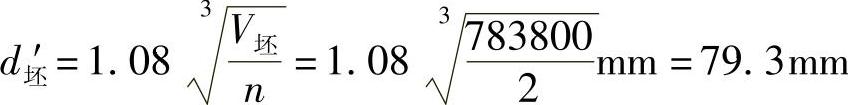

V坯=(1+2.5%)(664970+99700)mm3=783800mm3

取坯料高径比n=2,则坯料直径为

按标准规格选择坯料直径d坯=80mm。

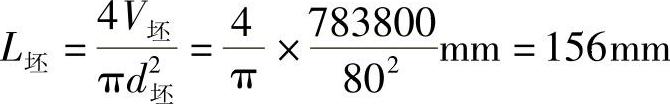

下料长度L坯为

考虑到下料误差,取L坯=159mm,则坯料尺寸为ϕ80×159mm。

8.锻模结构设计(见图8-3)

1)型槽布置:镦粗台布置在锻模的左前角,其高度固定,操作方便,坯料镦粗后距各边缘的距离不小于10mm。由于是轴对称锻件,故终锻型槽中心就是形心,应与锻模中心重合。

2)锁扣尺寸:采用圆形锁扣,锁扣高度H=36mm,最小宽度不得小于40mm,锁扣侧面间隙为0.3mm,由上模做出。采用A形锁扣,故飞边仓部尺寸有所增大。锁扣其余尺寸见图8-3。

3)模块尺寸:根据型槽尺寸、镦粗台尺寸、锁扣宽度、型槽壁厚、承击面等初步算出模块平面尺寸;按型槽最大深度、2t锤的最小闭合高度、锻模翻新量等因素决定模块高度尺寸;由表2-44可确定模块宽度为500mm、高度为380mm、长度定为450mm、承击面约为970cm2,远大于2t锤允许的最小承击面(450~500cm2)。

按上述设计计算结果,绘制出锻模结构图,如图8-3所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。