1.辊锻变形力的确定

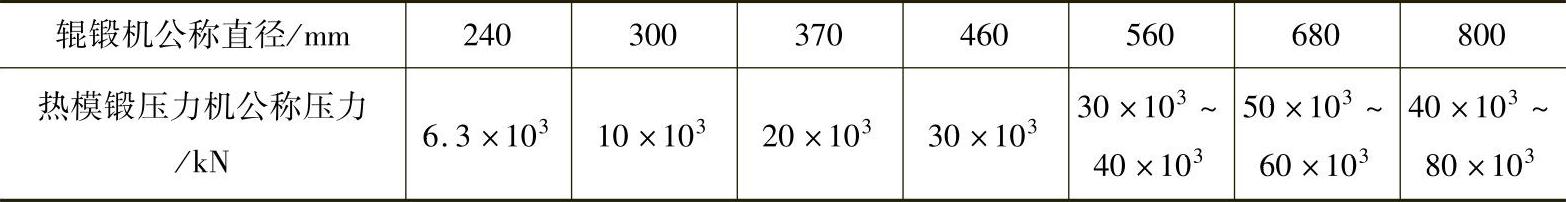

辊锻变形力是辊锻过程中的基本力学性能参数。正确地计算与确定辊锻力,对于选择辊锻设备与发挥辊锻设备的潜力具有重要意义。辊锻变形力是选择辊锻机的基本参数依据,可采用理论公式或经验公式的计算方法求得,也可以确定辊锻力矩并进而选择电动机功率。由于对辊锻过程金属变形理论和变形力的研究尚缺乏系统资料,因此虽有许多计算公式,但都不够难确。实际生产中,常按辊锻机与热模锻压力机的匹配关系参考表选择辊锻变形力(见表7-4)。

表7-4辊锻机与热模锻压力机的匹配关系参考表

2.辊锻机规格选择和辊锻模的结构

选择辊锻机时,在保证能满足所需变形力的条件下,一般都以公称辊径来选择。确定所需辊径,应按以下方法进行。

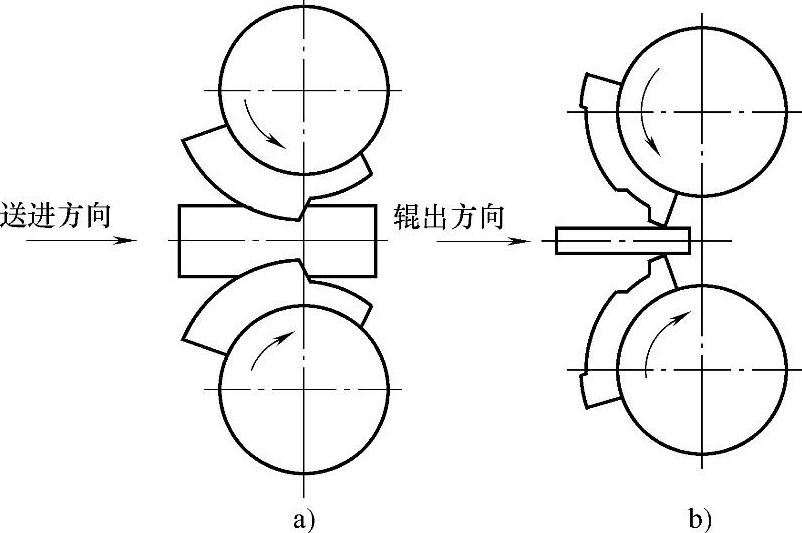

1)当辊坯不是很长(长度与最大直径之比,即长径比小于10)时,选择公称辊径主要考虑坯料能比较容易地咬入轧辊之间。为此,我们需要研究咬入条件——端部自然咬入,这是轧制过程中的典型咬入方式。

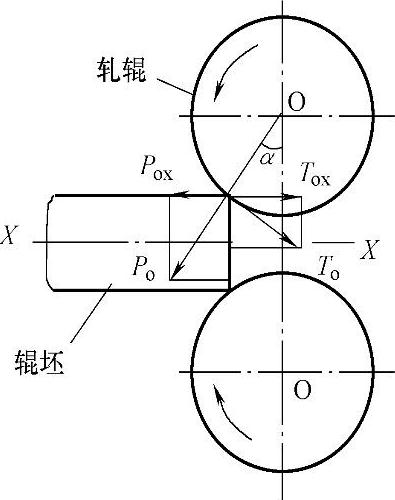

图7-22 辊坯咬入条件

从图7-22中可以看出,为了使坯料能咬入轧辊实现辊轧,必须满足Tox≥Pox,否则摩擦力不够,导致打滑。

Tox=Tocosα

Pox=Posinα

式中 Tox——摩擦力To的水平分力;

Pox——摩擦力Po的水平分力。

即Tocosα≥Posinα

μ为摩擦系数,α为咬入角。

由以上分析可以得出结论:为实现咬入,必须使开始接触瞬间的摩擦系数大于咬入角的正切值,即只有在摩擦角β大于合力作用点至辊心连线与锻辊中心线间夹角α时,才能实现锻件的咬入。

以上为开始咬入条件。但当坯料咬入后继续辊锻时,正压力的合力P与轧辊中心线的夹角不是α,而是β,所以继续咬入条件只要能满足β=(1/3~1/2)α即可。其咬入角仅为开始咬入阶段咬入角的一半,便能维持辊锻过程的继续进行。因而在制坯辊锻时,为使咬入角增大,通常采用强制送进或坯料中部实现咬入的办法,这时咬入角有可能大于摩擦角。

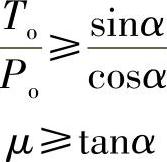

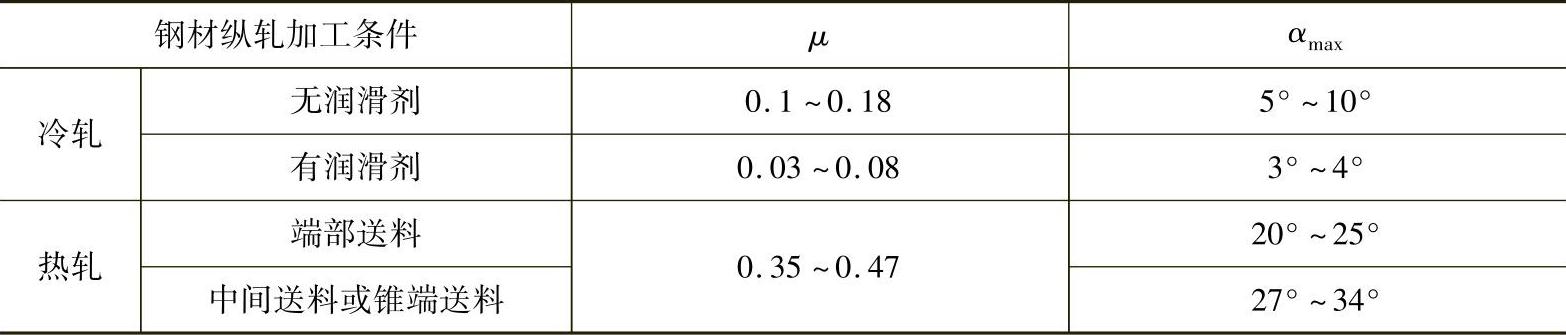

钢材纵轧时的摩擦系数μ与αmax见表7-5。

表7-5钢材纵轧时的摩擦系数μ与αmax

在型槽中轧制(辊锻)时,咬入过程的基本原理与平辊中轧制矩形坯料的情况完全相同,只是多了型槽侧壁的作用。

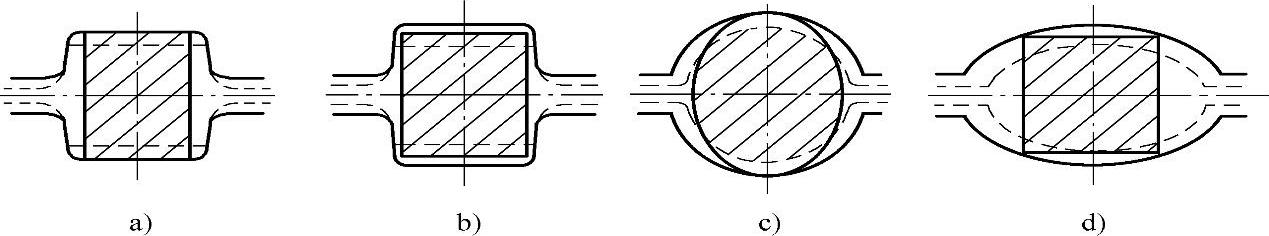

在生产实际中,采用的型槽虽然多种多样,但就其在开始咬入时与坯料的接触情况而言,有两种典型情况:第一种情况与平辊中轧制矩形坯料的情况相似,如图7-23a、b所示;第二种情况是以型槽的斜壁(通称侧壁)与坯料首先接触而实现咬入,如图7-23c、d所示,这是孔型轧制中具有代表性的一种接触情况(见图7-24)。

图7-23 辊坯咬入情况

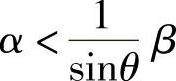

在这种情况下,其咬入条件为

(https://www.xing528.com)

(https://www.xing528.com)

式中 θ——型槽侧壁斜角。

由上式可见,θ角越小,对咬入越有利,允许的最大压下量也就越大。

辊锻时,在坯料的中部实现咬入的方式称为中间咬入。

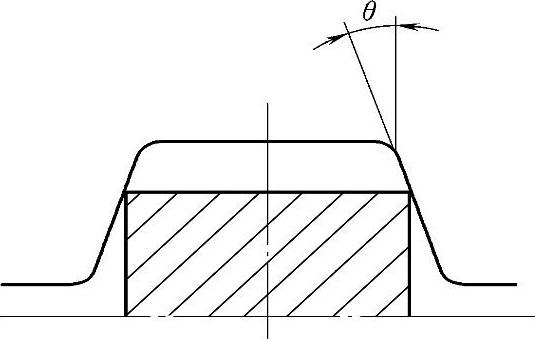

辊锻时,开始咬入的部位不是坯料的端部,而是坯料中间某部位首先与辊锻模接触。中间咬入可在型槽的某部位上进行,如图7-25a所示;也可直接利用辊锻模的模壁前沿实现,如图7-25b所示。

图7-24 侧壁咬入

图7-25 中间咬入

a)型槽某部位上实现中间咬入 b)辊锻模壁前沿实现中间咬入

在坯料端部自然咬入时,其咬入条件为咬入角必须小于或等于摩擦角(极限条件时);而在中间咬入时,是由辊锻模的突出部位直接压入坯料的中间而实现咬入,相当于机械式钳入。因此,在咬入瞬间,并不受摩擦条件的影响,其咬入角可以很大,但咬入后要继续进行辊锻,必须防止打滑现象发生。

逆向送料辊锻的基本咬入形式是中间咬入,此种送进及咬入方式多用在制坯辊锻及部分锻件的成形辊锻工艺上,如叶片等。顺向送料辊锻既可采用中间咬入,也可采用端部自然咬入,此种方式多用于成形辊锻。

制坯辊锻都采用毛坯中间咬入,因此最大咬入角αmax=34°,为保证此咬入角,相应的公称辊径D0≥6d0或D0≥6a0(d0、a0分别为原毛坯的直径、边长)。

2)当辊坯细而长(长度与最大直径之比,即长径比大于10)时,选择公称辊径主要考虑辊锻模的包角。为使扇形模的包角不超过180°,要求公称辊径D0=L/1.5,L为辊坯的总长度。

3.辊锻模的结构

辊锻模的固定有两种形式:

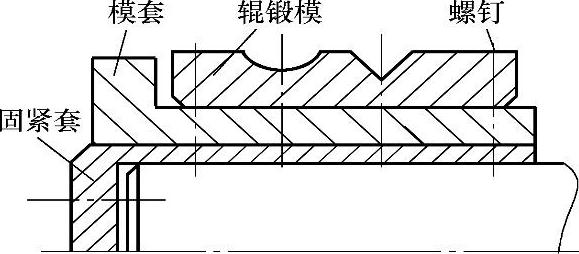

1)直接用螺钉固定在模套上(见图7-26)。用于孔型道数多、角度大于180°的辊锻模,即模块宽而长的情况下。

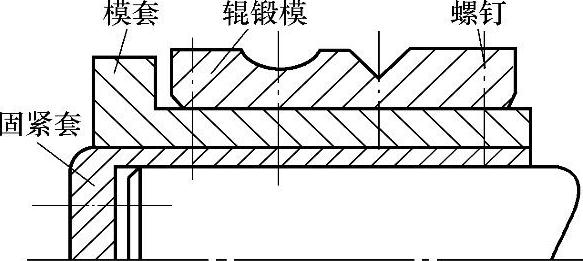

2)通过压板螺钉固定在模套上(见图7-27)。用于孔型道数少、角度小于180°的辊锻模,即模块较小的情况下。

图7-26 直接用螺钉固定在模套上

图7-27 通过压板螺钉固定在模套上

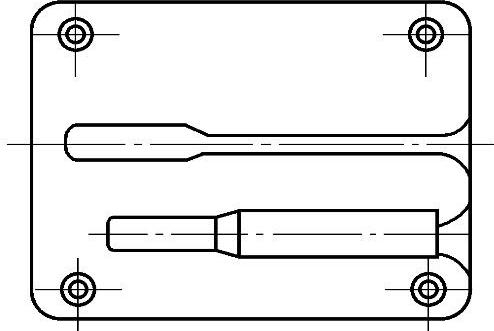

型槽布置时应避开螺钉孔,两型槽间的最小间距z≥15~20mm(见图7-28)。

辊锻是旋转运动,是连续的静压变形,因此辊锻模的材料性能比锤上锻模的可以差一些。

从工厂使用情况来看,45钢就能满足要求。热处理硬度:型槽表面HBC=45~50,其余部位HBC=34~38。此外,还可采用球墨铸铁作为模具材料。在成形辊锻且变形抗力较大(如耐热合金等)的情况下,为提高模具寿命,模具材料采用5CrMnMo或3Cr2W8。

为了提高模具寿命,辊锻前,模具预热至200℃左右;辊锻中,采用二硫化钼作润滑剂。

图7-28 型模布置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。