平面精压实质上是在平板间的自由镦粗。

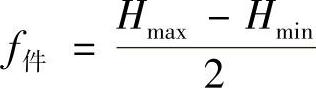

当在两平板间把工件从H0压缩到Hmin时,尽管精压平板的工作表面是完全平的,但压出的工件却是边缘为Hmin、中心为Hmax的凸透镜形的曲面(如图6-41所示),妨碍了得到尺寸更加精确的锻件。精压后的凸起程度:

图6-41 平面精压凸起度

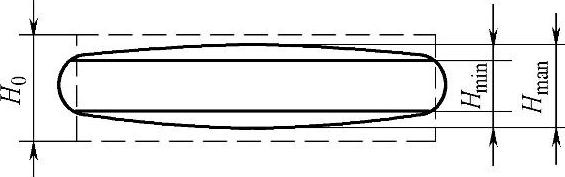

当正应力沿工件表面均匀分布时,工件凸起度可按照弹性理论,由工件中心和工件边缘处精压板的弹性变形之差来确定:

式中 σs——工件材料的屈服极限(N/mm2);

D——工件精压直径(mm);

E——弹性模数,钢为2.1×105N/mm2。

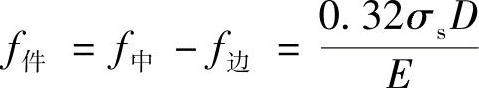

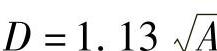

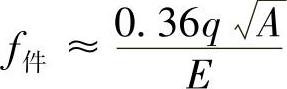

考虑精压时端面存在摩擦,以精压时平均单位压力q代换σs,并将工件直径换算成面积,即 ,则上式可改写为

,则上式可改写为

由此可以看出,工件凸起度的大小与工件材料的平均单位压力及精压面积成正比,而与精压平板的弹性模数成反比。因此,为了提高精压尺寸精度,就要采取以下措施:

(1)降低精压时工件的平均单位压力q不同的材料,其q值不同,所能达到的尺寸精度就不一样,如铝合金就能比钢得到更精确的尺寸。对同一种材料,可以采取以下工艺措施降低其q值:(https://www.xing528.com)

1)采用热精压。热精压虽可降低q值,从而使f减小,但表面粗糙度值高。如果在冷精压前先安排一次热精压,就可收到较好的效果。

2)润滑及润滑剂。由于在精压板与工件的接触表面间存在摩擦,这就会引起正应力的不均匀分布。摩擦愈大,应力分布就愈不均匀。

采用润滑,可以减少应力的不均匀分布,从而减小q和f值。但润滑剂涂得太厚,就会使表面粗糙度显著降低。生产中精压铝合金常用石蜡或蜂蜡,钢用胶状石墨或三硫化钼,如果要得到高精度的钢件,最好先磷化处理后再涂油精压。如果只求得到特别高的表面粗糙度,最好不用润滑剂。

3)变形程度与精压余量。精压余量愈大,变形程度相应也愈大(一般变形程度约为1%~2%),材料的加工硬化愈剧烈,q及f值也愈大。但增大余量能提高表面粗糙度,因此采用多次精压,减小每一次的变形程度,每次精压前要进行退火或正火以减小冷作硬化。

(2)减小精压面积A如果工件允许,应先在精压面中部模锻出凹形,这样不仅可大大降低q及f值,还可使整个精压力减少。

(3)精压板的材料和精压模结构 为了减少精压板的弹性变形,精压板应有足够的厚度和面积,精压板的硬度愈高、弹性模数愈大、模具结构刚性愈好,f值就愈小。

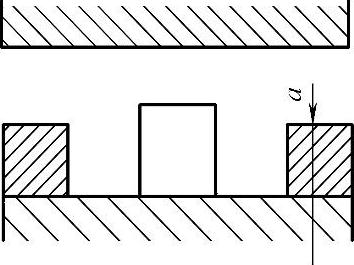

(4)限程块 为了减小精压件的f值,有时可采用带限程块的精压模,如图6-42所示。在精压时,由于限程块的作用,可减少精压板工作平面上中心与边缘的变形差,这样可以减小f值,但所需的精压力将会增大。

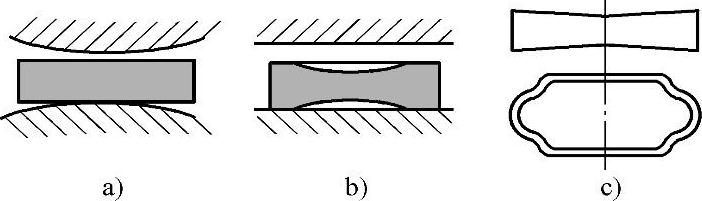

(5)中心带凸精压板 如果预先将精压板的工作表面预先做成中心带凸起的形状(如图6-43),可望在精压时将锻件压成没有凸起的平面形状,其凸起形状要由生产经验来确定。如果将精压件的坯料在模锻时做成中部凹陷的形状,也可收到同样的效果。

图6-42 带限程块的精压模

图6-43 获得平整精压表面的方法

a)凸形的机精压板 b)凹形表面的圆毛坯 c)倾斜表面的长毛坯

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。