锻件在各生产工序及运送过程中,由于各种原因会产生弯曲或扭转等变形。如锻件由于飞边急冷收缩引起拉力使锻件变形,或者切边冲孔去连皮时产生变形。尤其是长轴类与弯曲类锻件最容易变形,锻件的变形值可以用对轴线的相对量来表示(见图6-30)。由于锻件的变形往往会导致加工余量不均匀,有时甚至没有加工余量,为了防止锻件因为变形而不能满足锻件图技术要求而成为废品,应该消除这种变形,使锻件符合锻件图技术要求,因而需要对变形锻件进行校正。

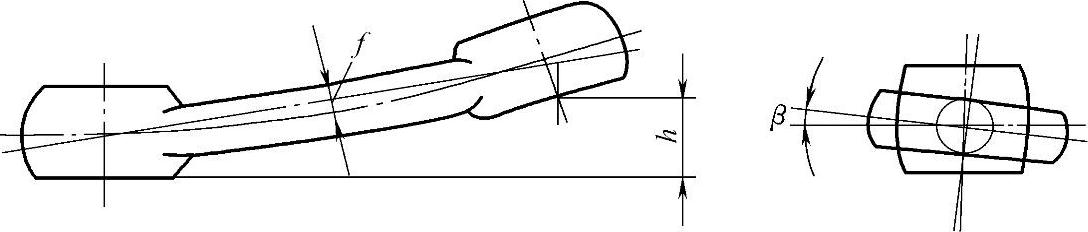

图6-30 弯曲量

h—弯曲度 f—挠度 β—扭转角度

通常,需要校正的是那些易于走样的细长锻件、具有高肋的锻件、落差较大的锻件、厚度较薄的锻件、相邻断面差别较大的锻件和形状复杂的锻件等。

锻模件的校正可分为热校正和冷校正两种。

1)热态下校正通常是在锻件切边、冲孔后进行的(与模锻同一火次)。对于形状复杂的锻件,在切边冲孔并清除毛刺后,再加热到校正温度进行热校正。热校正可在模锻锤的终锻模槽内校正,也可在校正设备(如摩擦压力机)上的校正模中进行。这样可以与模锻设备、切边设备组成一条流水线,在大批量生产中采用较为合适;也可以在切边压力机上采用连续式或复合式的切飞边—校正或冲连皮—校正的模具内进行。

2)冷校正。冷校正是在锻件清理后进行,作为最后工序,这种方法一般用于中小型的锻件和易于在冷切边、冲孔、热处理及表面清理过程中产生变形的锻件。冷校正可在夹板锤、摩擦压力机、曲柄压力机等设备上的校正模中进行。为了提高塑性,防止产生裂纹,需要将锻件先进行退火或正火处理。

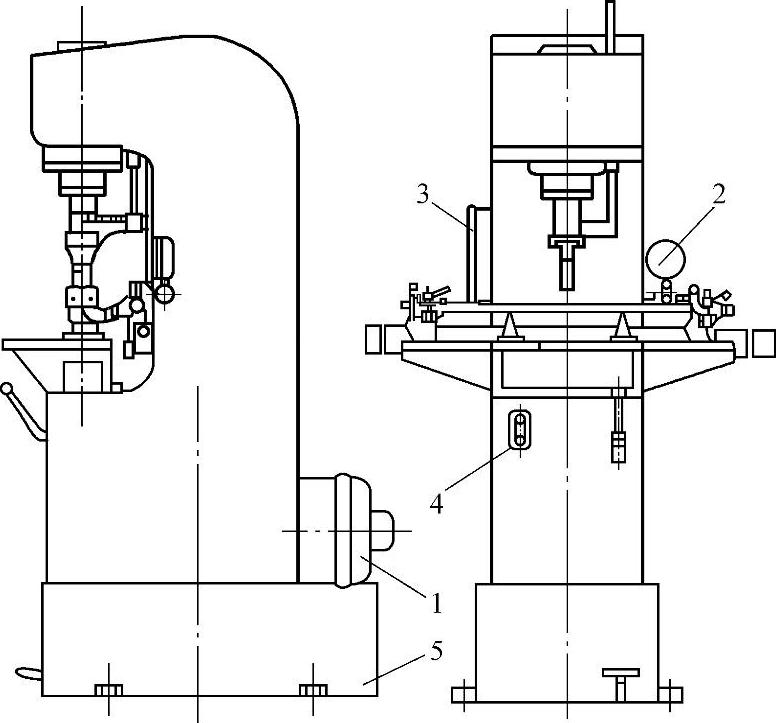

图6-31 液压机校正

1—带电动机的叶片泵 2—压力表 3—开关板4—按钮 5—油箱

在生产实际中,需要采用校正模的锻件有:细长轴、具有大小头的长杆类锻件、叉类锻件、分型面弯曲的细长锻件、落差锻件、薄法兰锻件、冲孔锻件和变速叉。

校正通常在校正模内进行(见图6-31)。对于某些回弹作用较大、在校正模内不能完全校直、需要在与原来弯曲相反的方向进行反弯才能校直的锻件,也可以不用模具。如细长锻件的校正是直接将锻件放在液压机工作台的两块V形铁上,利用装在液压机压头上的V形铁进行校直(见图6-32)。

冷校正多在夹板锤或压力机的校正模里进行,生产率高,应用普遍。为了提高塑性,防止产生裂纹,需要将锻件先进行退火或正火处理。

(1)校正型槽的设计 校正模型槽是根据锻件图(热校正或冷校正)来设计的。在保证校正要求的情况下,应力求型槽形状简化,定位可靠,操作方便和制造简单。

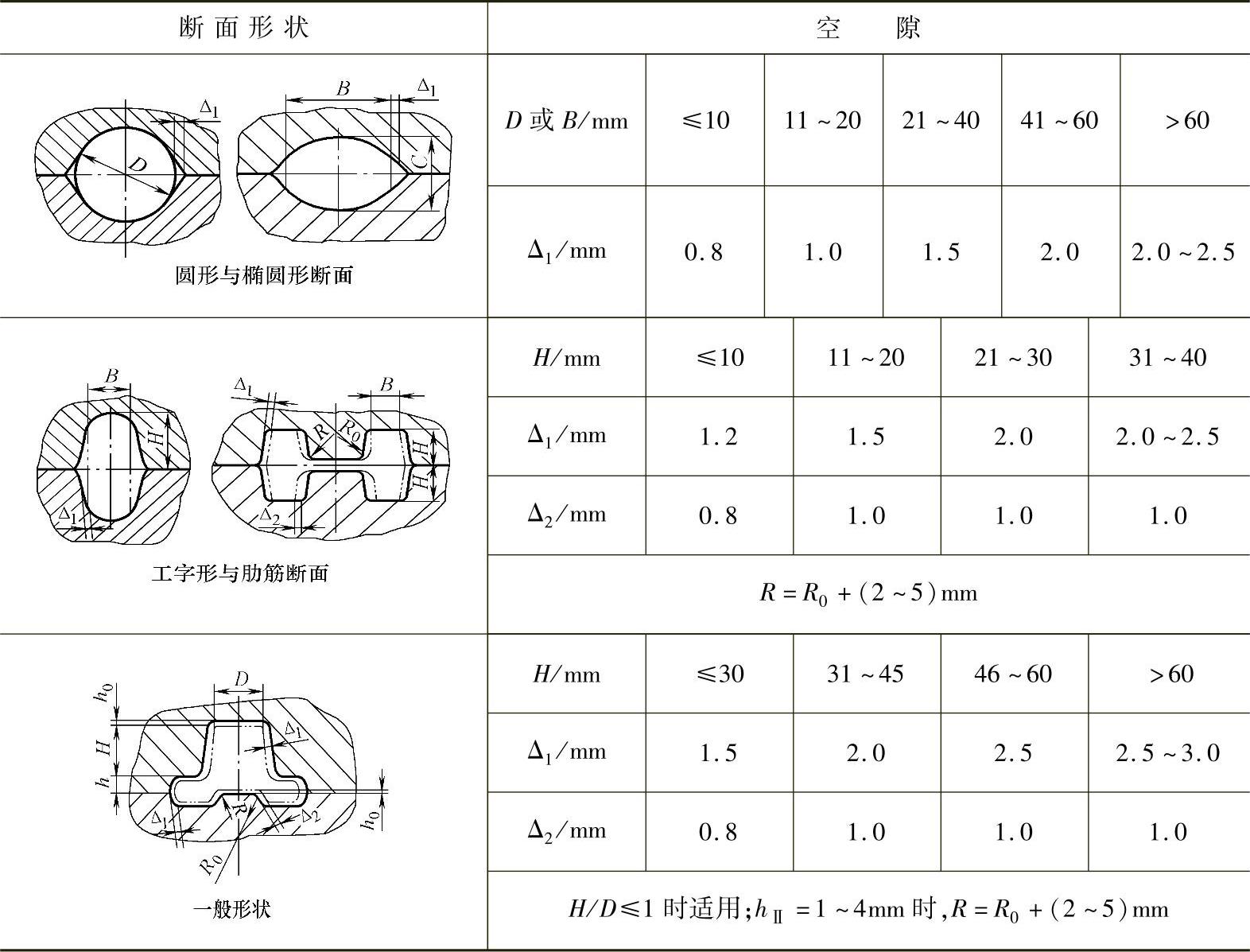

为了使锻件放入或取出型槽时方便,并考虑到锻件在高度方向上有欠压现象时,在校正过程中锻件横向尺寸会增大,所以在水平方向型槽与锻件之间应留有一定空隙Δ1,其值与锻件的断面形状和大小有关,可按表6-11选用。对于凸起部分较高的锻件(H/D>1),其空隙可取大一些,或根据具体情况取不同的空隙值,最好做成两段不同的间隙。对于易变形的叉形锻件,为了校正得好,在叉形顶部的某一高度范围内应不留空隙。

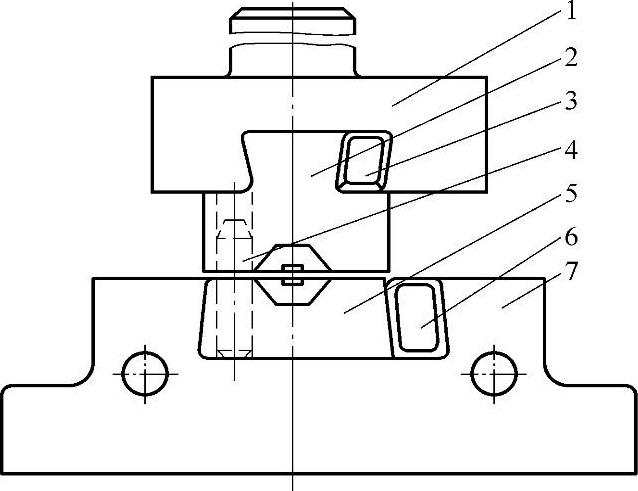

图6-32 压力机上的校正模

1—上模座 2—上模 3、6—楔 4—导柱 5—下模 7—下模座

表6-11校正型槽与锻件之间的间隙

对于小锻件来说,因锻件欠压现象不严重,校正型槽的高度可取等于锻件的高度;对于大中型锻件,校正模型槽高度比锻件高度要小些,其差值为锻件的负偏差。(https://www.xing528.com)

在校正模的型槽边缘应做圆角R=3~5mm,型槽的表面粗糙度Ra值为1.6μm,其制造公差可按表6-12选取。

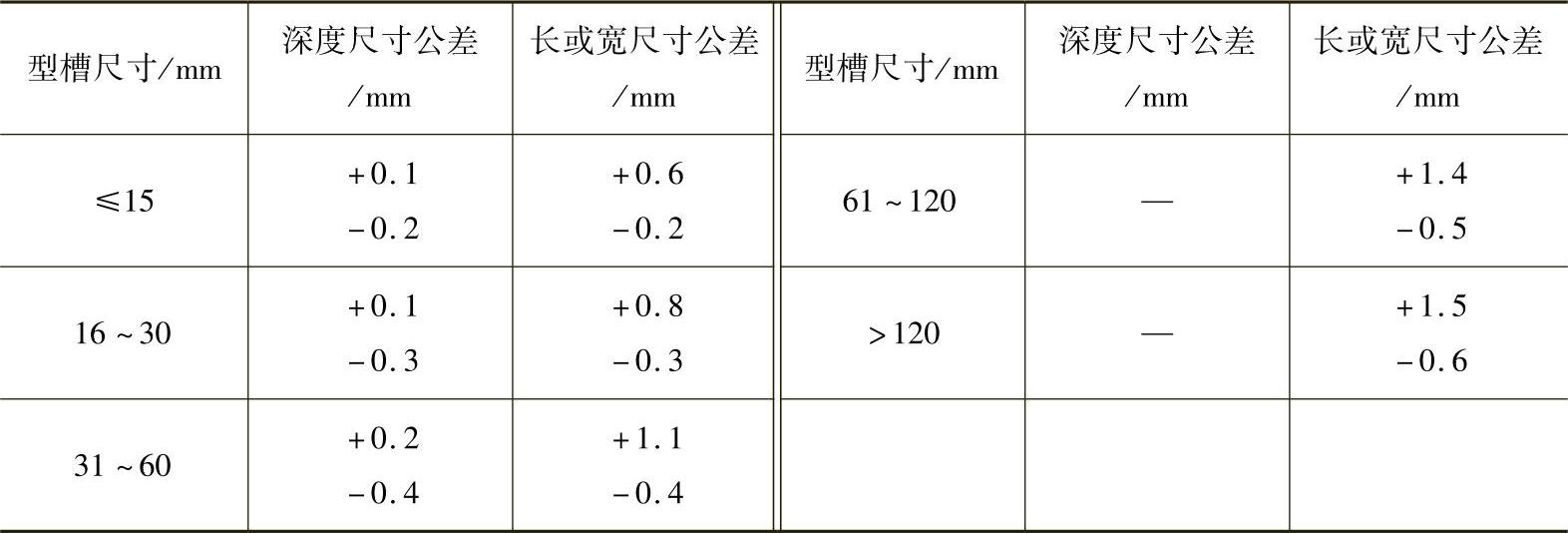

表6-12校正模的型槽尺寸公差

(2)校正模结构 锻锤或摩擦压力机用校正模结构与锻模类似(见图6-32),校正模应有足够的承击面,用摩擦压力机校正时,校正模承击面的经验值为1~1.3cm2/10kN。在设计曲柄类压力机上的校正模时,为了防止卡死,应考虑上下模间应留出0.5~1mm的间隙。

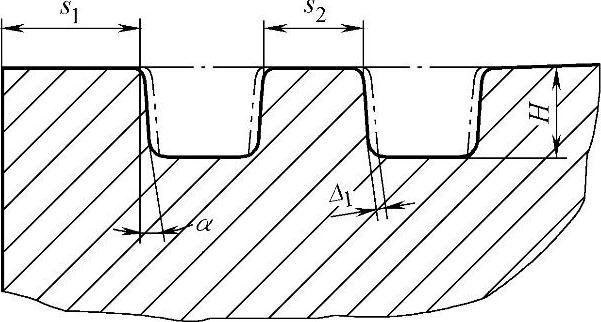

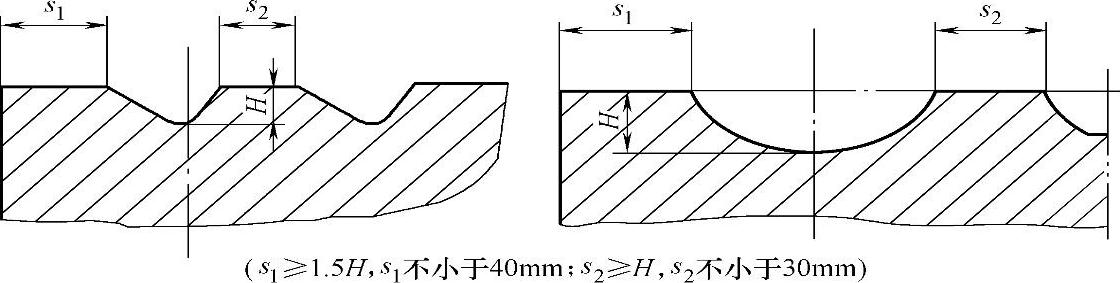

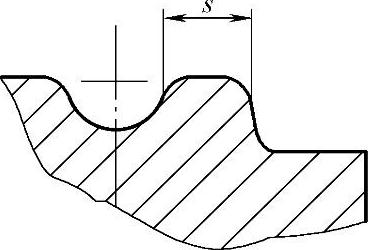

(3)校正模型槽的间距和壁厚 型槽的间距和壁厚是按校正部分的形状来确定。对于平面校正的情况,其壁厚和型槽间距可按图6-33选取。加校正部分为斜面时,型槽侧面与锻件接触,其壁厚与型槽间距可按图6-34选取。锁扣部分与型槽的间距如图6-35所示,由相邻型槽深度来决定,一般s为25~35mm。

图6-33 平面校正时的模膛间距与壁厚(s1≥H,s1不小于30mm;s2≥H,s2不小于20mm)

图6-34 具有斜面的锻件校正时的模膛间距与壁厚(s1≥1.5H,s1不小于40mm;s2≥H,s2不小于30mm)

对于小型锻件,可在一个模块上做两个相同的型槽,以轮换使用。

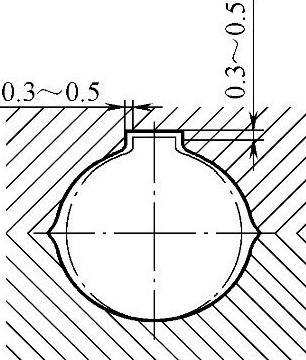

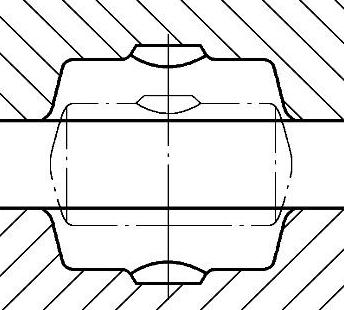

为了防止锻件上不大的突出部分(见图6-36)在校正时被压坏,对于该部分不宜加压,为此应在突出部分的周围留出0.3~0.5mm的间隙。对分模平面呈对称形的锻件,在放入下模进行校正时,没有上下面之分。如果锻件的上下面因在某一面上有一小突出部分而不相同时(图6-37),则应在校正型槽上下两边的相应位置各作一凹坑。

图6-35 锁扣与型槽的间距

图6-36 锻件上较小的突出 部分周围应留间隙量

图6-37 不对称锻件的对称型槽

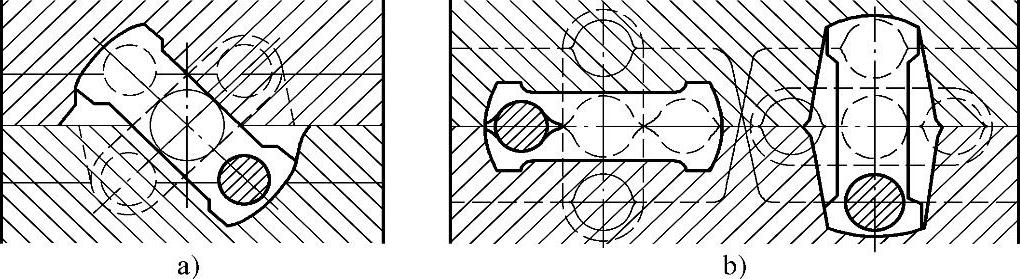

对于复杂形状的锻件,如曲轴、凸轮轴等,必须在两个方向上(一般相差90°)用两个型槽来校正(见图6-38)。

图6-38 曲轴校正模

a)单型槽校正 b)双型槽校正

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。