冲孔分为热冲与冷冲,其选择的基本原则与切边相同。

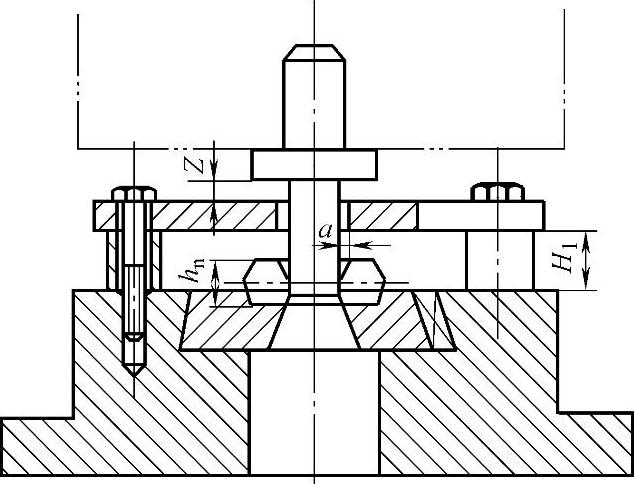

常用的冲孔模结构如图6-22所示。凸凹模间隙δ按锻件不产生压痕确定。凸模刃口尺寸按冲孔公称直径制造,通过加大凹模获得间隙。凸模高度应保证连皮与锻件完全分离。凹模应使锻件定位方便、准确。

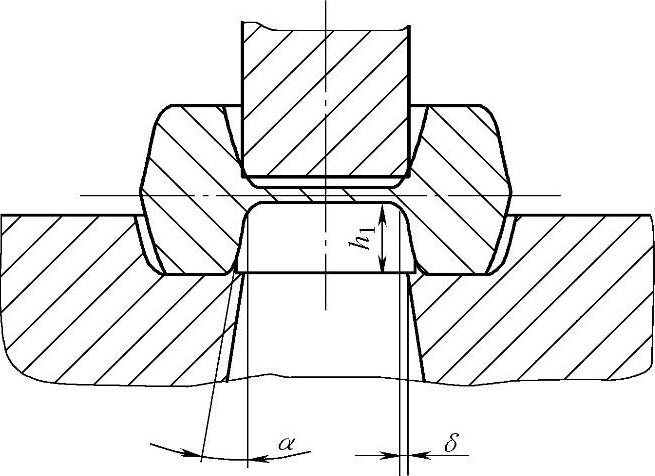

1.冲孔凸凹模间的间隙

冲孔时,刃口设置在凸模上,凹模只起支承锻件的作用,凸模按锻件图制造,依靠放大凹模孔的尺寸获得间隙(见图6-23),其间隙δ=h1tanα-0.5mm,且保证0.5mm<δ<3mm。

图6-22 冲孔模结构(H1=hn+(5~8)mm,a=1.5~2.5mm,Z=10~15mm)

图6-23 冲孔凸凹模间的间隙

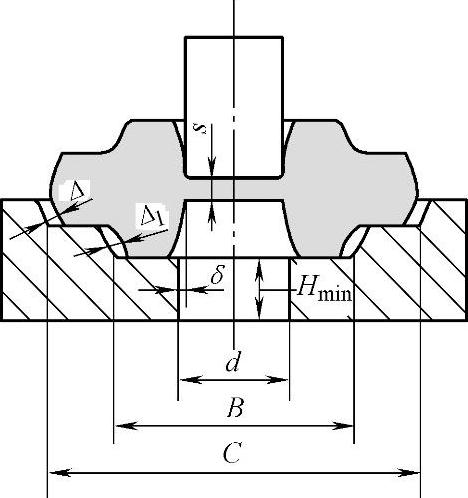

2.冲孔凹模

冲孔时,锻件放在凹模内,靠冲孔凸模端面的刃口将连皮冲掉,如图6-24所示是冲孔模的结构简图。凸模刃口部分的尺寸按锻件孔形尺寸确定。凸凹模之间的间隙靠扩大凹模孔尺寸来保证。冲孔凹模设计时,应注意以下几点:

1)孔径d按锻件名义孔径再加2δ。

2)凹模起支承锻件的作用,定位部分的侧面间隙Δ为锻件在该处的正偏差的一半加0.3~0.5mm;非定位部分的侧面间隙Δ1可大一些,Δ1=Δ+0.5mm。(https://www.xing528.com)

外孔凹模起支承锻件的作用。凹模内凹槽对锻件进行定位,其垂直方向的尺寸按锻件上相应部分的公称尺寸确定,但凹槽的最大深度一般应小于锻件的高度。形状对称的锻件,凹槽的深度可比锻件相应高度的一半小一些。凹槽水平方向的尺寸,在定位部分(见图6-24中的C尺寸)的侧面与锻件间应有间隙Δ,其值为e/2+(0.3~0.5)mm,e为锻件在该处的正偏差。

在非定位部分(见图6-24中B尺寸),间隙Δ1可比Δ大一些,如取Δ1=Δ+0.5mm,而且该处的制造精度也可低一些。

3)支承面积应足够大,故凹模孔径应稍小于锻件底面孔径,凹模孔的最小高度Hmin≥S+15mm,S为连皮厚度。

冲孔凹模的紧固方式与切边模相同。

图6-24 冲孔凹模尺寸

3.冲孔凸模(冲头)

冲孔时冲孔凸模既起传递压力的作用又起剪切刃口的作用。冲孔凸模设置刃口,其外形按锻件孔径名义尺寸制造,凸模高度必须保证冲孔时能使连皮与锻件完全分离。凸模的紧固方式与切边模相同。

4.卸锻件装置

冲孔时锻件易卡在凸模上,一般均需设置卸料装置,设计原则与切边模相同。当凸凹模间隙小于0.5mm时,冲孔模上应设置导柱、导套。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。