平锻工艺过程,主要是加热后的棒料在夹持下逐步镦粗(聚集)的过程。所以,首先要考虑怎样镦粗才能使棒料不致产生弯曲和折叠。实践证明,镦粗过程受到一定条件的制约,这些制约条件通常被称之为镦粗(聚料)规则。遵循这些规则,锻造过程就比较顺利,能够保证锻件的质量。否则,锻件的质量就得不到保证。

1.局部积聚的条件

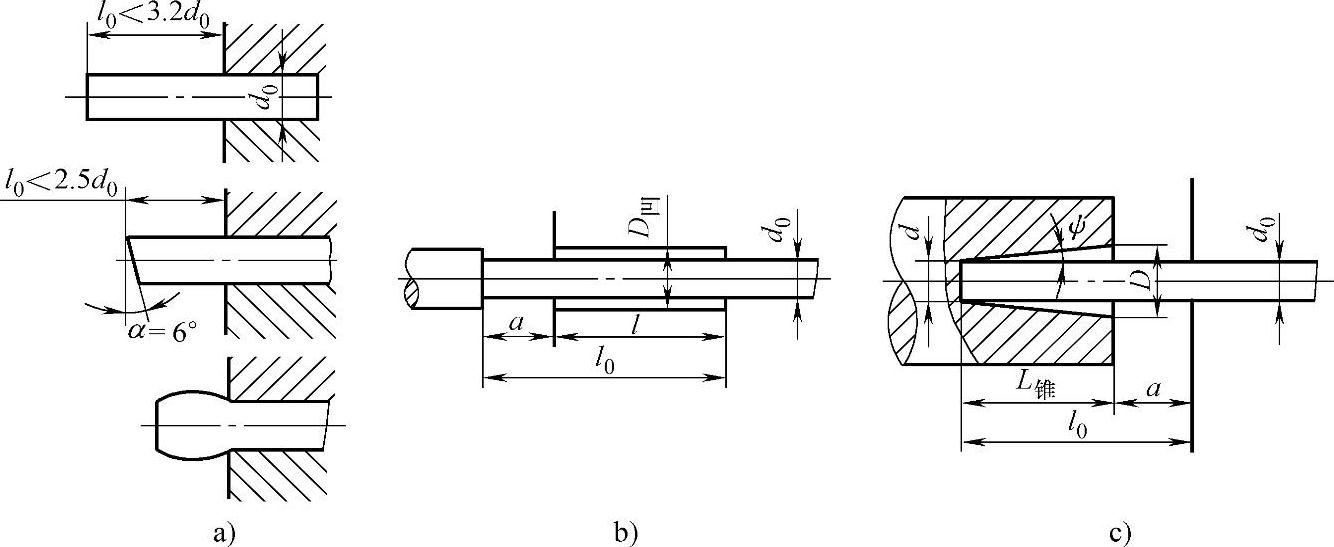

在使毛坯局部锻粗时,为了获得良好的顶镦锻件,应遵守一定规则。局部镦粗通常有三种方法:平冲头局部镦粗、圆柱形凹模中镦粗和锥形凸模镦粗,后两种为型槽内局部镦粗。镦粗(聚料)的方式通常有三种(见图5-16):平冲头自由镦粗(积聚)、凹模内镦粗(积聚)和凸模内的锥形镦粗(积聚)。

图5-16 局部镦粗参数选择

a)平冲头局部镦粗 b)圆柱形凹模局部镦粗 c)锥形凸模局部镦粗

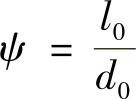

镦粗比ψ是镦粗(积聚)规则中最主要的技术参数,可以确定镦粗的次数,并计算出合理的镦粗坯形。

式中 ψ——材料的镦粗比;

l0——坯料与变形部分的长度,它是按锻件体积加上烧损率后除以坯料直径计算出来的(锻件体积应包括可能有的飞边及连皮等)(mm);

d0——坯料直径(mm)。

1)当坯料上需要镦锻部分的长度l0与直径d0之比值ψ≤2.5时,可将坯料一次镦锻到任意尺寸而不会引起坯料弯曲(见图5-16a)。当坯料端面比较平直且直径较大,加热均匀时,可适当增大ψ值,取ψ≤3.2;反之,则适当减小。具体参数参照表5-8选取。

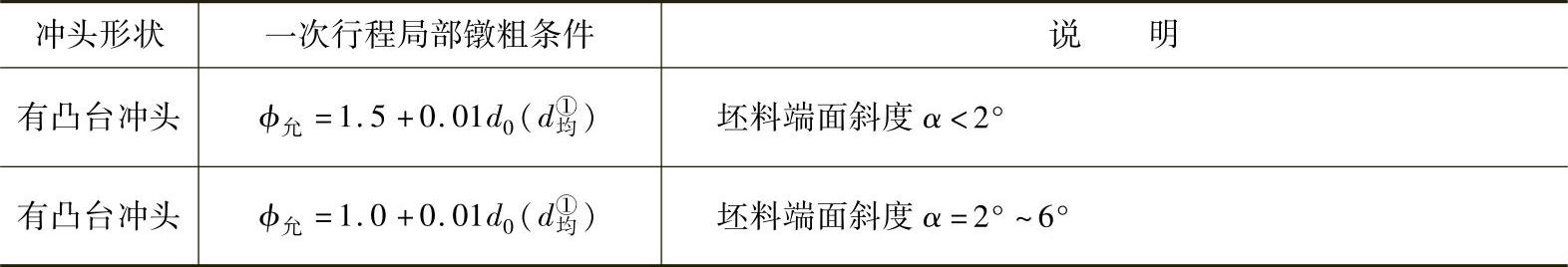

表5-8局部镦粗基本条件

(续)

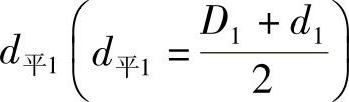

①在第二次及以后的镦锻工步中,用 。

。

2)当ψ>2.5时,为了避免坯料纵向失稳弯曲而产生折纹,必须在型槽内逐步积聚,直至长径比小于2.5时,才能最后成形。若在圆柱形凹模中镦锻(见图5-16b),虽然可防止坯料弯曲,但镦锻效果不如在锥形凸模中好,如需增加工步次数,金属易从毛坯端部及凹模分型面间挤出,表面质量不好等,所以生产中常用的是在冲头锥形型腔内的聚积。

3)若坯料端面斜度较大或冲头端部圆滑,ψ比值应适当减小。

4)当ψ>3时,最常使用的是锥形凸模内积聚(见图5-17)。用这种方法的最大优点是可以通过多次积聚最高可使ψ达到14。但是,由于受设备空间限制和坯料温度下降的影响,很少用到这种极限情况。因此,坯料在锥形凸模中镦锻能获得较好的效果,并被广泛使用。

2.凸模内锥形积聚工步计算

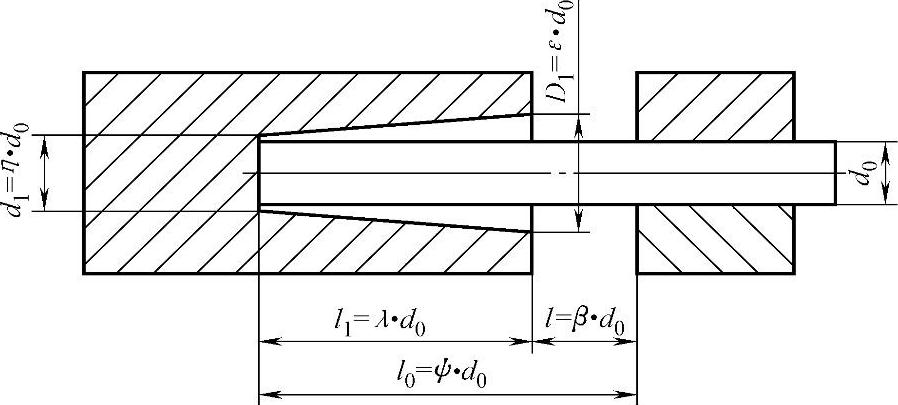

凸模内锥形积聚工步的计算,重点介绍在锥形凸模中镦锻的工步设计(见图5-17)。

图5-17 锥形凸模内积聚

为了保证预锻顺利进行,在锥形模槽积聚时应符合下列条件:

这里的ε=D1/d0称为锥形体的大头系数,其值为

(https://www.xing528.com)

(https://www.xing528.com)

这里的η=1~1.2,称为锥形体小头系数。

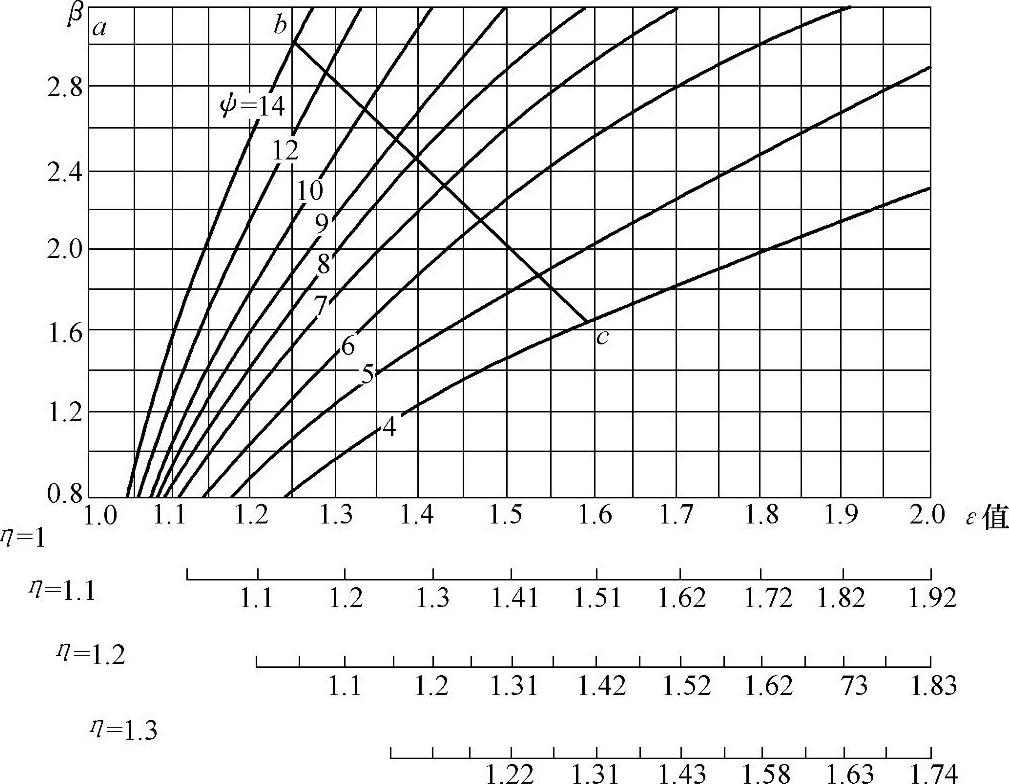

图5-18 锥形镦锻限制线

已知l0、d0即可得出ψ,然后在图5-18上求出ψ线与abc线交点。由交点作纵、横坐标垂线,便可求出β及ε(与选用η值有关),计算锥形型槽尺寸。即

dk=ηd;Dk=εd

lk=λd=(φ-β)d

在计算第二次及以后各次的积聚尺寸时,可用前一次积聚的截锥体平均直径代替d0值进行计算。

为了防止积聚过程中产生飞边,积聚型槽体积应较积聚金属体积增大3%~10%。

第二次顶镦时,用 代替d0作计算。当计算出的ψl2/d平2≤2.5时,就可不再进行锥形顶镦,可直接顶镦到任何形状;否则,仍应继续顶镦直至ψn≤2.5时为止(n为顶镦次数)。

代替d0作计算。当计算出的ψl2/d平2≤2.5时,就可不再进行锥形顶镦,可直接顶镦到任何形状;否则,仍应继续顶镦直至ψn≤2.5时为止(n为顶镦次数)。

锥形型槽设计还需注意以下几点:

1)在顶镦次数较多时,η取较小值,有时还采用二级锥度的顶镦型槽,以增大顶锻的稳定性。

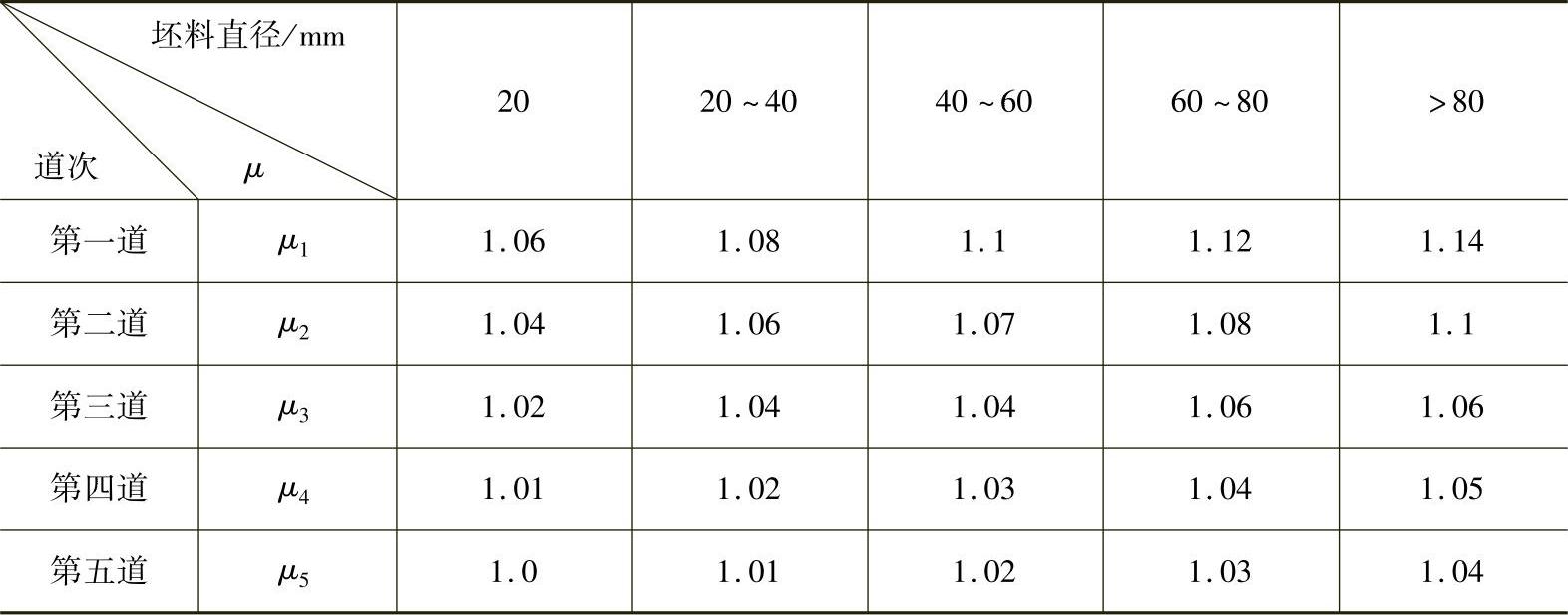

2)在顶镦过程中,为防止毛坯直径偏差而挤出毛刺,应考虑不充满系数μ,将锥体长度放大。其值可参见表5-9。

表5-9不充满系数μ

3)对于较深的型槽,须考虑一定长度的调节量,见图5-19中小头圆柱部分。

4)在进行多次顶锻时,各工步的尺寸应采取与限制线abc(见图5-18)相近的值,这样在顶镦时就可以得到比较满意的结果。

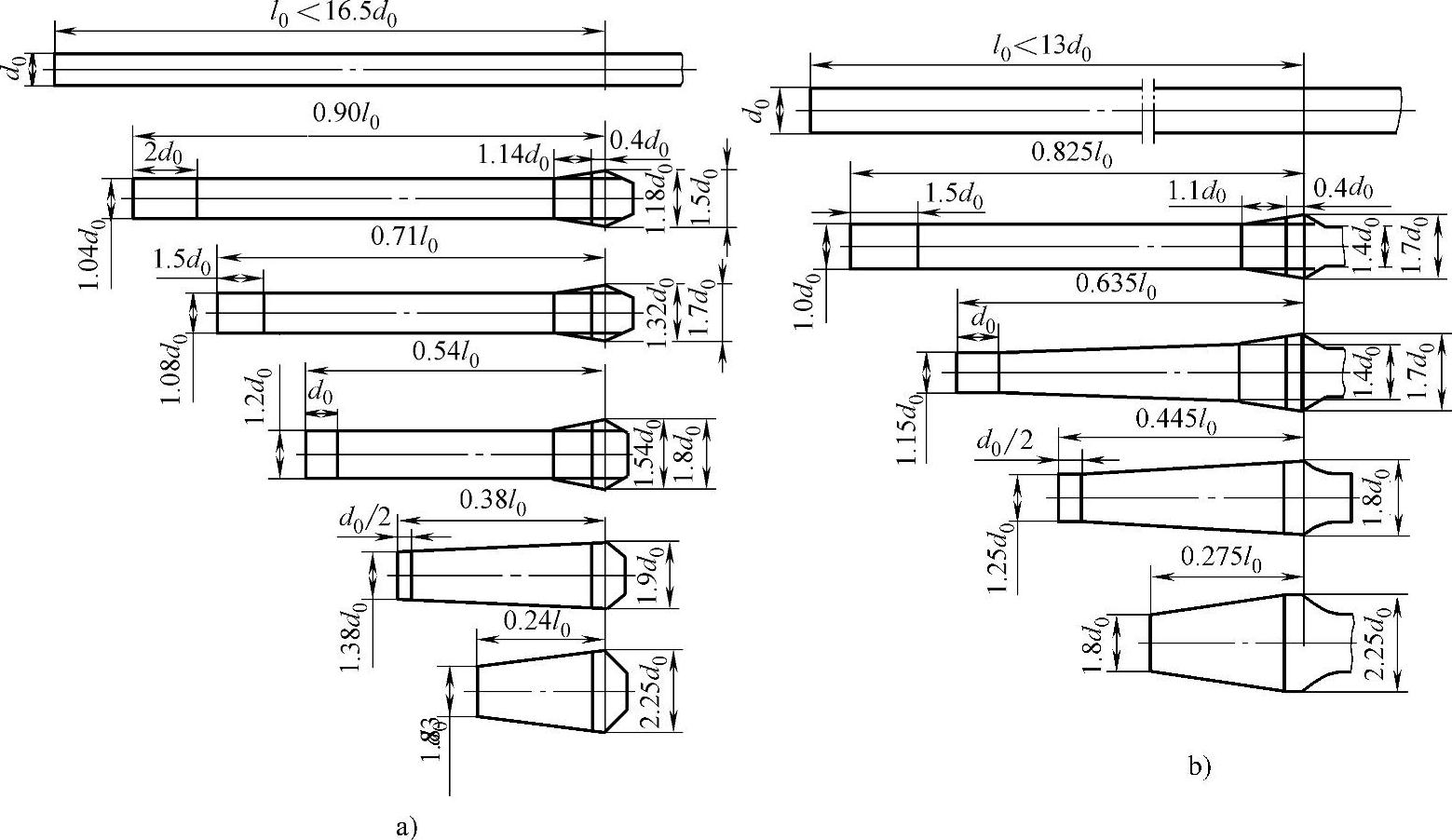

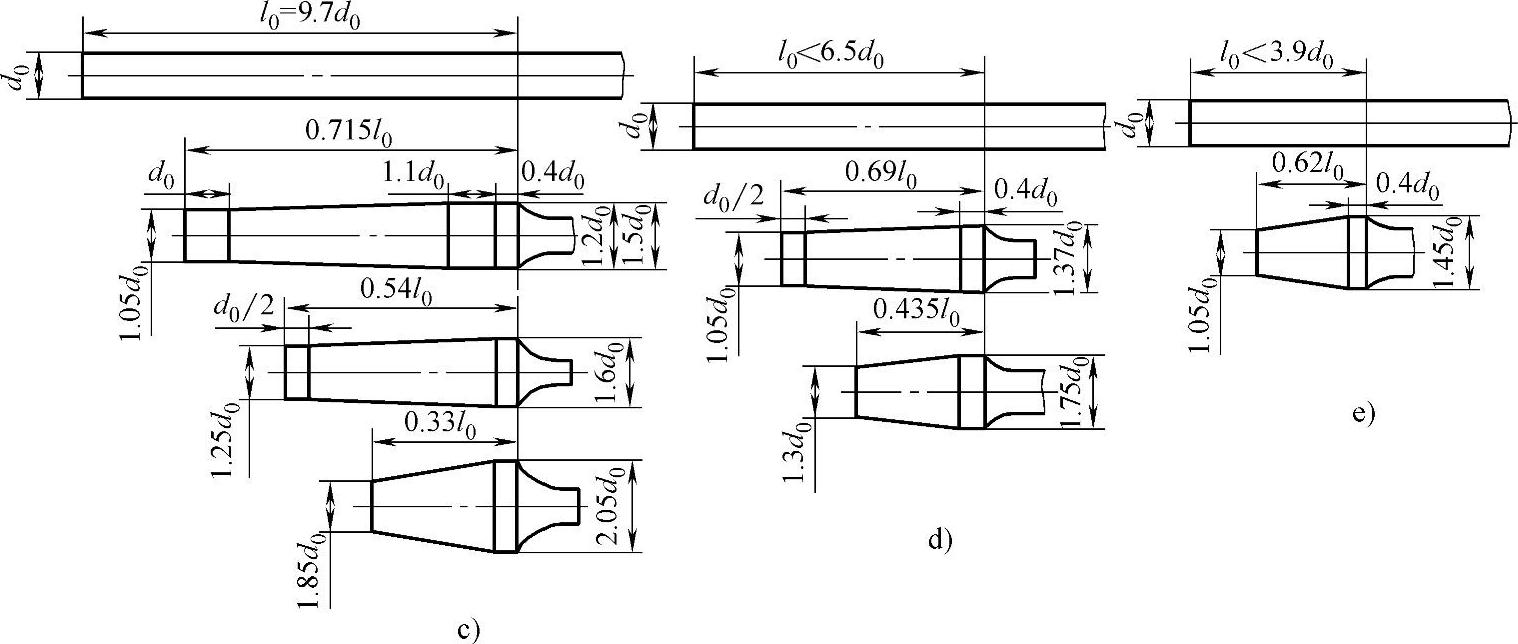

除上述方法外,也可直接对多次顶镦工步,按图5-19可以直观地设计凸模锥形顶镦型糟。

图5-19 镦锻工步计算图

a)五次聚料,13d0≤l0≤16.5d0 b)四次聚料,9.7d0≤t0≤13d0

图5-19 镦锻工步计算图(续)

c)三次聚料,6.5d0≤l0≤9.7d0 d)二次聚料,3.9d0≤l0≤6.5d0 e)一次聚料,l0≤3.9d0

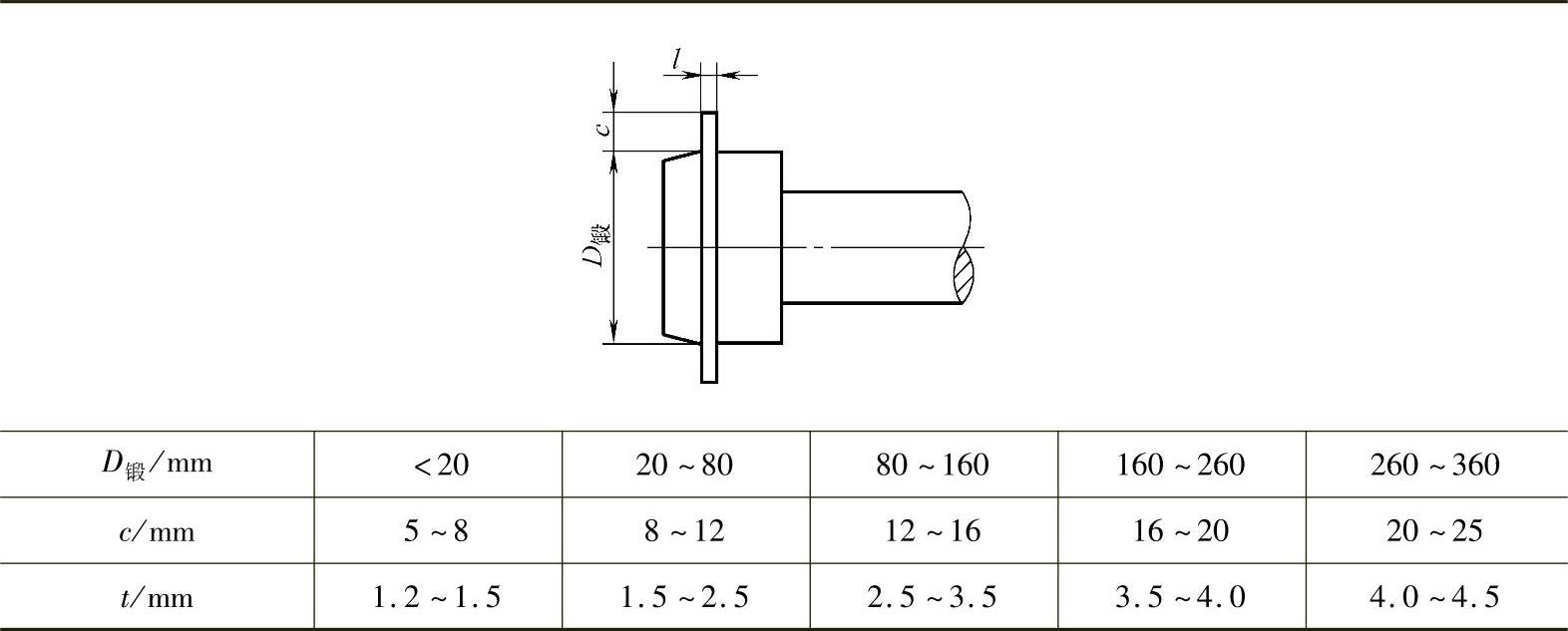

对于开式模锻,模锻过程中可能产生飞边,飞边体积按表5-10确定。尽管形成横向飞边容易去除,但是横向飞边的产生只能出现在最后一个工步中。

表5-10飞边尺寸

对于同时在凸模和凹模的型槽中镦锻,首先应将坯料按单锥体设计(见图5-20中的双点划线),然后再以体积不变条件换算成双锥体(见图5-19中的实线),使L锥1>L锥2,并保证L锥1>0.372l0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。