在平锻机上可进行的工步有如下几种:镦粗(又称积聚)、成形、冲孔、穿孔、切断、切边等平锻工艺设计。平锻工艺过程也就是将各种工步加以选配组合,从而锻制出各种各样的平锻件。其中端部的镦粗聚料是平锻机工艺中最具代表性、最具有特征的工序,也是其他工序得以顺利进行的基础。

工步图是模具图中的一个重要的组成部分,它表示出了锻件各道型槽的锻坯及最终锻件的形状、尺寸,并以热尺寸绘制。

只有形状简单的锻件,棒料上被局部镦粗部分的长度与棒料直径之比不大时,才能在一个型槽中制造出来,这时,只需采用一个工步。但是,绝大多数在平锻机上模锻的锻件要求采用两个、三个甚至再多一些的型槽。所需型槽的数目,以及工步的形状、尺寸由以下条件决定:

1)锻件的形状。

2)锻件的尺寸与体积。

3)原坯料的尺寸———棒料上被局部镦粗部分的长度及其与棒料直径之比。

在平锻机上常见的工艺过程有以下几种:一次锻粗+成形、二次镦粗+成形、三次镦粗+成形、冲孔成形+穿孔、镦粗+冲孔成形+穿孔等。

平锻生产工艺过程,除了镦粗工步以外,还可以进行下面几种工步:

1)卡锻(细):把棒料某些部分断面减小,这一工步都在镦粗工步之前,利用凹模上卡锻型槽来完成。

2)冲孔:在平锻件上冲出不透穿的孔。

3)穿孔:在锻件上穿出透孔。

4)切边:切去锻件上的横向飞边。

5)切断:把锻件从棒料上切下来,或切掉棒料卡细用部分料头。

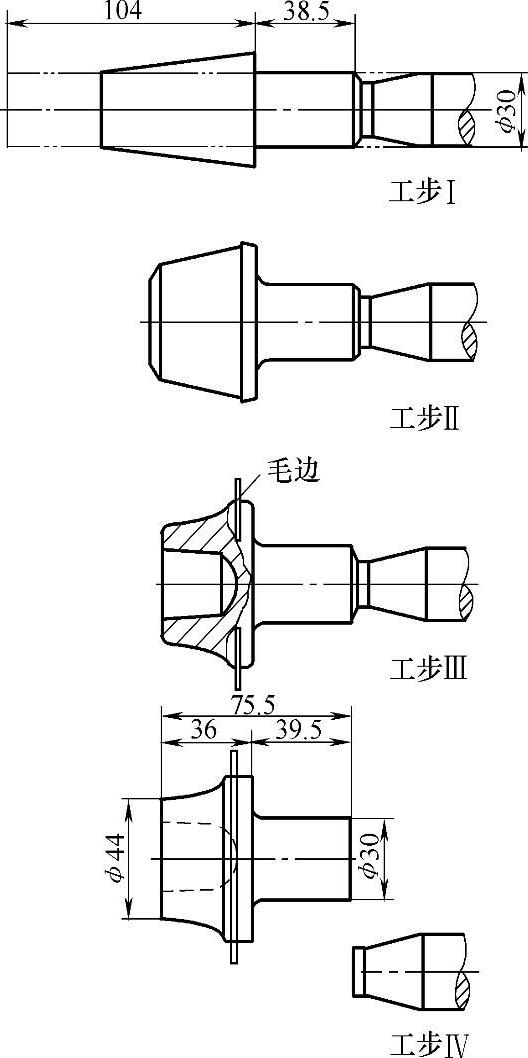

把上面这些工步组合在一起,布置在一个模具上,棒料加热一次,经过几次行程,就可以锻出各种不同形状和尺寸的锻件,例如汽车曲轴起动爪的平锻工艺过程,是由下面四个工步组成(见图5-9):

工步Ⅰ——镦粗毛坯并卡细棒料。

工步Ⅱ——继续镦粗毛坯和卡细棒料。

工步Ⅲ——成形冲孔,锻件上产生横向飞边。

工步Ⅳ——从棒料上切下锻件。

冷锻件件再用1600kN压床切除飞边。

工步图应按操作的顺序依次画出,如:聚料、预锻、终锻、穿孔和切边等工步。如果有卡细、扩径、切断、弯曲及其他工步,也要一一示出。(https://www.xing528.com)

所有的工步应有统一的基准线。通常,以凹模与凸模的结合面作为基准。每个工步(包括预锻、终锻)的前后方向上的基础尺寸应以基准线为起点标注,这样可以使型槽设计比较方便。

在第一个工步位置上,还要用假想线示出坯料变形部分的长度(l0)。

实际上,工步图的设计并不是一次完成的。因为许多参数相互影响,同时还要照顾许多条件,如积聚的次数、冲孔的次数、变形量是否平衡甚至坯料直径等等,都可能要经过反复的核算。

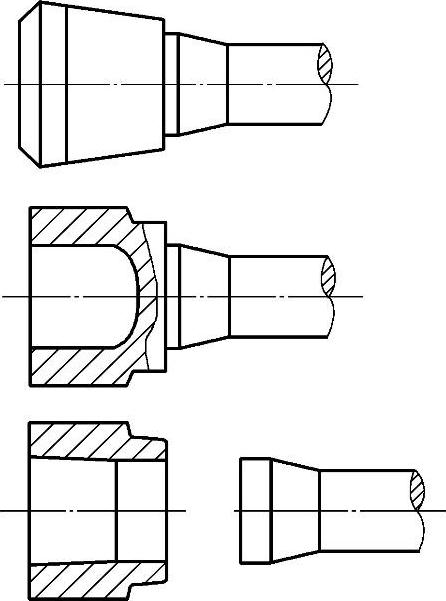

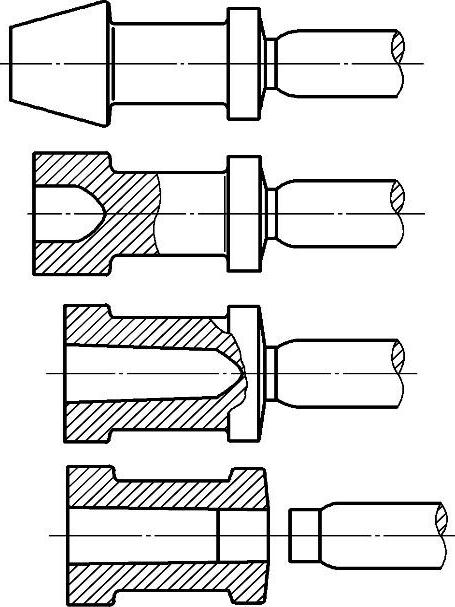

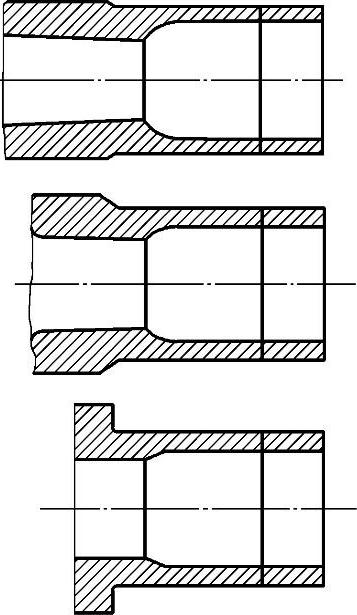

典型的平锻工步图如图5-10至图5-15所示。

图5-9 曲轴起动爪平锻工艺过程

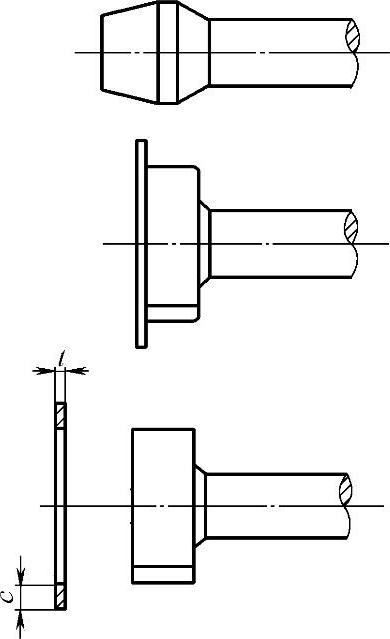

图5-10 带飞边的杆类锻件工步图

图5-11 不带飞边的杆类锻件工步图

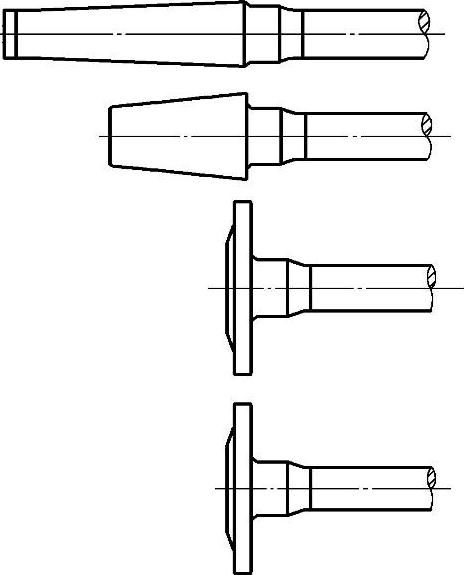

图5-12 带卡细部分的穿孔锻件工步图

图5-13 带扩径部分的穿孔锻件工步图

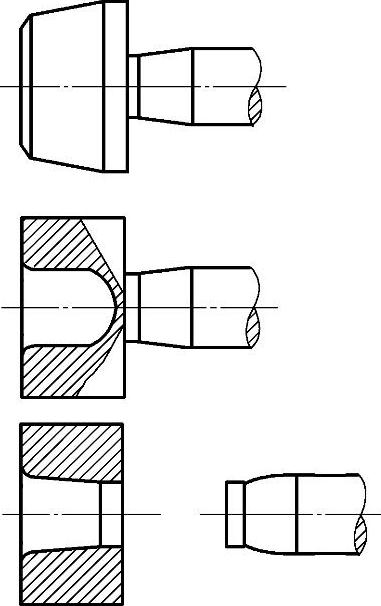

图5-14 较复杂的穿孔锻件工步图

图5-15 管类锻件工步图

在锻件图确定之后,平锻模设计的首要任务就是要设计工步图,并确定坯料规格。这两个项目完成之后,各个型槽的设计工作便有了依据。但在型槽设计时,随着对工步形状及尺寸的确定,往往需要对坯料重新核算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。