平锻机上的锻件图设计与模锻锤、热模锻压力机、螺旋压力机上模锻步骤大致相同。平锻件图的制订包括分型面的选择、加工余量和公差的确定、模锻斜度的选择、圆角半径等。平锻机上的热锻件与冷锻件相同,但要加上收缩率1.5%。

1.平锻件分类

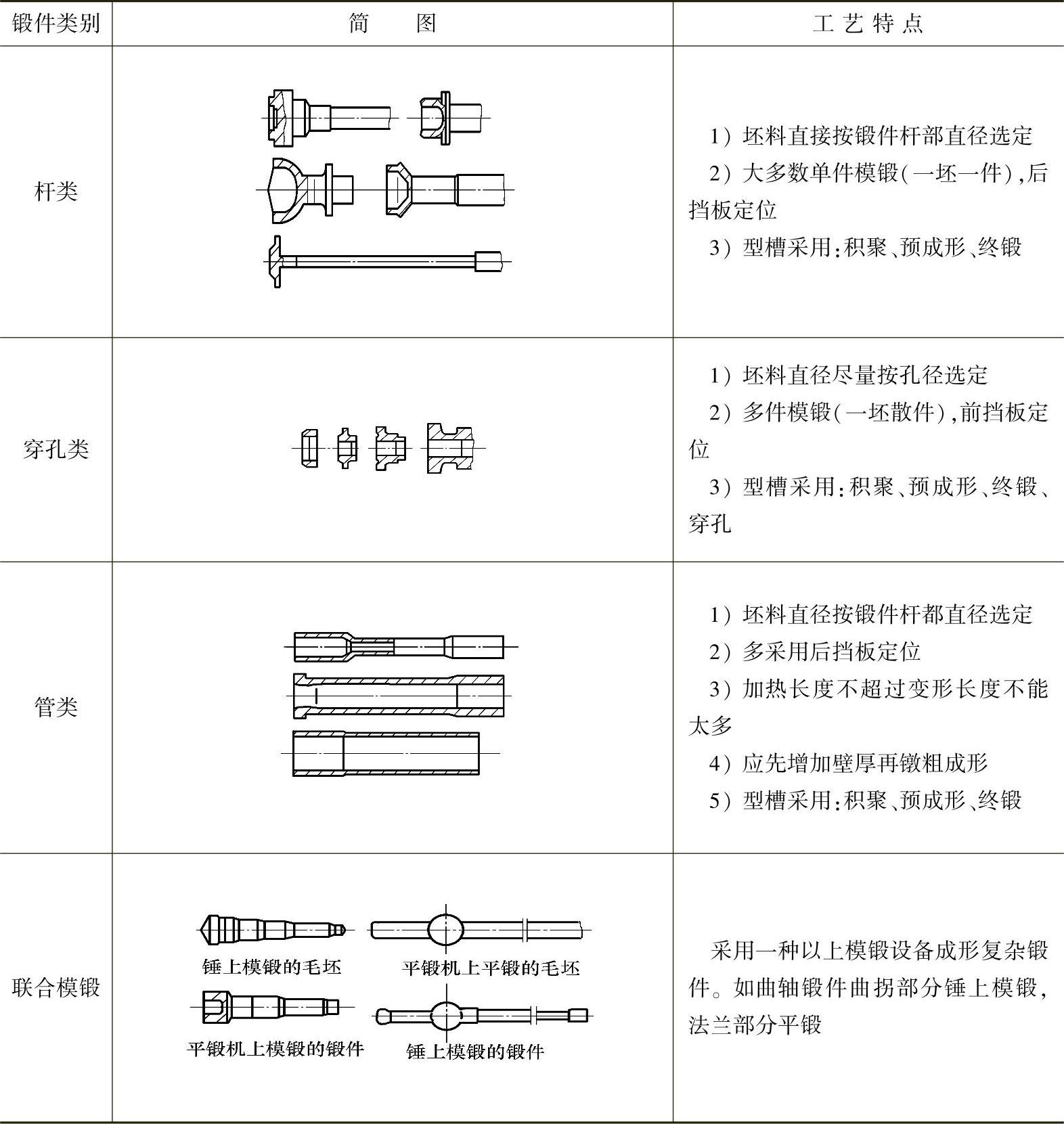

平锻机上模锻零件,起初只限于镦粗各种螺栓和一些形状简单的、对称的旋转体锻件。由于技术的不断改进,目前已能平锻各种复杂不规则的锻件。表5-3列举了各工厂比较典型的一些锻件,为了便于选择平锻工艺,按平锻件形状特征,可以把这些锻件大体上分成四类:局部镦粗类锻件、孔类锻件、管类锻件和联合锻造类锻件。

表5-3各种典型锻件

同一类的零件都具有一些共同特性,明确了所给零件从属于上述分类中的那一类别以后,其模锻工艺也就基本上可以确定了,从而可以定出选择模锻工步和确定原坯料尺寸的方法,这样大大减轻拟订工艺过程的任务量。

2.分型面的选择

与模锻锤、热模锻压力机一样,平锻机上的锻件成形方式也有开式平锻和闭式平锻之分。

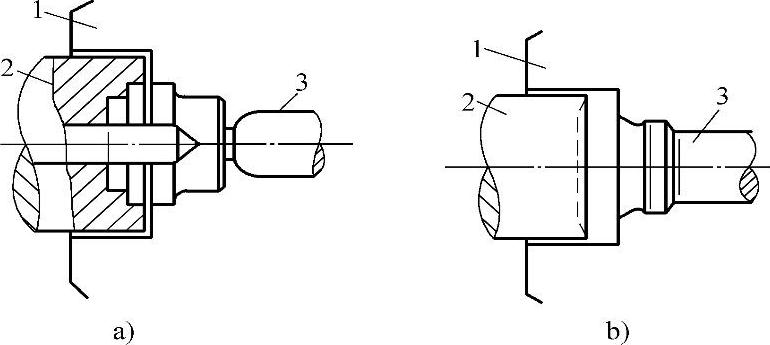

1)开式平锻 非旋转体杆类锻件用后挡板定位需要设置飞边(见图5-5a),旋转体杆类锻件在凸模内成形。开式平锻会产生横向飞边,需要采用切边工序。

2)闭式平锻 旋转体杆类锻件用前挡板定位,一般不设置飞边,锻件终锻时仅产生少量纵向飞刺,不需切边(见图5-5b)。如果飞边过大,可用粗磨机打磨,较小飞边不影响加工。

图5-5 开式平锻和闭式平锻

a)开式平锻 b)闭式平锻 1—凹模 2—凸模 3—锻件

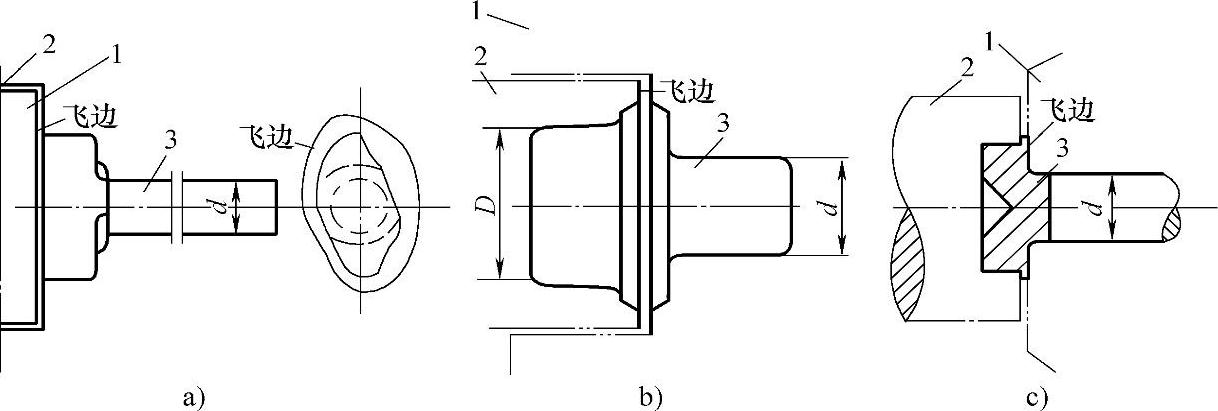

图5-6 分型面的位置

a)飞边设在锻件最大轮廓前端面 1—凸模 2—凹模 3—锻件 b)飞边设在锻件最大轮廓中间 c)飞边设在锻件最大轮廓后端 1—凹模 2—凸模 3—锻件

对于采用后挡板定位的局部镦粗类锻件,因棒料尺寸精度会影响变形部分金属体积,故大多采用开式平锻,分型面的位置应该设在锻件最大轮廓处。

图5-6a所示的分型方式,是将飞边设在锻件最大轮廓的前端面,其优点是凸模结构简单,凸模和凹模的错移不会反应在锻件上,对于非回转体锻件,还可以简化模具的调整工作。但缺点是在切边时容易拉出纵向毛刺。

图5-6b所示的分型面的方式是将飞边设在最大轮廓中间,其优点是便于检查凸模和凹模的错移,切边时可获得较好的质量。

图5-5c所表示的分型方式,是将飞边设在锻件最大轮廓线的后端,这样,由于锻件在凸模内成形,锻件内外径的同心度好,没有凹模分型面毛刺。

以上介绍了几种分型面选择的方式及优缺点,在具体选择分型面位置时,还应该根据机械加工定位的要求合理选择。

平锻机上模锻时,还有一个与上述分模方式相垂直的分型面,即凹模开合夹紧棒料的分型面。正因这两个互相垂直的分型面,它可以锻造一些在模锻锤或锻压机上不能锻造的锻件。

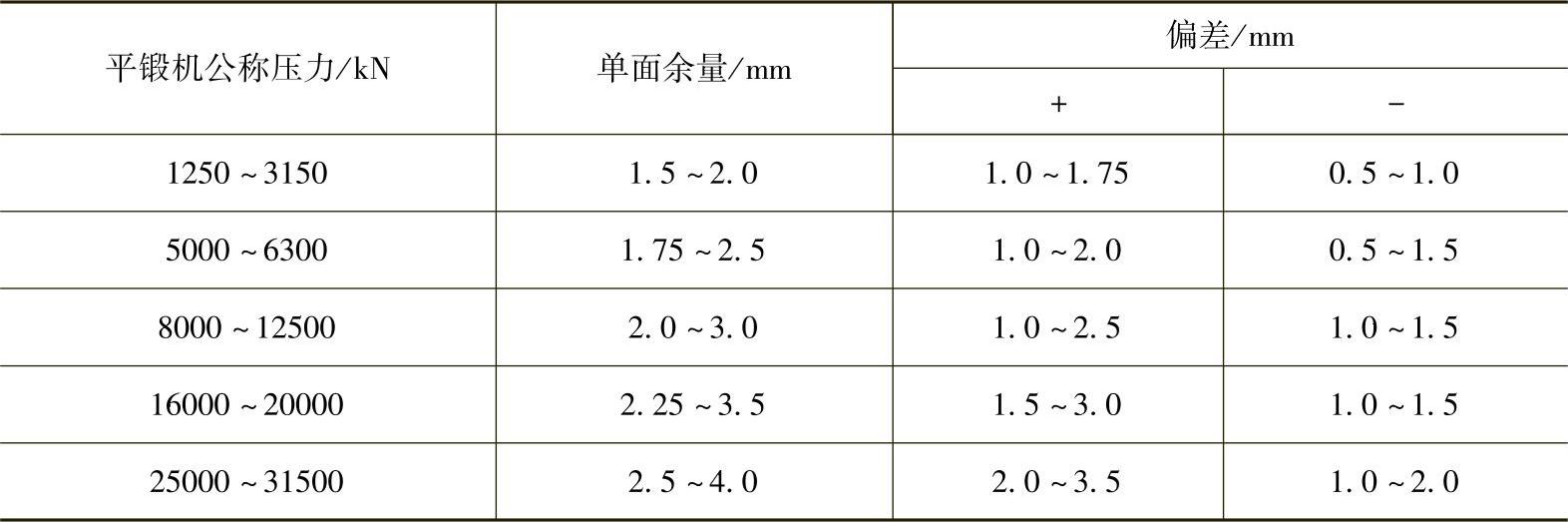

3.余量和公差(https://www.xing528.com)

平锻机上余量和公差见表5-4。

表5-4余量和公差

注:1.内孔和凹挡尺寸偏差取相反符号,并交换位置。

2.水平(长宽)和高度方向偏差相同。

零件的外形轮廓较大,取较大尺寸公差,内孔取相反符号,即负公差大于正公差。锻件形状较复杂或模槽容易磨损的部分应作特殊考虑。

生产批量的大小也是影响加工余量和尺寸公差的主要因素。例如在大量生产的情况下,可以减小加工余量,并相应改进锻件设备。

4.模锻斜度的选择

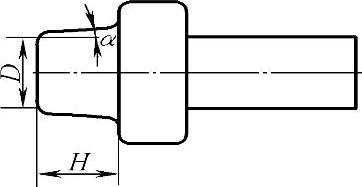

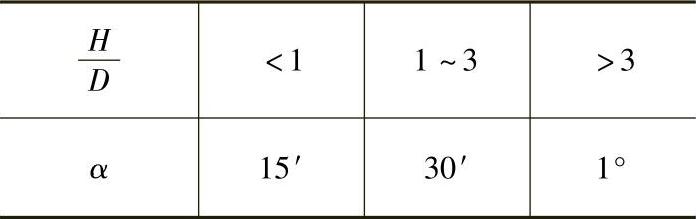

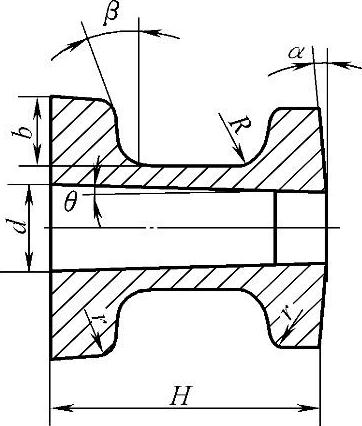

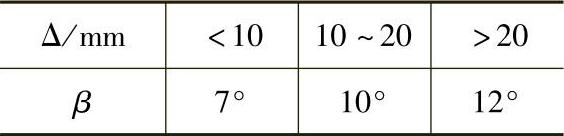

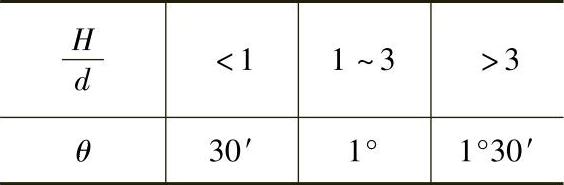

平锻件模锻斜度的选择主要根据平锻的成形方法。锻件外侧表面没有凹挡(见图5-7),且整个锻件均在凹模内成形时,理论上无需模锻斜度,实际生产中参照表5-5取值。凹挡锻件(见图5-8)在凹模中成形时,凹挡外壁斜度α=3°~5°,凹挡内壁斜度β见表5-6,内孔斜度θ见表5-7。

5.圆角半径

圆角半径的选取同锤上模锻。

图5-7 外侧表面无凹挡锻件斜度

表5-5α值

图5-8 凹挡锻件斜度

表5-6β值

表5-7θ值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。