摩擦压力机上开式模锻锻模设计的基本原则和设计过程与锤上模锻的相似。

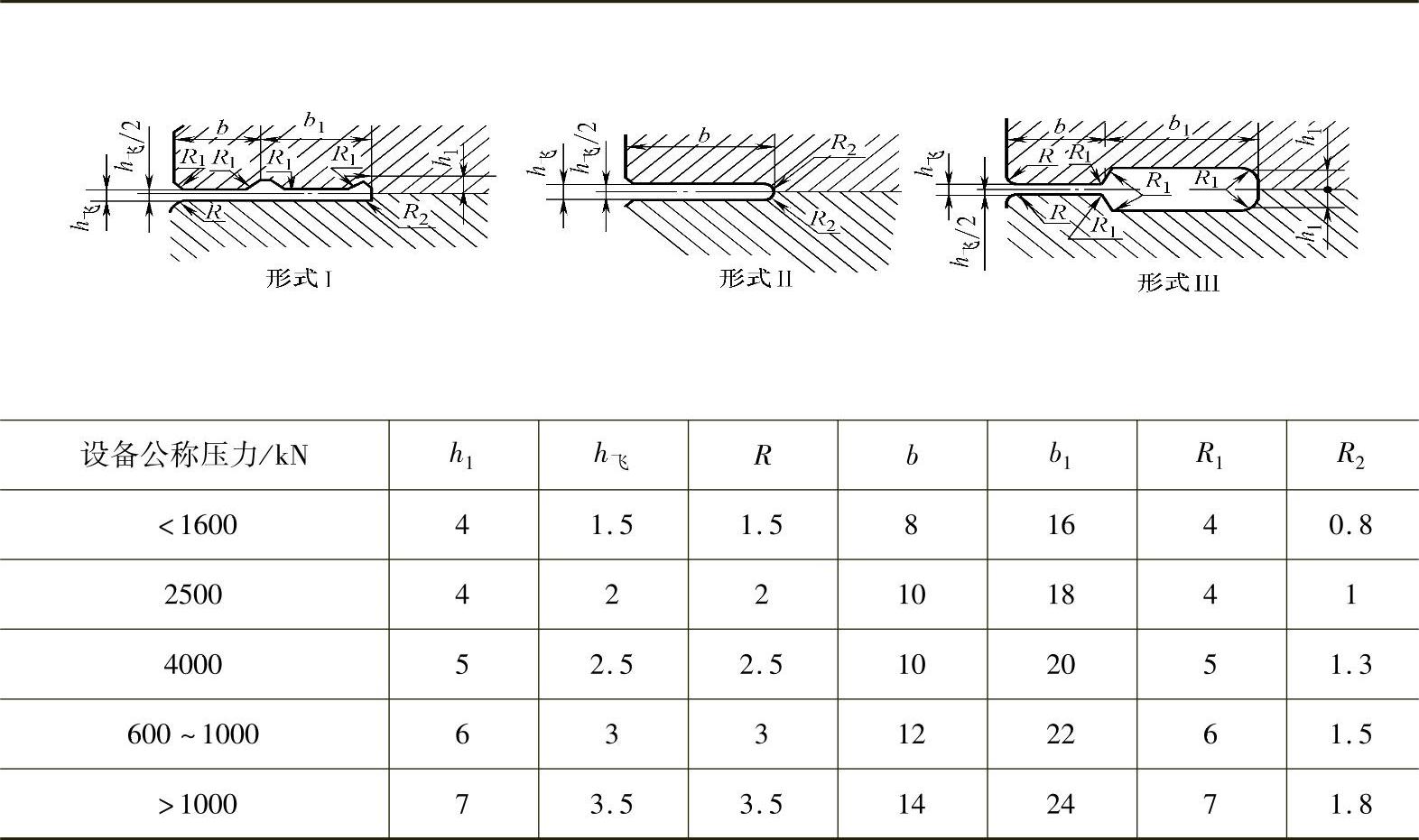

1.飞边槽形式

在摩擦压力机上进行开式模锻时,其飞边槽的形式基本上与锤上模锻相同,只是飞边仓部(b1)可比锤上模锻小些。飞边槽尺寸可按设备公称压力确定,如表4-7所示。形式Ⅰ可用于任何锻件;形式Ⅱ用于小飞边模锻件或有预锻及预切边锻件的终锻模;形式Ⅲ用于型槽深、局部成形不容易的锻件。

表4-7按摩擦压力机公称压力确定飞边槽尺寸 (单位:mm)

2.型槽布置

由于摩擦压力机每分钟行程次数少,金属降温大,螺杆对偏载敏感,一般只进行单型槽模锻。当采用预锻型槽时,型槽中心应不超出螺杆直径。型槽在模块上的布置应尽量减少和避免偏心打击,同时要使操作方便,即使整个操作路线最短。具体设计时必须遵循以下原则;

1)当只有终锻型槽时,型槽中心要与模块中心和螺杆中心重合。

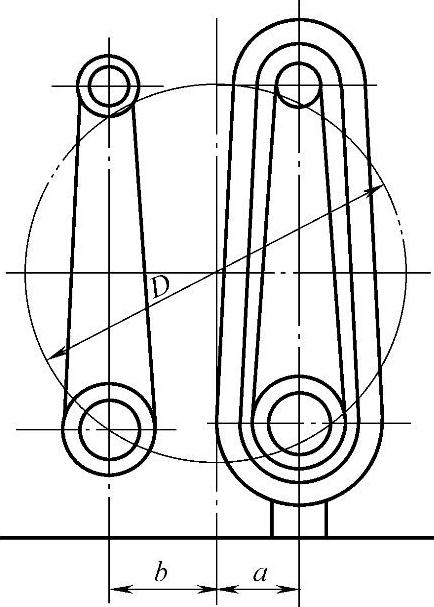

2)当同时有预锻型槽和终锻型槽时,两个型槽分置螺杆中心线两侧。两型槽中心线至螺杆中心线的距离之和及两距离之比分别为

a+b≤D/2;a/b=1/2

其中D为螺杆螺纹的直径,见图4-3。

3)因摩擦压力机行程速度慢,模具受力条件较好,所以锻模模块的承击面一般可取为锤锻用模的1/3。

4)摩擦压力机一般都备有下顶出器,而无上顶料装置,所以,宜将锻件形状比较复杂的型槽置于下模。

图4-3 终锻及预锻型槽布置

5)对于型槽比较深、形状比较复杂的部位应开排气孔,有利于金属充满型槽。

3.模壁厚度的确定

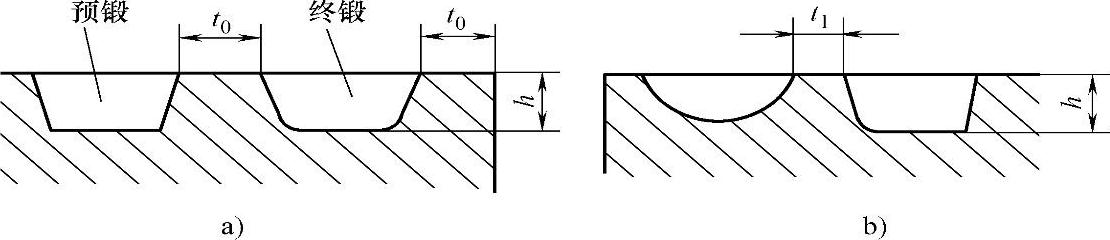

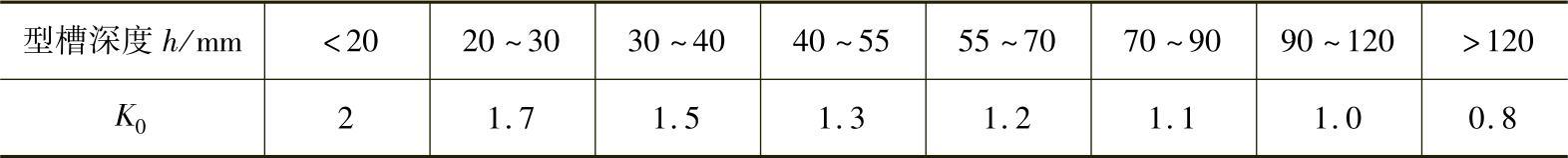

模壁厚度可根据型槽深度h、圆角t、半径R和模壁斜度来确定。

型槽最小外壁厚度t0(见图4-4a)可根据下式确定:(https://www.xing528.com)

t0=K0h

式中 K0——系数,按表4-8选取。

图4-4 型槽最小外壁厚度

a)型槽最小外壁厚度 b)型槽间最小壁厚

表4-8K0系数选取

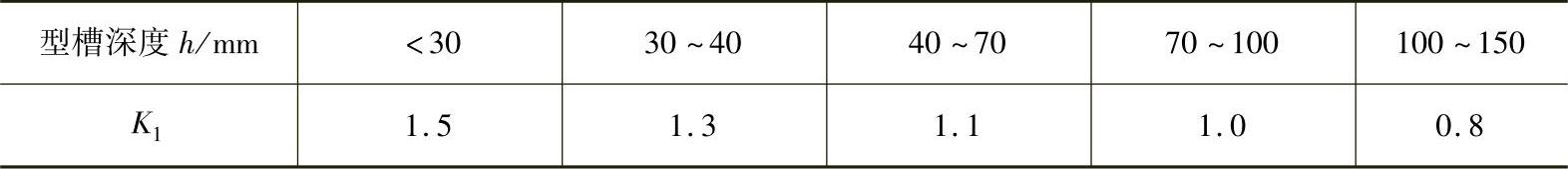

型槽间最小壁厚(见图4-4b)可根据下式确定:

t1=K1h

式中 K1——系数,按表4-9选取。

表4-9K1系数选取

表4-8和表4-9的适用范围为α≥7°、R≥3mm。当α<7°、R<3mm时,K值适当增大。

4.开式锻模结构

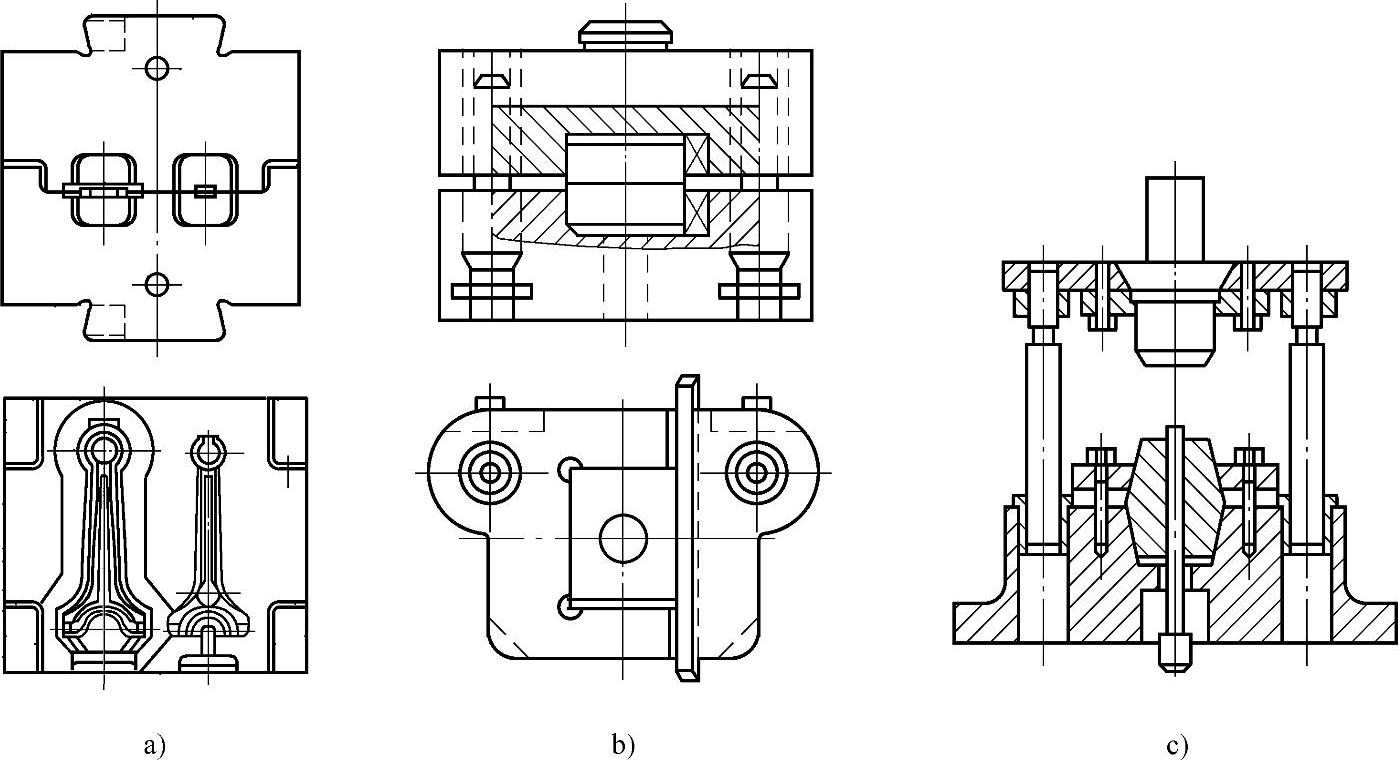

根据锻件分类和锻造工艺特点,开式模锻结构可分为整体模(见图4-5a)、镶块模(见图4-5b)和顶镦模(见图4-5c)三种形式。

图4-5 开式锻模结构

a)整体模 b)镶块模 c)顶镦模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。