(1)模块类型 模块分为矩形(或方形)和圆形两种。

矩形模块适用于任何形状的锻件,而圆形模块仅适用于镦粗类锻件;矩形模块调整错移方便,而圆形模块可以节省模具钢、加工方便。因此,在选用这两种形状的模块时,可根据锻件要求和具体情况来定。

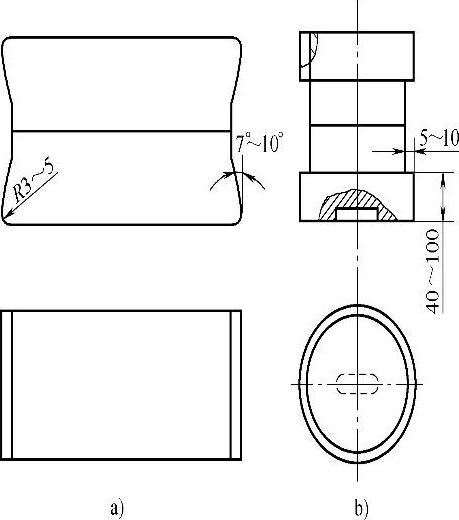

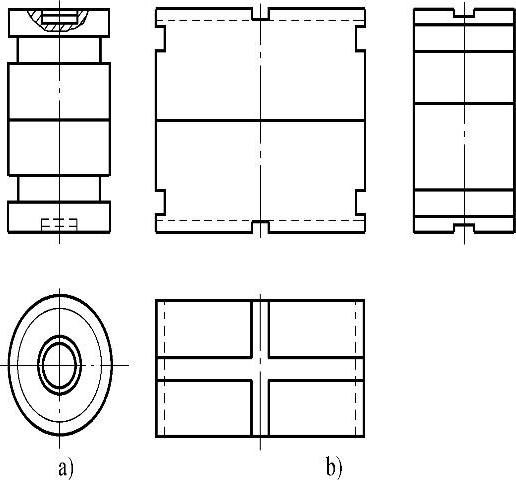

斜面压板式模架与定位键式模架用的模块外形有较大的差别。用于前者的模块,其侧面制成7°~10°的斜面,以便与斜面压板相配合(见图3-28);用于后者的模块,其侧面制成5~10mm的凸肩,供压板压紧用(见图3-29)。对于圆形模块,在模块侧面或底面开有防止模块旋转的键槽。

图3-28 斜面压板式模架用模块外形

图3-29 定位键式模架用模块外形

(2)模块尺寸

1)模块平面尺寸

尽管热模锻压力机模锻时上下模不打靠,但是并不意味锻造时锻模不受力,因而应按热模锻压力机锻模的承压应力计算、确定锻模承压面积。对于正常进行锻造生产,防止锻模损坏有非常重要的意义。

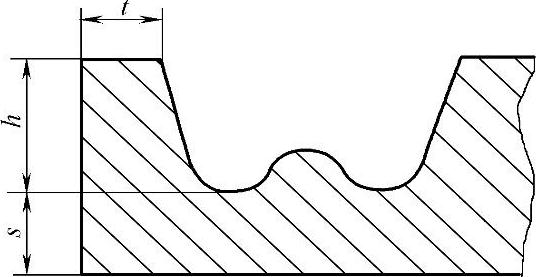

图3-30 模块高度方向尺寸及壁厚

模块的尺寸取决于型槽尺寸和模壁厚度。模壁厚度按下式确定:

t=(1.0~1.5)h≥40mm

式中 t——模壁厚度;

h——型槽最宽处的深度(见图3-30)。

模块底面距型槽最深处的距离s不得小于(0.60~0.65)h。

根据上述条件,可以初步计算出模块的平面尺寸和平面面积。

锻模承压力计算及校核:

σ=F/A

式中 σ——模块底部承受的单位面积压力(MPa);

F——设备公称压力(N);(https://www.xing528.com)

A——模块底面实际承压面积(mm2),实际承压面积为模块底面面积减去顶杆孔、键槽等不承受压力部分的面积。

σ的数值应小于或等于350MPa,当大于这一数值时,应改变模块尺寸,增大承压面积。通常σ值在300MPa为好。

2)模块高度

确定模块高度h锻模时,应留有翻新模块的余量,但注意保证在上下模块封闭时满足锻模封闭高度的条件:

h锻模=Hmin+0.65a

式中 Hmin——热模锻压力机最小封闭高度(mm);

a——热模锻压力机最大调节量(mm)。

(3)顶出器

模块里设有顶出器,它在模架中的顶出装置推动下将锻件顶出。

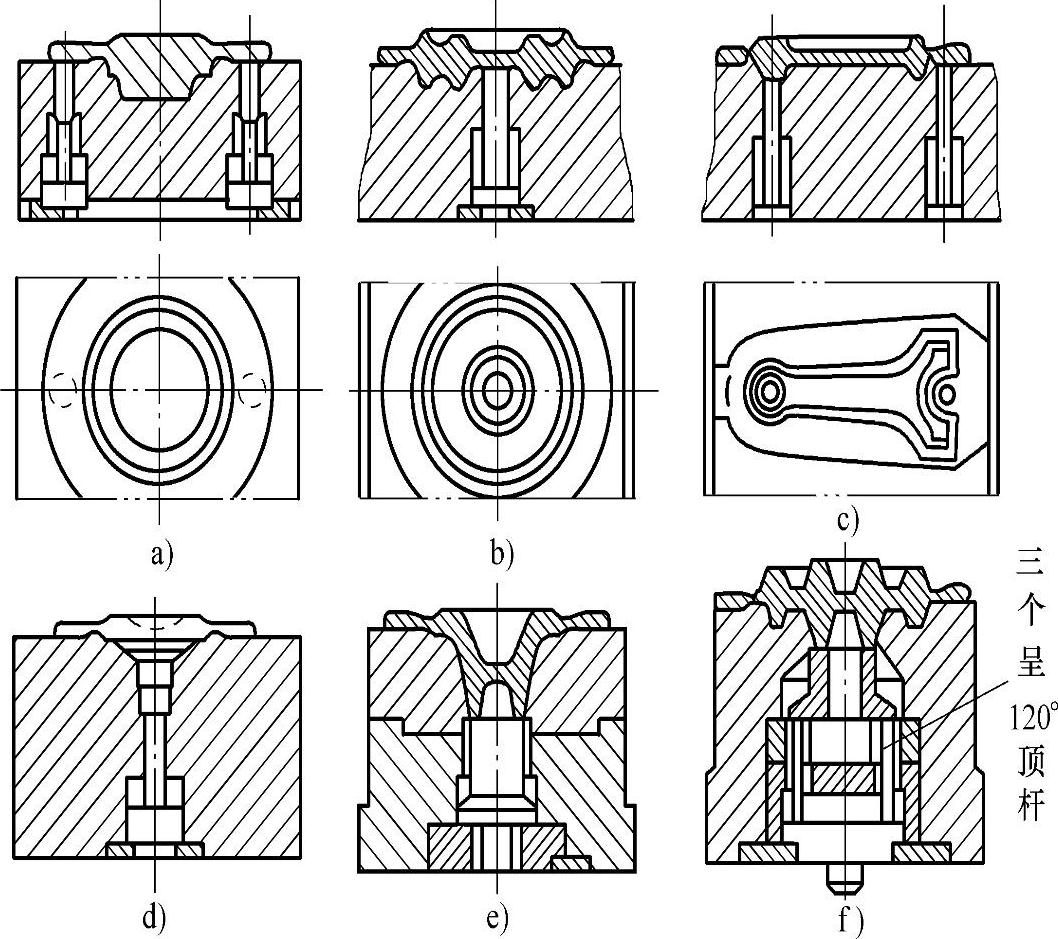

一般情况下,顶出杆可以顶在飞边上,见图3-31a。当锻件有直径较大的冲孔连皮时,则应顶在连皮上,见图3-31b。如果必须顶在锻件上,则应尽可能顶在锻件的加工表面上,此时顶出杆装配前应留有凸出模槽0.3~0.5mm的余量,装配后磨平,以免锻件上压出凹痕,见图3-31c、d、e、f。对于两头都有深型槽的长形锻件,应该用前后两小顶出器,图3-31c。如果连皮直径较小,则模块中冲孔的冲头必将因中心打孔而过分削弱,很容易损坏。如果冲孔深度不太大,则可用图3-30e、f所示的顶出器。

顶出器的顶杆直径一般为10~30mm,在设计时应尽可能粗一些,否则容易歪曲变形。模块上应有足够长度的导向部分,模块和顶出杆之间留出0.1~0.3mm的间隙。顶杆布置在加工面上时,应注意不影响加工定位。

图3-31 顶出器形式

a)顶飞边 b)顶连皮 c)顶锻件本体和飞边 d、e、f)顶锻件本体

(4)排气孔

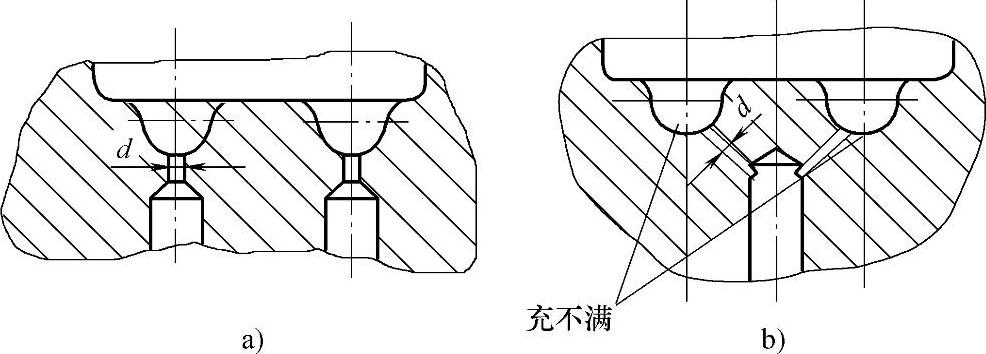

热模锻压力机上模锻与锤上模锻不同,锤上模锻时,金属在每一型槽内的变形是在锤头的多次打击下完成的;而热模锻压力机上模锻时,金属是在滑块的一次行程中完成变形。若型槽有深腔,聚积在深腔内的空气受到压缩,无法溢出而产生很大压力,从而阻止金属向型槽的深腔处充填。所以,在型槽深腔金属最后充填处应开设排气孔,如图3-32所示为排气孔设计的正确与不正确的示例。

排气孔直径不大于ϕ2mm,深度为5~15mm,其下端则扩大为ϕ4~5mm,以简化制造工艺。当型槽底部有顶件器或其他能排气的缝隙时,则可不另开排气孔。

图3-32 型槽排气孔

a)正确 b)不正确

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。