热模锻压力机锻模一般允许采用1~2个制坯工步。由于每道工步在压力机的一次行程中完成变形的特性,所以要求制坯工步按锻件的形状、尺寸使坯料逐步变形,合理分配金属,为预锻、终锻提供完善的中间坯料。热模锻压力机的金属充满型槽能力较差,因此中间坯料的形状就要求复杂些,从而更接近于锻件形状。

1.镦粗制坯及型槽

(1)镦粗尺寸 对于具有轮毂、轮辐和轮缘的齿轮锻件,应使镦粗饼能覆盖住轮缘宽度的2/3以上为好。坯料镦粗的直径一般要超出齿轮预锻型槽轮辐的凸台直径,超出值为轮缘宽度的2/3,并尽可能地接近预锻型槽的边缘,一般比锻件最大外径小3~5mm左右。同时,相当于轮毂部分镦粗后坯料的体积应比轮毂部分的体积大1%~3%。这样分配金属有利于轮缘的充满,且不会由于金属的回流而使锻件形成折纹。镦粗的直径较大,也有利于中间坯料放置到预锻(终锻)型槽时准确定位,以使四周产生的飞边比较均匀。

轮毂为对称时的锻件镦粗工步体积校核:

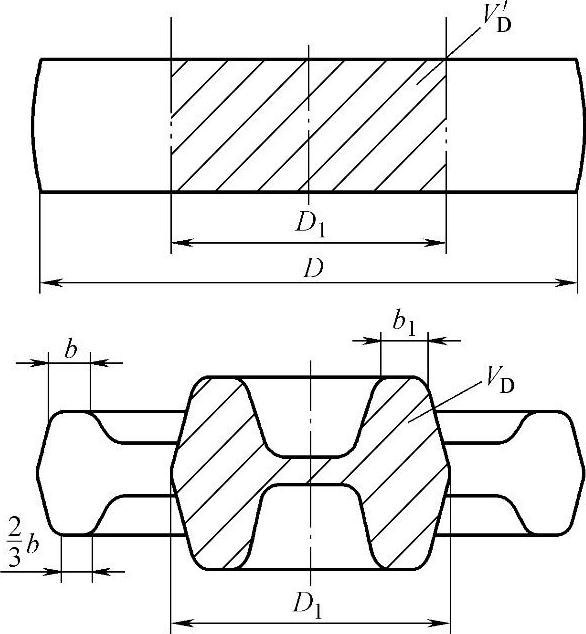

以D1为假想外径的轮毂回转体体积VD等于或略小于镦粗后相应于D1为直径的圆柱体体积VD′(见图3-16)。即

VD′-VD≤(1~4)%VD

当轮毂低,圆角又较大时,VD′与VD之差值可取小值,即1%~3%。

如果VD′过大,预锻时轮毂部分金属过多,金属向水平方向流出,使轮缘内侧充不满,缺少金属。终锻时,飞边阻力增大,金属返流形成折纹。特别是高轮毂、薄轮辐的锻件,形成折纹可能性较大。

轮毂为不对称时的锻件镦粗工步体积校核:

图3-17中锻件中间的孔偏向一边而且较深,为使金属能充满轮毂的顶部,镦粗后高度应适当放大。即

VD′-VD=(20~25)%VD

实际上,如果按预锻过程中坯料被压到型槽边缘外壁相接触时计算,这时体积VD′与VD的差值只有1%~3%左右。因为开始变形时,中间孔部位先变形,所以金属会往外流。当坯料被冲头和上模压向四周接近轮缘外缘时,中心已被冲出一个具有一定深度的孔。这时,已冲出的部分体积应当在原计算的V′D中除去,如图3-17中虚线所示。

图3-16 对称轮毂镦粗后的毛坯尺寸

图3-17 非对称轮毂镦粗后的毛坯尺寸

毛坯镦粗后的高度,一般情况应等于锻件的最大高度或略小1~2mm,使毛坯的外径尽量接近锻件的外径。这样便于下一工步放置毛坯时对准模槽中心,从而保证更好地成形。

(2)镦粗形式 热模锻压力机上镦粗工步分为平砧镦粗和成形镦粗。

1)所谓平砧镦粗就是坯料在两个敞开的平面砧之间的自由镦粗,以减低高度增加断面,这种方法能很好地清除坯料侧面的氧化皮。除毛坯有特殊要求外,在一般情况下多采用平砧镦粗。

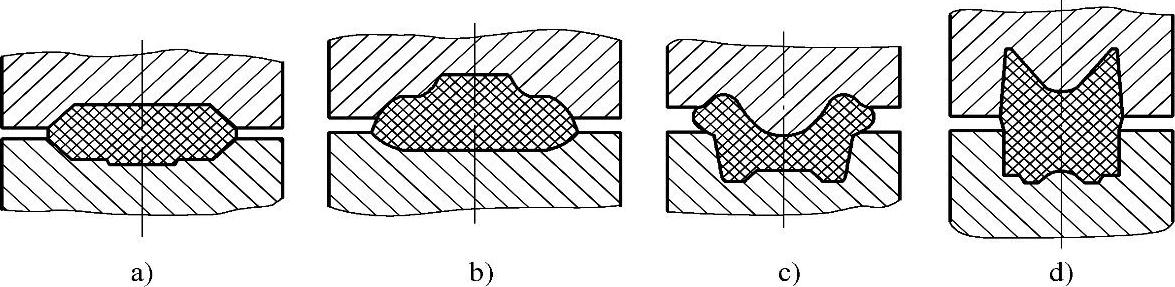

图3-18列举了几种镦粗与压形槽的形状。图3-18a的作用主要是增大端部直径、便于定位,用于主要以镦粗成形而端部设有很小的凹槽的锻件。图3-18b的作用与图3-18a差不多,但有减小金属流入飞边槽的可能性,一般用于直径较大、镦粗与压入混合成形的锻件。图3-18c兼有成形作用,主要用在要求毛坯外缘较厚的锻件,达到镦粗成形的目的。图3-18d用于当锻件顶端有较深凹槽时。

图3-18 平砧镦粗

图3-19 镦粗台

1—下模座 2—垫片 3—镦粗下模 4—镦粗上模

平砧镦粗台(见图3-19)通常用于圆形件镦粗。每一种模架的封闭高度H是定值。下模座和镦粗上模是通用件,因此,h2和h3是定值。设计时,要求下模高度h1比预锻型槽下模块的上平面高5~10mm,以便将镦粗后的坯料推到预锻模块上。为满足上述要求,只能调节镦粗下模的高度h4来解决。镦粗下模磨损后,需要翻新,使h4变小。这时,可调整垫片2的厚度h5来进行补偿。镦粗下模3的底部工作面为圆形,底面直径d应尽可能大一些,在台阶处应保持间隙Δ,其值为1~2mm。按坯料自由镦粗后最大外径比预锻型槽在分型面上的直径小1~3mm,或以其能放进预锻型槽作为原则,来确定坯料的镦粗高度h。镦粗台的尺寸主要根据镦粗后毛坯高度和直径来确定,计算方法与锤上一样。镦粗台可以是最简单的平面,也可以根据锻件形状和坯料尺寸,做出定位部分。而形状复杂锻件的镦粗台往往带有压形性质,此时不仅在高度方向,而且在水平方向都限制金属的流动。

2)成形镦粗见图3-20,平砧要使镦粗所得毛坯或原毛坯很接近预锻和终锻的形状是困难的,为保证终锻很好地填满模槽,常选用成形镦粗。经过成形镦粗后的坯料能达到一定的形状要求,使毛坯更接近于预锻(或终锻)工步图,从而改善金属在预锻(或终锻)模中的流动情况,以更好地充满模槽。其中图3-20a、b用途相近,均用于Ⅰ—1组中形状不太复杂的锻件。图3-20b因定位困难,用得较少。图3-20c用于要金属向四周分开,并预先在中心形成腔部和法兰的锻件,其下端凹槽便于下一工步定位。图3-20d用于挤压成形的锻件。

图3-20 成形镦粗

由于一般原材料剪切下料后,端面存在斜度(3°~7°),会使镦粗后坯料上下平面错移,偏向一边,故建议尽可能不采用成形镦粗。如果毛坯端面有斜度,型槽上部窄的部分与直径大的部分可用大的半径和斜度相连,这样能使倾斜的毛坯在镦粗前保持垂直,从而消除上述缺点。

成形型槽的设计,应遵循预锻型槽的设计原则,此时将成形型槽当做预锻型槽,而将预锻型槽当做终锻型槽来处理。所不同的是:由预锻到终锻应尽量以镦粗成形为主,而由成形型槽到预锻型槽的要求就不一定了。成形镦粗型槽(见图3-21)的上、下模均带有一定形状的型槽,其作用是使镦粗后坯料的形状易于在预锻型槽中定位或有利于金属成形。为了便于将镦粗的坯料从下模中取出,下模上部设有一高20mm的凸台,作为起料时夹钳的支点。(https://www.xing528.com)

2.挤压制坯

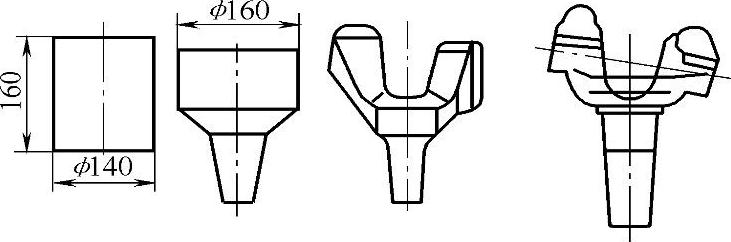

对带有杆部的锻件,锻压机可用挤压的方法来使杆部成形(见图3-22),这一点是在模锻锤上难以做到的。

图3-21 成形镦粗型槽

1—上模 2—下模

3.压挤(扁)工步

可参见锤上模锻压扁工步设计部分,根据热模锻压力机的成形特点,有以下几点需要注意:

(1)压下量 热模锻压力机滑块行程一定,压挤一次的压下量不能大于坯料高度的1/3。否则,压挤后宽度与高度比大于2.5,在下一工步易产生折纹。特别对于在同一型槽中多次压挤的压挤工步设计,则更要注意这一点。

图3-22 转向节的成形过程

(2)聚料作用 压挤型槽有一定的短程聚料作用。设计压挤工步时,在相应于锻件本体大小断面过渡处,设计成斜度或大圆角过渡。

(3)压挤型槽形状 压挤型槽横断面形状尽可能设计成扁圆形,聚料效果良好。旋转90°放到下一工步型槽时,有利于充满型槽。

图3-23 弯曲型槽

4.弯曲工步

弯曲工步设计(图3-23)应使弯曲后坯料的厚度比预锻型槽的宽度小。在旋转90°后坯料可以完全放在预锻型槽内,以镦粗方式充满型槽。弯曲工步在相应于锻件轮廓急剧变化的部位,应尽量用大圆角圆滑过渡,以防止在下一工步形成对流折纹。并且,其横断面应设计成扁圆形。

1)型槽深度:h≤(0.8~0.9)bd,bd为锻件相应断面的宽度(mm)。容易堆积氧化皮和型槽较深处,h应加大。

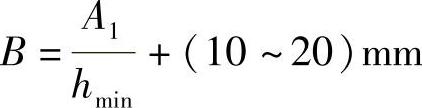

2)型槽宽度:用型材作坯料时,

式中 A0——坯料断面积(mm2);

hmin——型槽最小深度(mm)。

用预制的坯料时,

式中 A1——型槽最小深度hmin处相应坯料断面积(mm2)。

应使

式中 Amax——坯料最大断面积(mm2);

h2——最大断面处的型槽深度(mm)。

3)为使坯料定位并防止压弯时坯料偏向一边,弯曲型槽的突出部分(或仅上型槽突出部分)在宽度方向应做成弧形凹坑(见图C—C),并使弧形凹坑部分的深度h1=(0.1~0.2)h,h为型槽相应部分的深度(mm)。

5.压肩工步

压肩工步及其型槽设计与锤上模锻相同。

6.拔长工步

体积分配:由于热模锻压力机的行程不能调节,不适宜进行拔长、滚挤等制坯操作。在模锻第二、三类锻件时,往往需要用其他锻压设备完成制坯工步。可以与热模锻压力机配套的锻压设备很多,辊锻机就是其中最常见的一种。加热坯料经辊锻制坯后立即送到热模锻压力机上模锻(预锻和终锻),锻件一火锻成。辊锻机和热模锻压力机均具有生产率高的特点,这种设备配置方式特别适用于大批量生产。(辊锻制坯详见第7章)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。