1.预锻型槽设计

由于热模锻压力机的金属充填型槽的能力较差,为了在压力机上模锻时制出与在锤上单个终锻型槽内模锻时那样形状复杂的零件,则应采用多槽模锻。多槽模锻的数量和形状可参照锤上模锻工艺过程进行选择。第一型槽内所制出的坯料将与在锤上第一次冲击后所获得的形状一样,而在第二型槽内所制出的坯料则与在锤上第二次冲击后一样。这样,直到获得最终结果为止,正与在锤上模锻时所获得的形状一样。在压力机用模内,关于形状递变所需的型槽数目一般紧缩到2~4个以内。在这些条件下模锻最复杂的工艺过程是以下4个工步:①在型砧上锻压;②成形;③预锻;④终锻。

同时,应使设计的预锻工步图在终锻型槽内尽可能镦粗成形。当终锻时金属不能以镦粗而主要靠压入方式充填型槽时,应使预锻件侧面一开始就与终锻型槽的模壁接触,以限制金属沿径向流动,迫使其流向型槽深处。

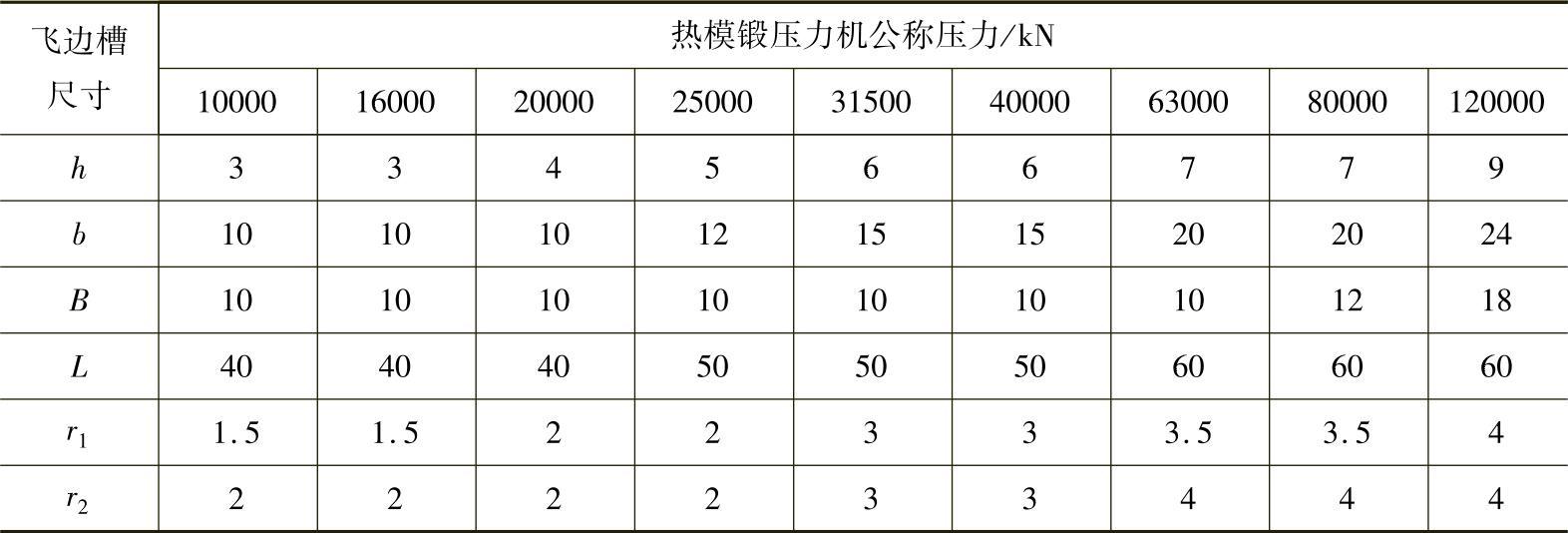

1)形状简单的锻件,预锻型槽可不设飞边槽,因为预锻型槽的容积比终锻型槽大一些,可不产生飞边。对于形状复杂的锻件,需设飞边槽,其桥部高度比终锻型槽飞边槽桥部高度大30%~60%,预锻型槽飞边槽尺寸见表3-8。

表3-8预锻型槽飞边槽尺寸 (单位:mm)

2)预锻工步图某些部位的形状尺寸与终锻工步应基本吻合,以便在终锻时更好地定位和防止形成折叠。

3)热模锻压机预锻型槽不设置排气孔。

4)由于热模锻压机锻模预锻型槽的形状和尺寸与终锻型槽有较大的差别,因此通常要绘制预锻热锻件图为制造预锻型槽用。

2.圆形锻件

1)应严格控制预锻件各部分的体积,使终锻时多余金属能合理地流动,避免产生金属回流或折叠等缺陷。对于齿轮的轮毂部分,预锻工序的金属体积可比终锻工序大1%~6%。预锻型槽的高度尺寸比终锻型槽相应大2~5mm,而宽度尺寸适当减小,并使预锻的横断面积稍大于终锻件相应的横断面积。若终锻件的横断面呈圆形,则相应的预锻件横断面应为椭圆形。横断面的椭圆度约为终锻件相应断面直径的4%~5%。需要冲孔但孔径不大的锻件,预锻件的内孔深度与终锻件相应内孔深度之差不应大于5mm,否则终锻时内孔将有较多的金属沿径向流动,形成折叠。当孔径较大时,必须将终锻型槽设计成带仓连皮结构,以容纳连皮处多余的金属。

预锻冲孔连皮:

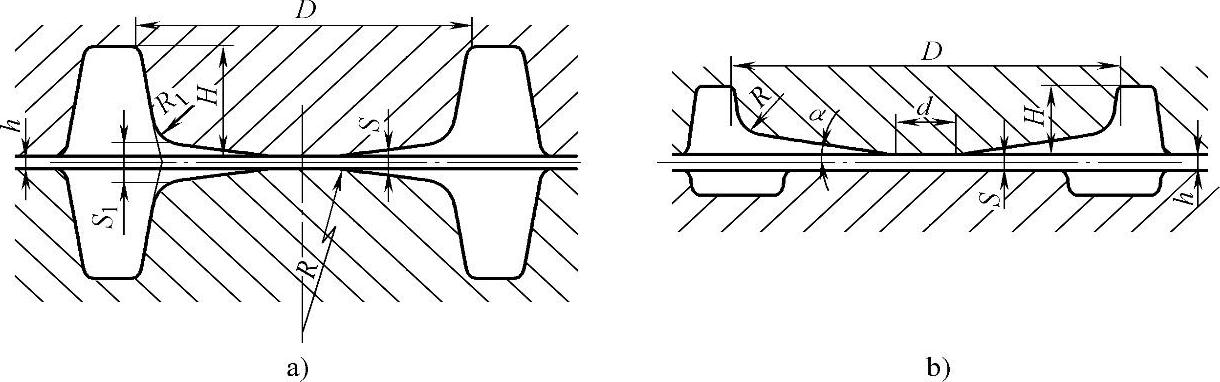

①当D≤1.5H时,采用图3-12a所示连皮:S=h

图中 h——飞边桥部厚度;

D——孔径;

H——孔深;

S——连皮厚度。

图3-12 预锻冲孔连皮

S1=(1.5~2)S

式中 S1——连皮最大厚度。

R1=5~20mm,可根据S,S1作图选定

式中 R1——连皮圆角半径(mm);

R——连皮圆弧半径(mm)。

②当D≥1.5H时,采用图3-12b所示连皮:S=h(https://www.xing528.com)

d=(0.25~0.33)D

α=5°~7°

R1=10~30mm

式中 d——连皮中部平均直径(mm);

α——连皮斜度;

R1——连皮圆角半径(mm)。

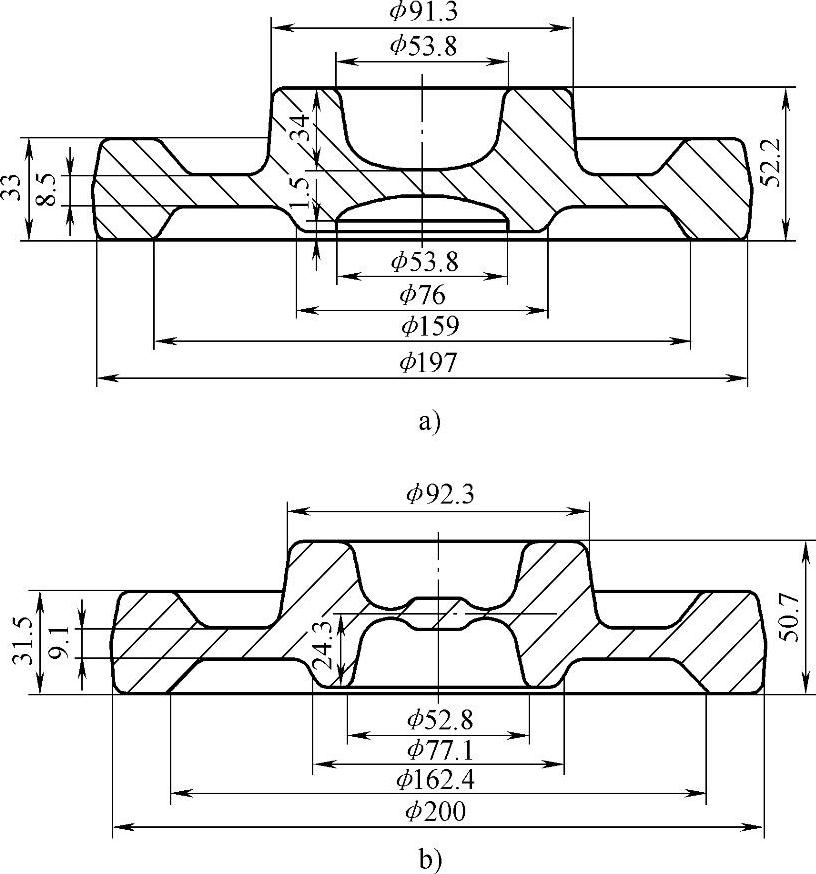

例:图3-13是具有轮毂、轮辐和轮缘的齿轮类锻件。

1)为使预锻件易于放进终锻型槽,预锻件内侧尺寸应比终锻件大0.5mm左右,如图3-13中的ϕ53.8mm与ϕ52.8mm;外侧尺寸比终锻件小0.5~1.0mm,如图中的ϕ91.3mm与ϕ92.3mm。但是,在轮辐向轮缘过渡处,虽然这部分是内侧尺寸,预锻工步尺寸比终锻工步尺寸小,如图中的ϕ59mm与ϕ62.4mm。若轮辐比较薄,轮辐和轮缘厚度相差在1倍以上更需注意,以防止产生折纹。

2)轮辐厚度尺寸。预锻工步可以和终锻工步相等或略小,预锻工步为8.5mm,终锻工步为9.1mm,一般相差0.5~1mm。

3)轮毂部分,预锻工步的体积比终锻工步的体积大1%~3%。当轮辐比较薄而且比较宽时,设计应取小值。

图3-13 齿轮类预锻与终锻零件图

4)高度方向,预锻工步尺寸比终锻工步尺寸应大1~3mm。孔深、预锻工步比终锻工步尺寸小,但不宜大于6mm。

5)预锻模槽底部有一ϕ78mm的槽作定位。

3.长轴类圆锻件

这类锻件预锻工步宽度尺寸应比终锻工步尺寸小0.5~1mm,高度尺寸应大2~5mm。这种设计是保证终锻时镦粗成形。如果原坯料或压挤后的坯料两端断面积较大而总长度较短,为使坯料在预锻时流向两端充满型槽,预锻工步在两端的一段范围内,其高度应取大值,例如10mm(图3-6)。

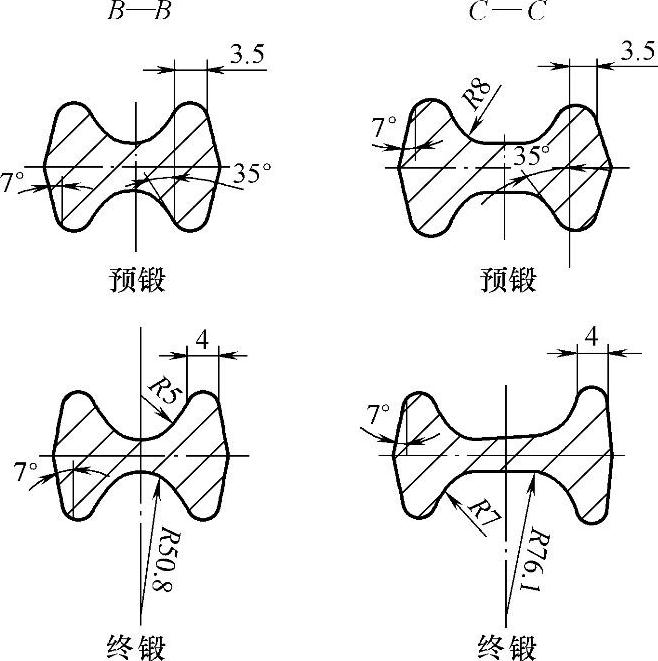

4.具有工字形断面的锻件

设计要点:预锻工步高度尺寸比终锻高度尺寸大2~5mm,在工字形段可取小值。预锻工步的工字形的宽度比终锻工步的要小0.5mm或相同。工字形断面积预锻工步比终锻大,模锻斜度也可不同。如图3-14中的B—B和C—C为连杆大小头过渡处的剖面。工字形向两端过渡处的圆角可增大50%~100%。

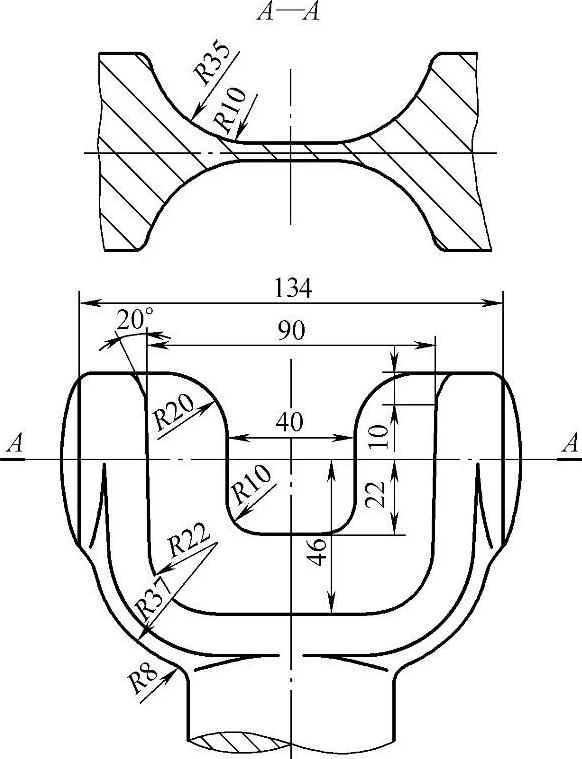

5.叉形锻件

设计要点:叉形部位采用劈开分流,如图3-15中A—A所示。劈开分流可以采用大的圆角或斜面形式。本图中所示为大圆角,适用于叉形内侧尺寸较小的锻件。当叉形内侧尺寸较大,则采用斜面和大圆角过渡。劈料中间有平直段,取约为叉口宽度的1/4~1/3为宜,斜面斜度为7°~10°。

图3-14 连杆大小头过渡处剖面

图3-15 叉形部位劈开分流

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。