终锻型槽设计的主要内容是确定型槽尺寸、选择飞边槽和排气孔以及正确布置顶料杆等。

1.型槽尺寸的确定

热模锻压力机终锻型槽按热锻件图制造,其热锻件图的设计方法与锤上模锻的相同,是将锻件图的所有尺寸加上收缩率后绘制的。对于钢锻件,收缩率一般为1%~1.5%;对细长或扁薄的锻件,收缩率取为1.2%。对模锻后还要进行校正或压印等后续工序的杆类件,考虑到后续工序会使其长度方向尺寸有少量增加,收缩率可取为1%~1.2%。

除了考虑收缩率外,设计热锻件图时还应考虑:

1)切飞边和冲孔连皮时锻件可能产生的变形。

2)终锻型槽的局部磨损,型槽易磨损处可在锻件负公差的尺寸上增加适当磨损量,以提高锻模的寿命。

3)在下型槽易积聚氧化皮的部位,锻件的尺寸应增加2mm。

4)当热模锻压力机和模具的弹性变形量较大时,应将热锻件的高度尺寸适当减小,以抵消其影响。

5)为减少热锻件停留时间对锻模的影响,尽可能将较深的型槽放在上模。

2.飞边槽

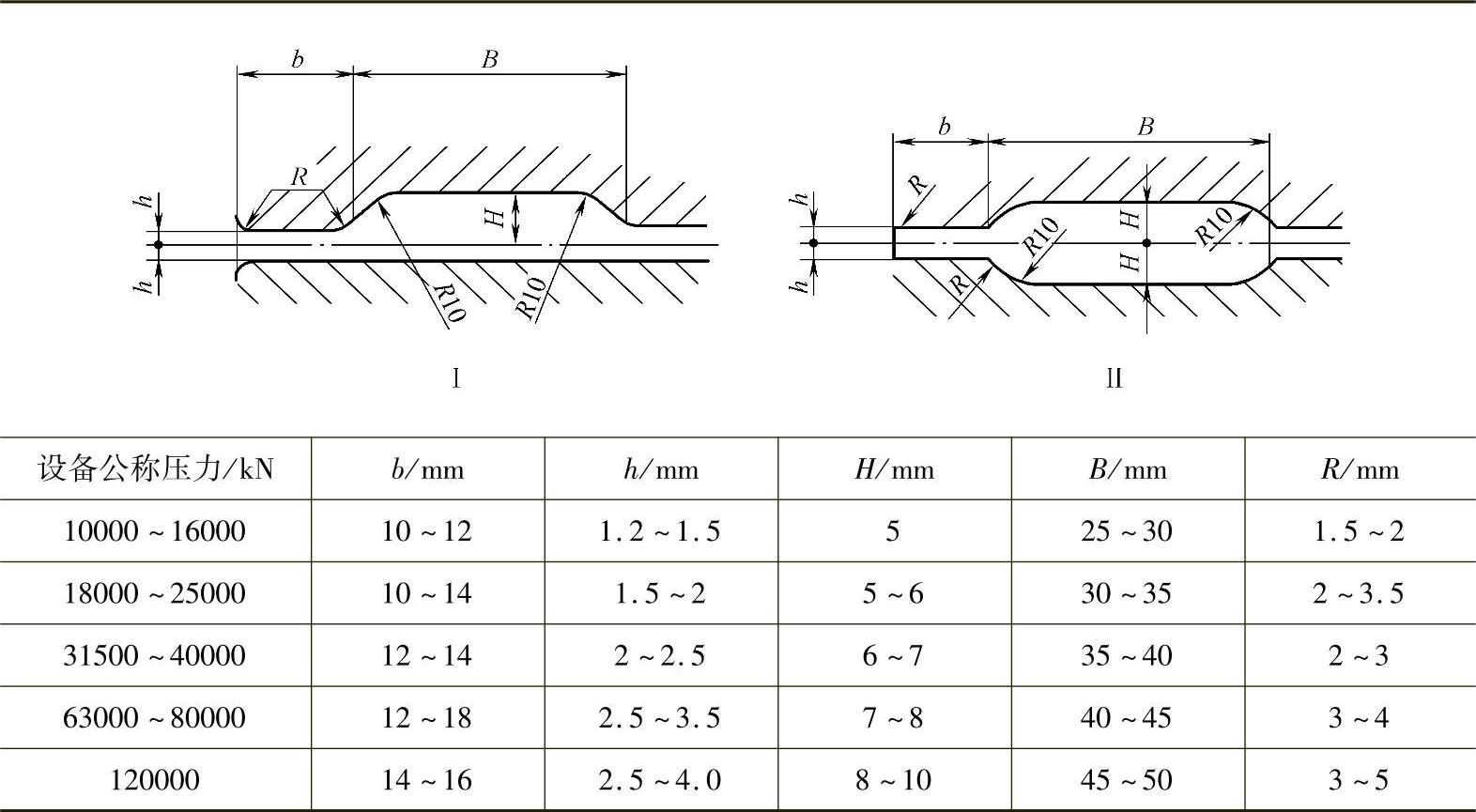

1)为防止压力机“闷车”,在热模锻压力机上模锻时,上下锻模不直接接触,没有承击面。在滑块行至下死点(即设备的封闭高度)时,上下模分型面之间有间隙。预锻型槽和终锻型槽的上下模间隙,即是飞边桥部的厚度。飞边槽的尺寸可按设备的公称压力确定(见表3-7)。(https://www.xing528.com)

表3-7飞边槽尺寸

2)热模锻压力机上模锻中,金属在终锻型槽内的变形主要是镦粗,飞边的阻力作用不像锤上模锻那么重要,而较多的是起着排出和容纳多余金属的作用。因此,飞边槽桥部及仓部比锤上的相应部分大一些,其结构形式及尺寸见表3-7。形式Ⅰ使用得比较普遍,形式II用于形状较简单的锻件。

3)当飞边槽仓部到模块边缘的距离小于20~50mm时,可将仓部直接开通至模块边缘。

3.排气孔

如果终锻型槽带有较深的空腔,金属在滑块的一次行程中成形时,聚集在深腔内的空气受到压缩无法排出,会产生很大的压力,从而阻止金属充满型槽。因此,应在深腔中金属最后充满处设排气孔(详见本章中的排气孔设计部分)。排气孔的直径为ϕ1.2~ϕ2mm,孔深为5~15mm,后端可用4~5mm的通孔与通道连通。对环形的型槽,排气孔一般对称地设置;对深窄的型槽,一般只在底部设置一个。如果型槽底部有顶出器或其他排气的缝隙时,则不需另开排气孔。

4.顶杆

在设计终锻型槽时,应保证顶料装置(顶杆)的合理布置(详见本章中的预杆装置部分)。

此外,热模锻压力机锻模一般不用钳口。检验型槽的浇口可以利用顶杆孔替代。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。