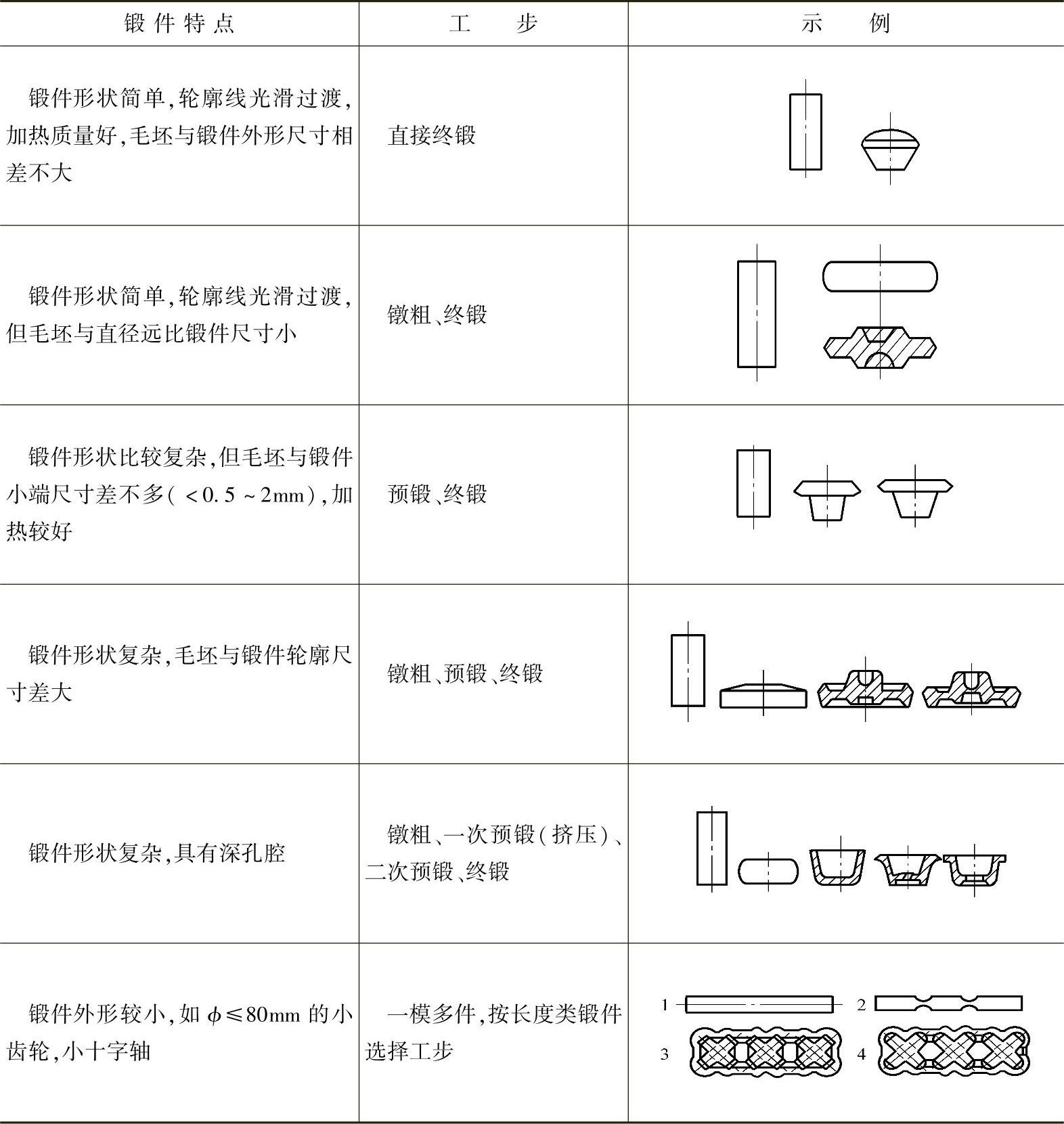

变形工步的选择取决于锻件形状复杂程度和尺寸大小,通常按锻件分类选择适当的变形工步。

1.热模锻压力机与锤上模锻成形比较

1)在锤上模锻时,金属在锤头多次打击下逐步成形,锤头打击速度快,每次锤击金属变形量小,有利于毛坯上下端部金属的变形,比较容易充满型槽。热模锻压力机滑块行程一定,速度慢,每一型槽中仅一次有效行程,金属变形量大,容易沿水平方向强烈流动,形成很大的飞边,造成型槽深处充不满。对于形状复杂难于充满的锻件,必须经过多工步精密制坯,使毛坯逐步接近锻件形状。尽管热模压力机上模锻操作相对简单,但对设计水平要求较高。

2)在热模压力机上行程和打击力量不能调节,需要采用拔长、滚挤时,就需要在其他设备(如辊锻机、平锻机、空气锤等)上进行制坯,在大批量生产时,也可采用周期性轧坯。

在锤上模锻时,经过拔长、滚压出来的锻件流线是呈波状分布,而在热模压力机上的拔长工序常用辊轧完成,变形比较均匀,流线的分布较锤上模锻好。

3)热模锻压力机上模锻时,上下锻模打不靠,飞边阻流作用不像锤上模锻那样明显,应尽量采用镦粗法充满终锻型槽。

4)在锤上模锻时,坯料一般在火焰炉内加热,其上的氧化皮比较容易在锻锤冲击时击碎,特别是在制坯型槽内翻转坯料时,可用压缩空气或蒸汽流来吹除,因此锤上模锻坯料的氧化皮容易去除。而热模锻压力机的滑块速度较快,模锻是在一次滑块行程内完成,氧化皮只是部分击碎,马上就被压入坯料的表面内,难以去除。为此,热模锻压力机最好采用感应方式快速加热。

5)由于热模锻压力机导向精度高,并采用带有导柱的组合模,所以可以模锻出精度高的锻件。

6)排气孔:锤上模锻时每次打击后锻件就要跳起,润滑油燃烧而积存的气体可以自由地溢出,而不影响金属充满模锻的形状,因此在锤锻模中不需要做这个孔。

7)与锤上模锻所有型槽在一块模具上不同,热模锻压力机每个工步有单独模块,全部型槽都在各自分离的模块上制成,并用紧固螺栓紧固在通用模架上。这样既更换方便,又可节约大量的模具钢。

8)尽管热模锻压力机的变形开始速度(0.5~1m/s)较模锻锤的打击速度低(6~8m/s),但热模锻压力机快速行程(40~120次/min)较锤上模锻的行程数要少。同时,热模锻压力机每一型槽中仅有一次行程,而锤上模锻则是一型槽多次击打,因而保证了热模锻压力机的高生产率。

2.成形工步选择

热模锻压力机上模锻的变形工步分为模锻和制坯两类。模锻工步包括终锻和预锻,制坯工步包括镦粗、成形、弯曲、辊锻等,其中辊锻在辊锻机上进行。挤压既可作模锻工步,也可作制坯工步。

(1)第Ⅰ类锻件的工步选择

热模锻压力机上模锻工步选择的原则与锤上模锻的不同之处在于:预锻工步用得多,而且重要,同时挤压工步也常采用。第Ⅰ-1类锻件锻件可按外形复杂程度来选择工步,选择时参见表3-5,常用的工步有镦粗、挤压、预锻和终锻。

短轴线类锻件按轴对称变形要求,中间坯料应按锻件纵断面形状合理分配金属,并符合锻件平面图形状。主要采用的制坯工步为镦锻类制坯工步,并根据需要选用成形工步。这类锻件包括轴对称件和平面对称件。在模锻时通常都采用镦粗工步,其作用是去除氧化皮,更重要的是镦粗后的坯料能在变形过程中充满型槽,而且不产生折纹。

表3-5第Ⅰ类锻件的工步选择

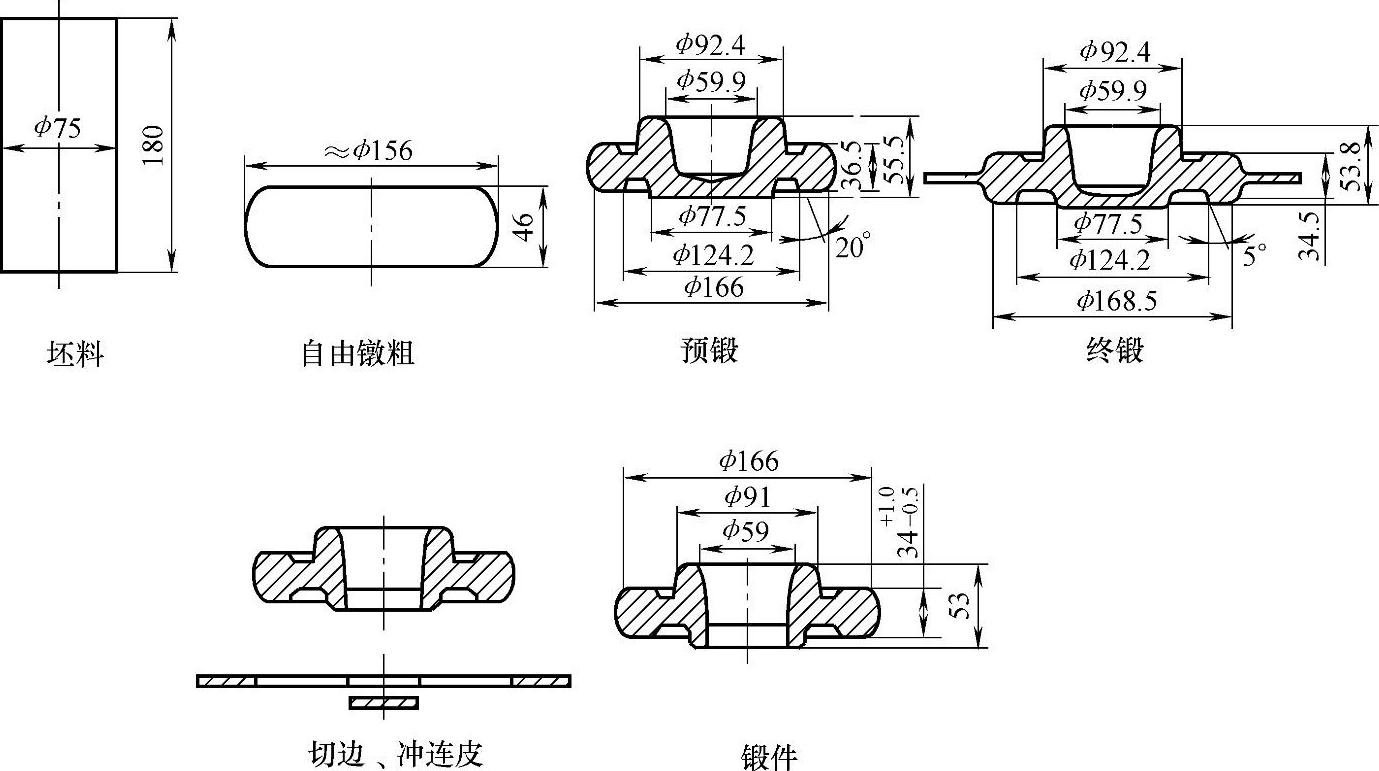

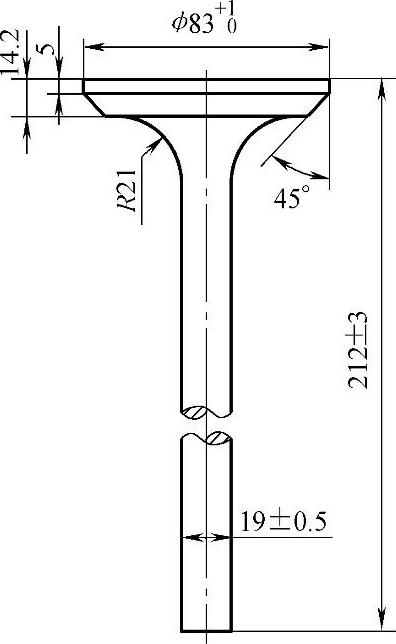

案例1:从动齿轮模锻过程,采用镦粗、预锻、终锻成形,如图3-2所示。

案例2:薄法兰锻件的模锻

模锻带有直径大而薄的法兰边的锻件,应争取用镦粗成形的原则进行,同时还必须保证为得到所需尺寸的法兰边创造条件。

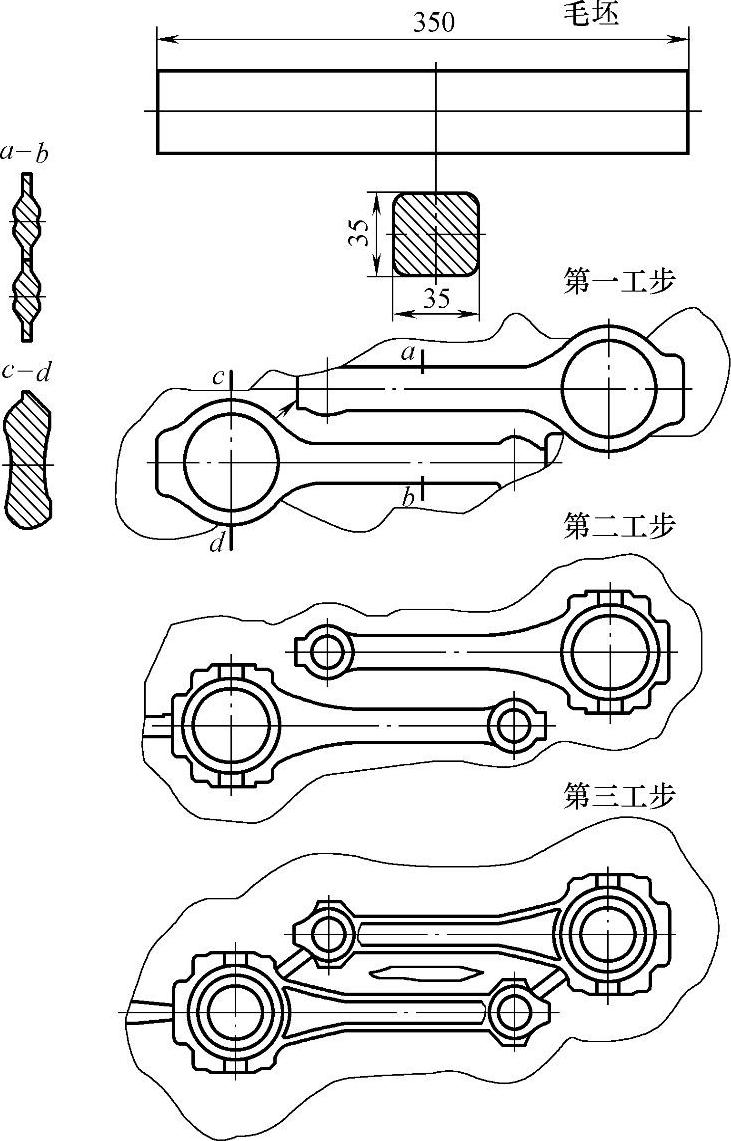

如图3-3所示为薄法兰边锻件的模锻工步图。毛坯在半封闭式镦粗型槽中进行镦粗,型槽上半部分是平的,下半部分制出深35mm并中心凸起的槽,用以使毛坯预先成形及以后定位方便;凸起部顶端是平的,以保证原毛坯放稳。

图3-2 从动齿轮

图3-3 薄法兰锻件

预冲中心孔是在预锻工步中进行,预锻时法兰应小而厚。

在终锻时,毛坯在模槽突出部上镦粗后与型槽底部接触,接着上法兰镦粗。所有多余金属挤向法兰。在变形过程中,由于大多是镦粗形成,阻力相当小。

工艺过程包括下列四道主要工序:

1)圆锯切割毛坯(ϕ55×155mm)。

2)在火焰炉中加热毛坯,并去掉端面氧化皮。

3)在16000kN压床上分三个工步模锻。

4)在1500kN切边压床上热切飞边和侧滑块上冲连皮。

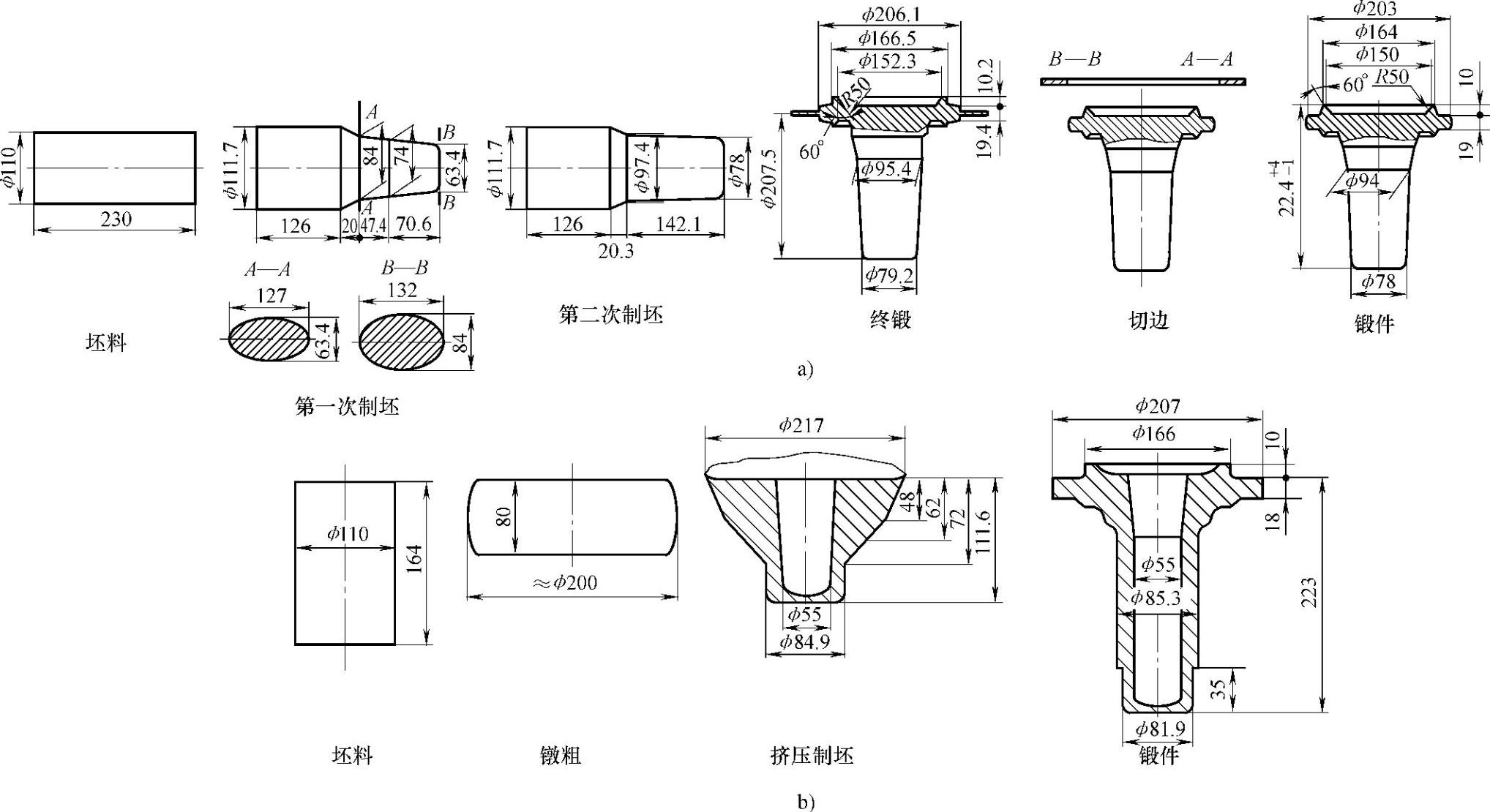

案例3:利用挤压成形替代锻造成形,可节约大量金属材料,如图3-4所示。(https://www.xing528.com)

图3-4 轮毂管轴锻造和挤压过程比较

a)轮毂管轴锻造 b)挤压过程

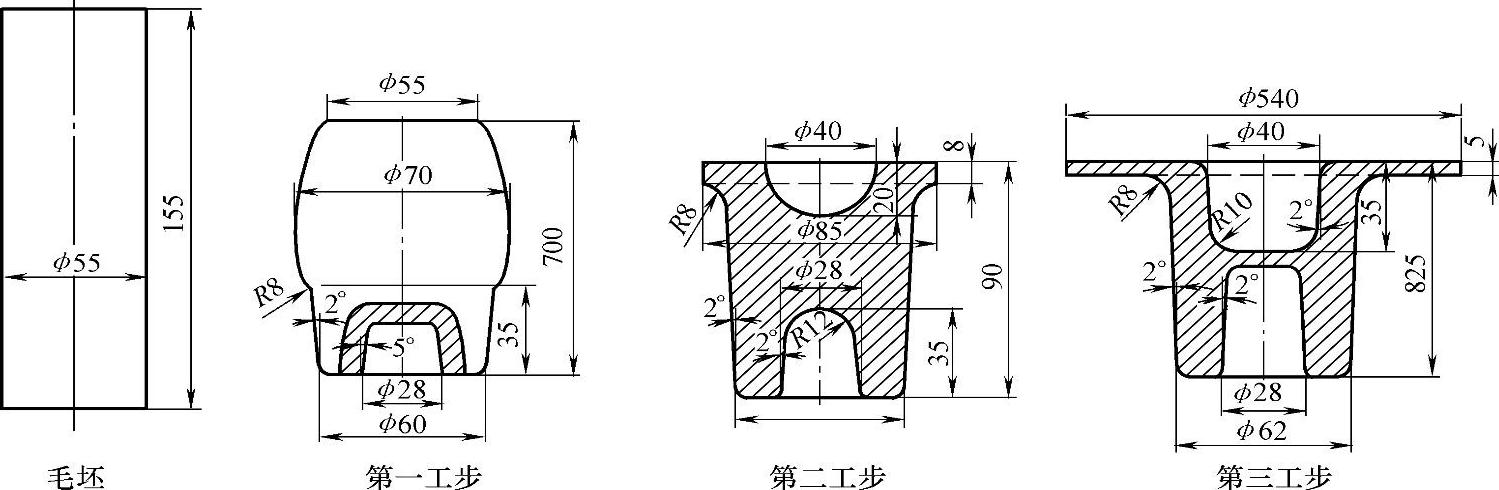

案例4:第Ⅰ类第3组粗大头部拖拉机气阀锻件挤压成形,如图3-5所示。

(2)第Ⅱ类组件的二步选择 第Ⅱ类锻件工步选择原则上和锤上模锻相同。

1)对断面变化小的锻件(见表3-2中第Ⅱ类第1组),视其形状复杂程度可直接终锻或预锻—终锻。当此锻件宽度与毛坯直径之比大于1.6~2时,应增加压扁工步。中间轴模锻工步如图3-6所示。

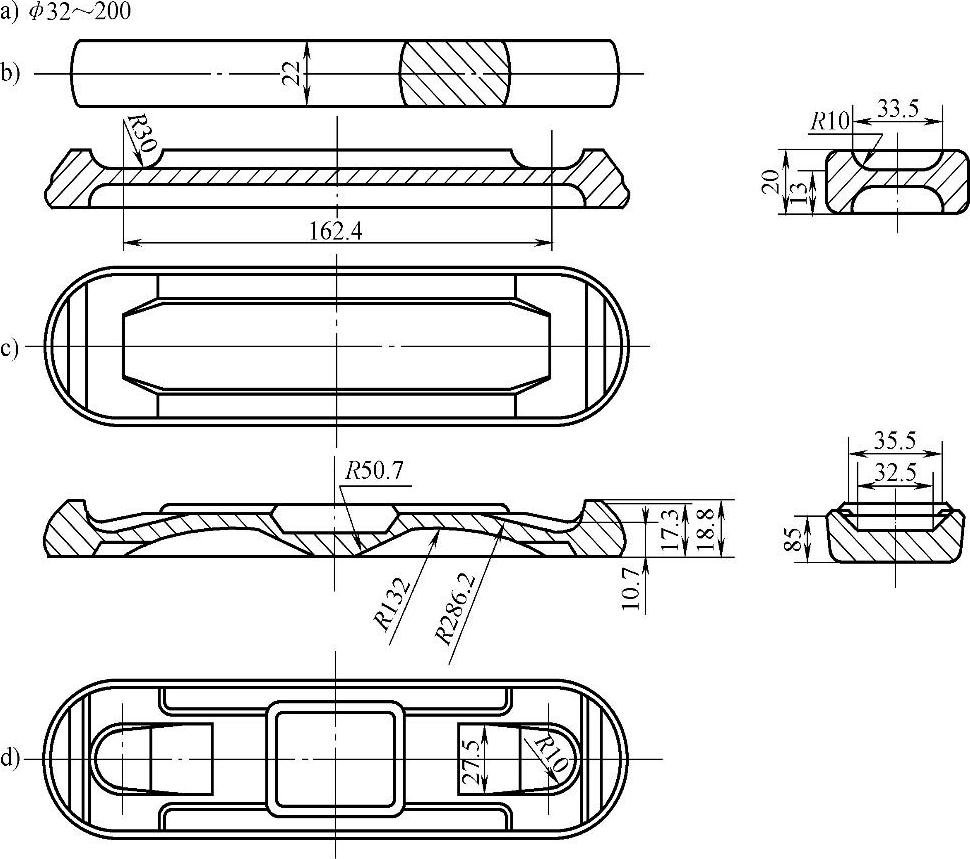

对扁薄锻件则采用压扁工步,如图3-7所示。

2)对断面有一定变化的构件(见表3-2中第Ⅱ类第2组),当断面变化不超过10%~15%时,可采用压肩—终锻或压肩—预锻—终锻。

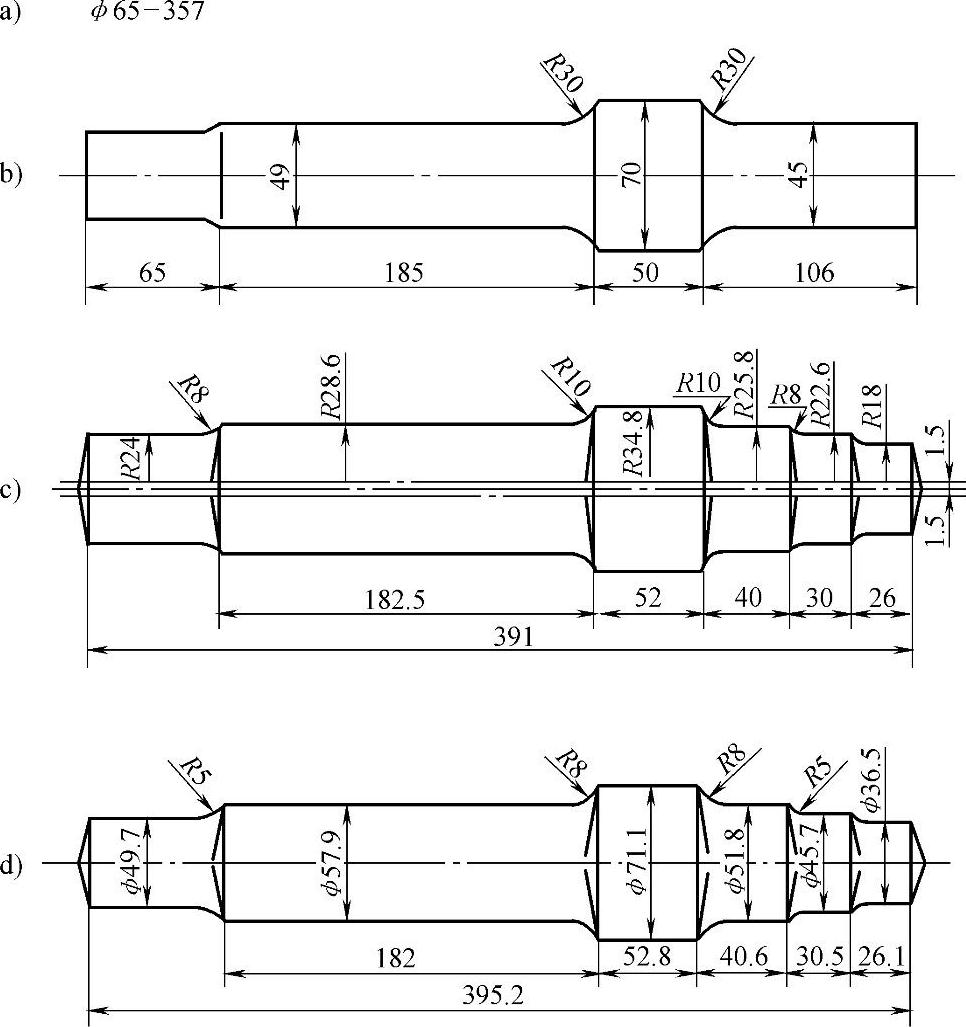

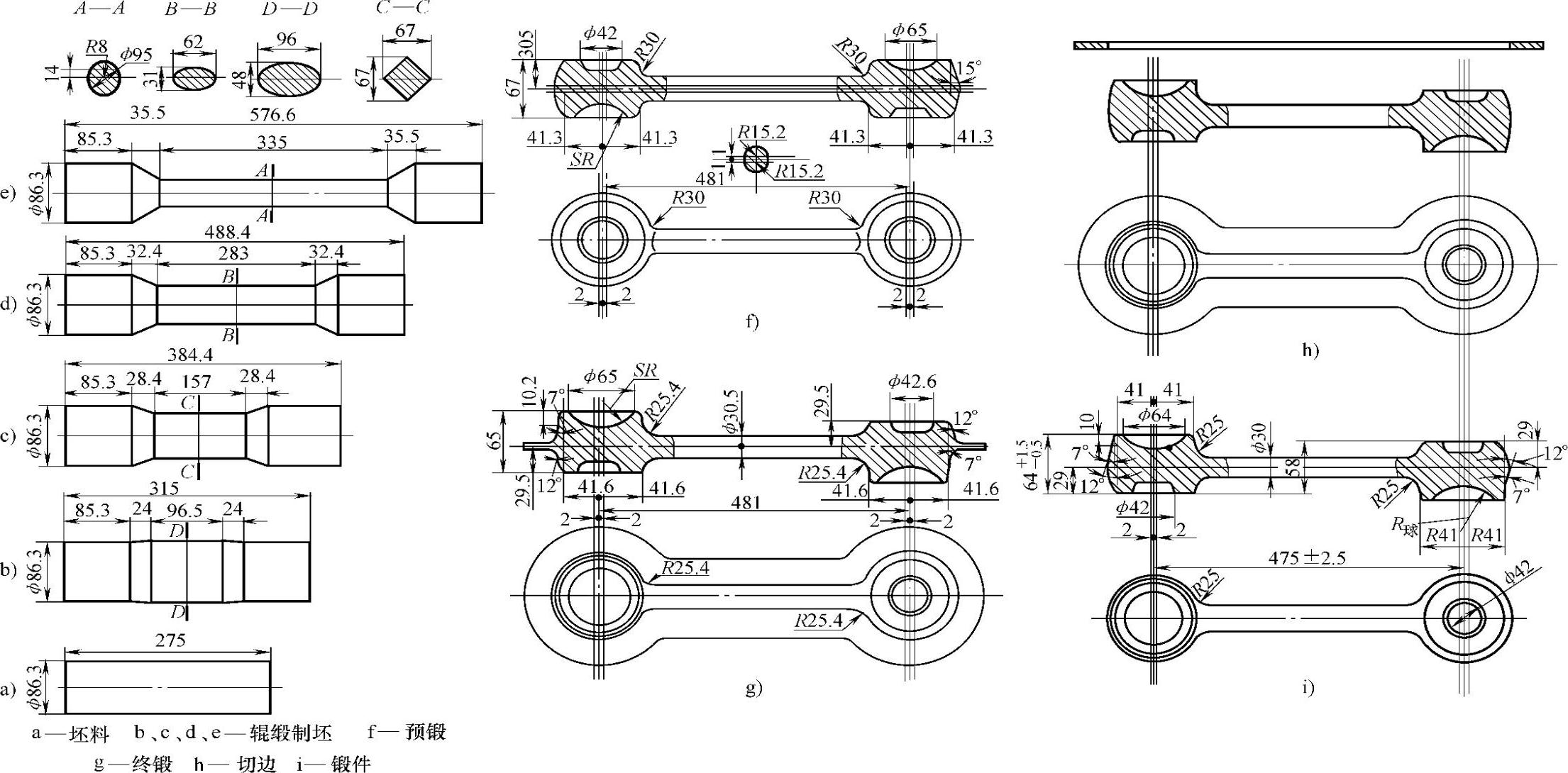

3)对断面变化大的锻件(见表3-2中第Ⅱ类第3组),一般需采用其他设备制坯(辊锻、平锻、楔横轧、空气锤等),采用成形毛坯(周期性轧坯或异形断面型钢)。从动杆模锻变形过程如图3-8所示。

图3-5 拖拉机气阀粗大头部用ϕ50×600mm坯料挤压成形

图3-6 中间轴模锻工步

a)原坯料 b、c)预锻工步 d)终锻工步

图3-7 链轨板模锻工步

a)原坯料 b)压扁工步 c)预锻工步 d)终锻工步

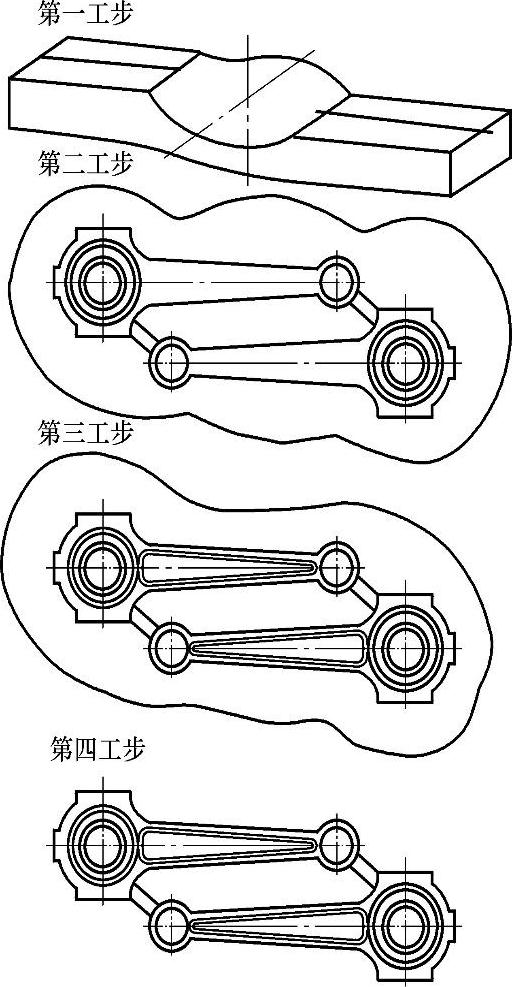

4)对长度不超过200mm的连杆锻件,一次锻造两个最为合适。此时两个锻件平行交错排列,大头向外,这样就可以不用毛坯模槽或仅是中部的卡锻,同时生产率高。使用中,毛坯中部常采用压平或卡锻工序,以免毛坯在没有超过型槽总宽度时而导致产生折缝。

预锻模槽应具有大的圆角半径及劈刃。当模锻斜度较大时,其外形可与终锻型相同,以便于定位。预锻及终锻槽应统一设有顶出装置。

图3-9为用矩形毛坯模锻成对连杆的工步。毛坯在压扁中部后进行预锻,再翻转180°终锻。切飞边后两锻件间仍留有连皮,以便成对进行校正,保证校正的生产率及切边的一致性,校正后重切连皮将锻件分开。

图3-10为用方形毛坯成对模锻连杆的工步。在第一工步中完成压缩与劈开毛坯工作,此时坯料应斜放,使其两端集料与型槽重合以形成头部。预锻不形成杆部肋条,这样虽使终锻工作较为复杂,但可以防止折纹。

5)对弯曲轴类锻件(见表3-2中第Ⅱ类第4组),是否需要采用弯曲工步的选择与锤上模锻相同,而其他工步的选择可按上述原则进行。

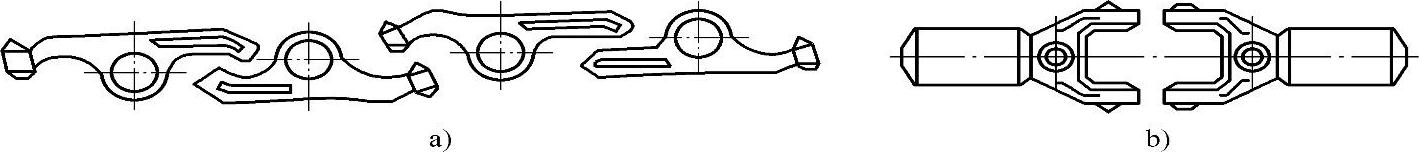

6)在热模锻压力机上模锻重量和尺寸较小的锻件时,可以采用多件模锻,如图3-11所示,以便提高生产效率、减少工步及简化制坯型槽。

图3-8 从动杆模锻变形过程

a)坯料 b)、c)、d)、e)辊锻制坯 f)预锻 g)终锻 h)切边 i)锻件

图3-9 用矩形毛坯模锻成对连杆的工步

图3-10 用方形毛坯模锻成对连杆的工步

图3-11 一模多件

a)交错排列法 b)一字排列法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。