模锻时,高温金属不断把热量传到型槽表面,致使型槽温度很快升高,容易被打塌和磨损。为防止锻模过热产生退火而软化,锻模工作温度不允许超过400℃,所以在模锻过程中,必须冷却锻模。

锻模冷却时,常容易引起拉应力。应当注意:冷却开始时锻模降温不能太快,可喷洒少量的冷却液或稍微提高冷却液的温度。

最常见的冷却剂有压缩空气、饱和盐水溶液或锯末中拌以少量盐水。

用盐水作冷却剂经济而简单,既能起冷却作用,又能起润滑作用。它在冷却过程中,一方面使型槽温度下降,保证型槽不坍塌,延长了模具使用寿命;另一方面,由于型槽温度很高,使盐水立即蒸发,结晶出的食盐颗粒附着在型槽表面上,形成一层薄膜,间接起到润滑作用,使锻件表面质量好,又便于脱模。

大型模锻生产中,多采用锯末中拌适量盐水的冷却方法,在锻打时由工人抛向型槽中。由于水分的急剧蒸发和锯末的急剧燃烧而产生的气体,可以崩掉锻件表面氧化铁皮,使锻件表面光滑,轮廓清晰,易于出模。

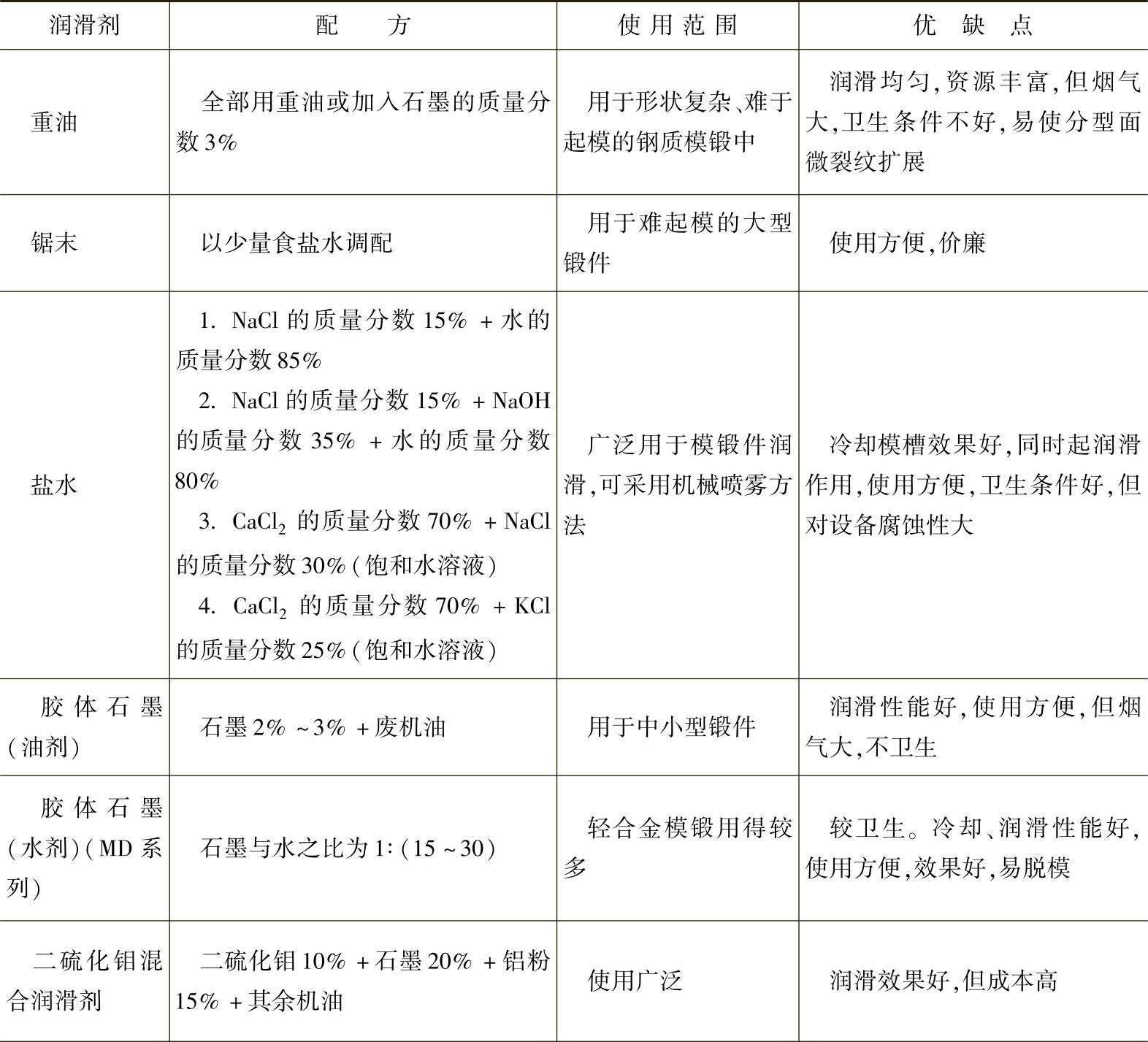

在模锻过程中,型槽的润滑非常重要。正确的润滑可以保证型槽的表面粗糙度,改善金属的流动条件,有利于金属更好地充满型槽,同时使成型后的锻件更容易出模。常用润滑剂配方见表2-47。

在模锻塑性较差的金属时,必须将润滑剂均匀地涂在型槽内,或均匀地涂抹在坯料上,以利于金属的流动而充满型槽。

锻造用润滑剂须满足以下要求:

1)对摩擦表面有较强的吸附力,并在摩擦表面形成固定的足够的润滑层,以保证润滑剂在塑性变形的高压下不被挤出。

2)有较高的燃点,以免由于变形过程中的高温作用而燃烧。

3)润滑剂燃烧产物应无毒、无害、化学稳定,以保证良好的工作环境。

4)润滑剂要便于涂抹,加工后便于清除。

5)对锻模有冷却作用,价格低廉等。(https://www.xing528.com)

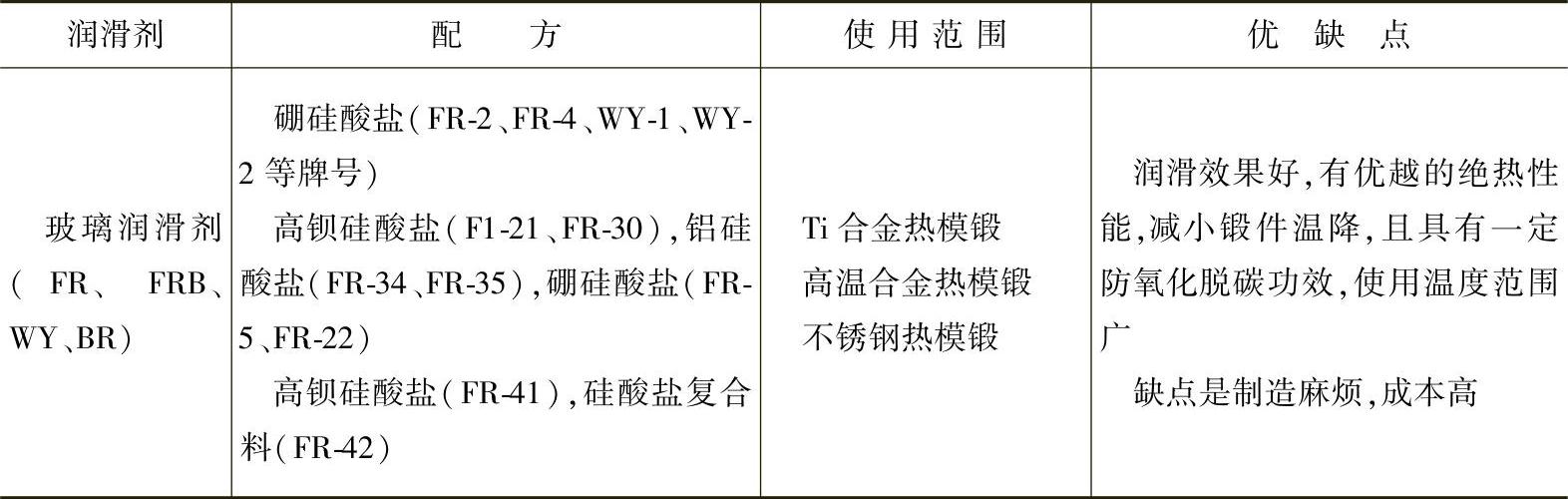

表2-47润滑剂、冷却剂的配方及优缺点

(续)

提高模具寿命可采取以下措施:

1)选用耐磨、抗氧化、热硬性高、疲劳性好的模具材料。对磨损严重的部位,可用热硬性高的模具钢作镶块,以提高模具寿命。

2)选用合理的热处理规范,保证模具具有适当的硬度。

3)模具设计时应选择好分型面,起模斜度合理,尖角部位尽量采用圆滑过渡,选用合理的镶块结构,并保证锻模有足够的承压面积。

4)合理的选用制坯工步,使制坯形状好,以减小锻模磨损。

5)模具制造时型槽表面应抛光,应达到所要求的表面粗糙度,避免磨削软化。

6)模具使用时必须预热到150~250℃,始锻温度要选择合理,并应防止低温锻造。锻打要及时清除氧化皮,并注意模具的冷却和润滑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。