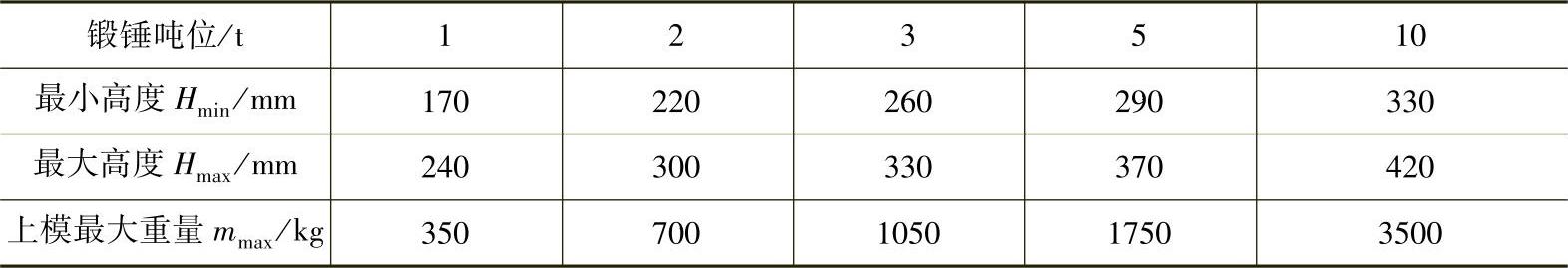

模块尺寸是根据锻模中型槽的数量、尺寸、安排方法及型槽间的距离等因素来确定其模块的最小轮廓尺寸,模块尺寸应符合锤锻模的装模空间尺寸,具体参数见表2-31,并根据工厂标准模块中相近的较大值来选定。

1.锻模承击面

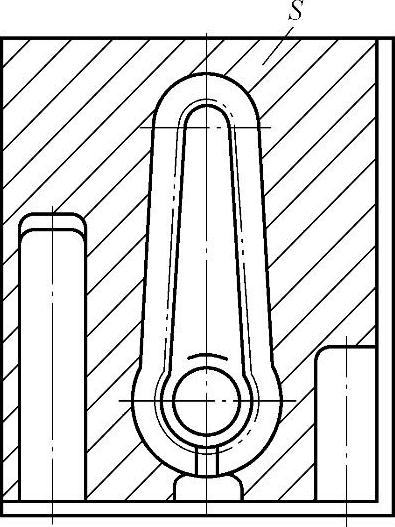

模锻时,锻模应有足够的接触面积来阻止模面的下沉,上下模的接触表面即称为承击面,它是分型面减去型槽、飞边槽、钳口、锁扣(平面上有间隙时)等处后的面积(见图2-82中的S阴影部分面积)。锻模设计时必须要有足够的承压面积,才能保证模具有足够的强度,不致于在锤击过程中造成型槽坍塌和破坏。最小承击面的允许值与锻锤吨位有关,取值可参看表2-41。如果采用的是闭式锻模,锻件在平面图上的面积应计入承击面。

图2-82 锻模承击面

表2-41锻模的承击面数值

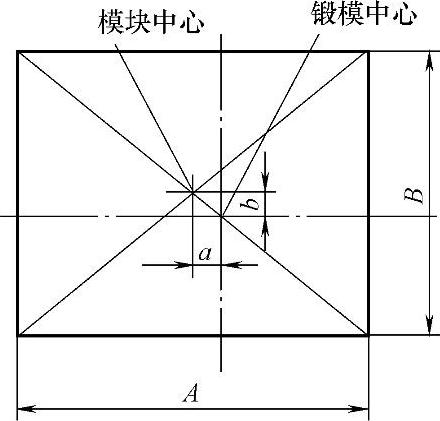

2.锻模中心与模块中心的偏移量

在型槽布排后,要校验一下模块中心(即分型面上对角线的交点)与锻模中心是否重合,如不重合,则两者之间的偏移量不允许大于偏移方向模块轮廓尺寸的10%,即a≤0.1A,b≤B,见图2-83。

3.模块允许的最大宽度和最小宽度

锻模的最大宽度Bmax,一般应保证边缘至锻锤导轨的间隙不小于20mm,若模块面积较大而不能满足要求时,则模块侧面应加工刨平,并保证间隙不小于10mm。

锻模最小宽度Bmin,必须大于燕尾宽度B0=b3+b4(见图2-84),b3=B0/2+b+20mm,b4=B0/2+20mm。

图2-83 锻模中心偏移范围

图2-84 模块尺寸示意图

4.模块允许的最大长度

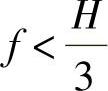

当锻件较长,必须使锻模伸出模座和锤头外时,则所伸出的悬空部分长度f应限制在(见图2-85):

式中 H——上模或下模块的高度。

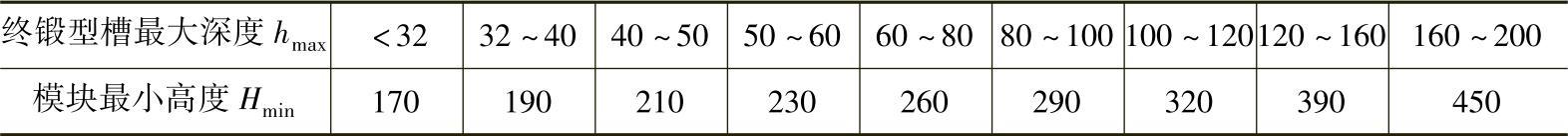

5.模块的高度

锻模高度按型槽最大深度确定(见图2-86和表2-42),且要保证上下模块的最小闭合高度大于锻锤允许的最小闭合高度Hmin(即保证上下模块的能够闭合打靠)。模块高度过大,会使锻锤打击能量不足,故模块最大高度需要限制。按锻锤吨位,由表2-43可确定模块最小和最大高度。考虑锻模翻新和修理次数,锻模的闭合高度应按锻锤允许最小闭合高度Hmin再增加35%~45%。

图2-85 模块允许的最大长度

图2-86 锤头位于下死点时的锻锤最小闭合高度

表2-42型槽最大深度与模块最小闭合高度 (单位:mm)(https://www.xing528.com)

6.模块允许的最大重量

上模块的最大重量G不得超过锻锤吨位的35%,具体数值可查表2-43。下模重量不限。

表2-43模块高度重量

注:数据可参见安模空间标准尺寸,Hmax可根据具体情况适当增大。

7.检验角和检验面

为了使制造锻模时的划线作基准并作为上下模对齐的基准,锻模上设置检验角。校验角是锻模侧面上由两个加工表面构成的90°角。构成检验角的表面即为检验面,见图2-87所示。

检验角一般设在模块前面左侧或右侧(根据型槽排列情况,置于型槽敞开部分较少的一边)。检验面要求刨平,刨进深度为5mm。

图2-87 检验角和检验面

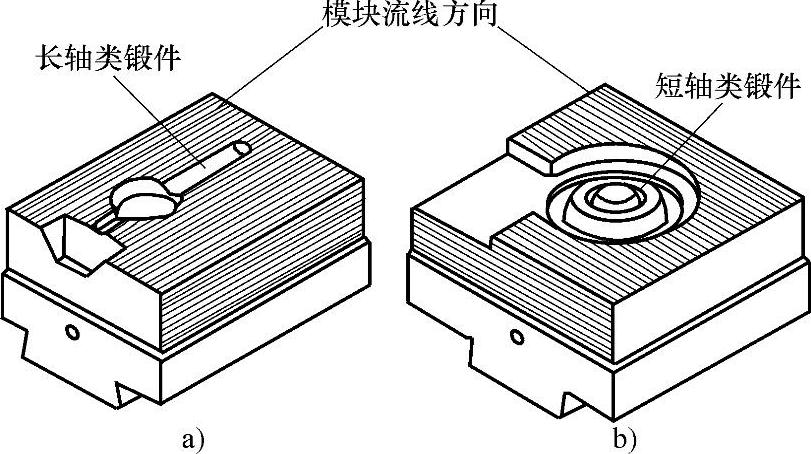

8.模块的流线方向

锻模寿命与模块的流线方向有极大的关系。无论如何都不应使流线方向与锻锤打击方向相同,型槽与流线垂直的面积应尽可能地减少。应遵循以下原则:

1)对于长轴类锻件,当锻模损坏的方式主要是磨损时,流线应与锻件轴线方向一致,见图2-88a。当锻模损坏的方式主要是破裂时,流线应与锻件轴线方向垂直。

2)对于短轴类锻件,流线应与键槽中心线方向一致(即与燕尾方向垂直),见图2-88b。因为这样能使燕尾肩部转角处有较大的强度。

图2-88 模块流线方向

模块上应有模块生产厂家印上的指明模块流线方向的印记。

9.模块规格

设计时可参考原机械工业部提出的模块断面规格试行标准(见图2-89,表2-44)。

表2-44模块断面规格试行标准

注:1.粗框线内为钢厂可供应的规格,故应优先选用。

2.上表所列尺寸为模块的高度与宽度尺寸,模块长度尺寸由各用户向钢厂订货时提出要求。

3.模块高度与宽度尺寸的公差规定如下:小于60mm的为 ,大于60mm的为

,大于60mm的为 。

。

4.模块高度方向的加工余量为20mm(即H+20mm作为钢厂供应的模块高度尺寸)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。