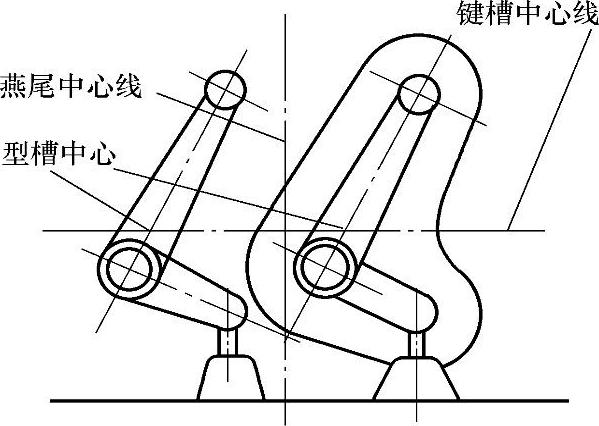

1.锻模中心与型槽中心

锻模中心是锻模的燕尾中心线与键槽中心线的交点,应与锤杆中心线重合(见图2-67)。

型槽中心是打击时作用于上模的反作用合力作用点,即在终锻(或预锻)时,金属变形抗力的作用点。当变形抗力分布均匀时,型槽中心即为型槽(包括飞边桥)在分型面上水平投影面积的重心。当变形抗力分布不均匀时,型槽中心则向变形抗力较大的一边偏移一距离,偏移距离的大小应根据生产实际情况确定。型槽中心可以通过找(包括飞边桥)水平投影面积重心的确定方法,可以采用理论计算,也可采用样板实测法,一般采用后一种方法。在实测时,将一均质厚纸板剪成型槽(包括飞边桥)水平投影形状,先在两侧面吊起两次,找出两线交点,然后通过此点将样板水平吊起,进行校核,直到纸板呈水平状态为止,此点位置即为所求面积之重心。

确定型槽中心的目的在于避免和减少偏心打击,所以模锻型槽的布置应根据锻模中心与型槽中心的相互位置来确定。

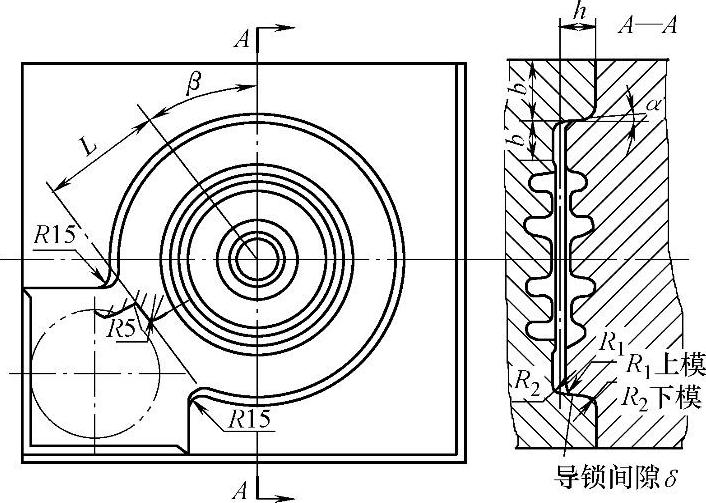

当没有预锻型槽时,如图2-71a所示的齿轮锻模,其终锻型槽中心可以与锻模中心重合,避免偏心打击。

图2-71 正中心打击与偏心打击

a)正中心打击 b)偏心打击

当同时有预锻和终锻型槽时,如图2-71b所示的连杆锻模,锻模中心与型槽中心不在同一垂直线上,此时产生很大的偏击力矩,使锤头和上模在直立面内转动,不但引起锻件沿分模而错移,而且还必然引起锻件高度方向尺寸的偏差(对小锻件偏差不大,对大锻件有时甚至超过5mm),这些都影响了锻件质量。此外,偏击力矩还降低锤杆和锻模的寿命,加速导轨磨损等。因此,模锻型槽布置的基本原则就是要尽量避免或减小偏心打击。

2.型槽的排列原则

模锻型槽布置既要尽量减小或避免偏心打击,同时也要考虑锻造操作应方便,排列时应两者兼顾。

(1)锻模上有预锻和终锻槽的排列 这两个型槽的中心均不与锻模中心重合,为了使在预锻时与在终锻时的偏击力矩相等,预锻型槽和终锻型槽应放在锻模中心的两侧,两型槽中心应尽可能靠近键槽中心线,同时预锻型槽中心必须在燕尾宽度内。

终锻型槽锻模燕尾中心线的偏移量e≤L/3(见图2-71),应尽量不超过表2-35的数值。

表2-35e值

对于不同的锻件可采取不同的方法布置:如图2-72的排列方法,两型槽中心都位于键槽中心线上,模锻时上下模前后方向的错差小,使用效果较好;如图2-73的排列方法,预锻和终锻型槽的中心在前后方向上错开,缩短了两型槽中心的距离,但模锻时模具容易在前后方向上发生错移,因而应用不十分广泛;如图2-74的排列方法,把预锻和终锻型槽背向排列,也减小了两型槽的中心距离,虽然在操作上多了一次翻转,但对于上下均具有难充满部分的锻件,采用这种方法是有利的。

图2-72 终锻型槽与预锻型槽正常排列

图2-73 终锻型槽与预锻型槽错开排列

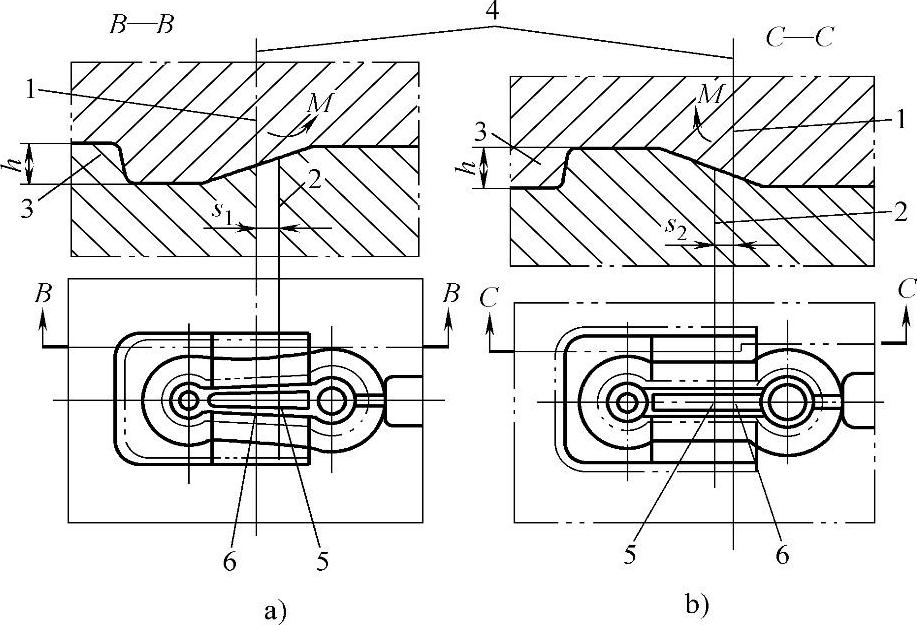

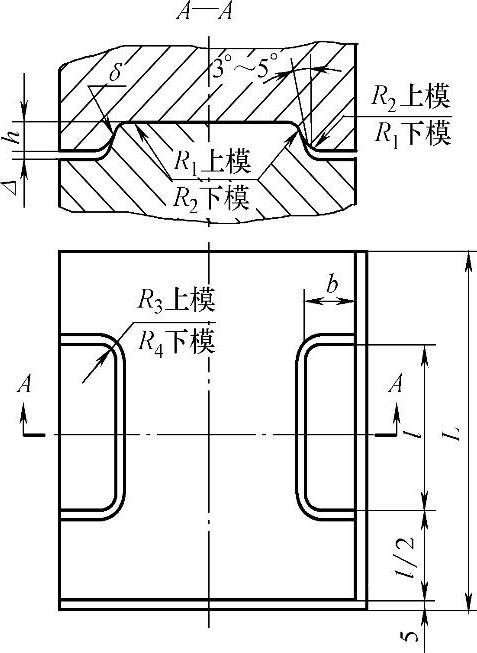

当L/5<e<L/3时,预锻型槽可采用反向预错方式(即预先考虑上下模槽的错移量),以抵消预锻时的偏心错移量Δ。Δ值由经验确定,一般在1~4mm范围内,如图2-75A—A剖面所示。

图2-74 终锻型槽与预锻型槽背向排列

图2-75 预锻偏心错移量

1—终锻型槽中心线 2—预锻型槽中心线 3—燕尾中心线

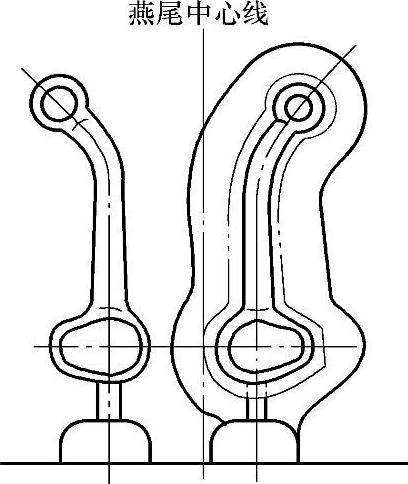

具有落差的锻件采用平衡块式锁扣时,为了减少错移与平衡块的磨损,可采用:

平衡块凸出部分在上模时,如图2-76a所示,型槽中心应向平衡块相反的方向离开键槽中心移动距离S1=(0.2~0.4)h;平衡块凸出部分在下模时,见图2-76b,型槽中心应向平衡块方向离开键槽中心移动距离S2=(0.2~0.4)h。

图2-76 落差平衡块型槽的排列

a)平衡块凸出部分在上模 b)平衡块凸出部分在下模 1—锤击力 2—金属变形 3—平衡块 4—键槽中心 5—型槽中心 6—锻模中心

其他,模锻型槽中较难充满的部分应尽量接近锻模中心,这样有利于金属充满型槽。另外,为了有利于锻件自型槽中取出和工人操作方便,型槽应靠近钳口。

(2)型槽按操作顺序排列的原则

1)在终锻或预锻时变形力较制坯时大得多,为了减小偏心力矩,改善锻锤及模具的工作条件,获得良好的锻件质量,应尽可能使终锻型槽及预锻型槽中心线靠近锻模的中心,其他型槽尽可能按工艺顺序排列,与加热炉、切边压力机位置相适应。操作时最多允许改变一次方向。

2)第一道制坯型槽应靠近加热炉,缩短送料距离。制坯型槽较多时,排列最好与工艺顺序一致。

3)氧化皮最多的型槽应位于吹风向的下方。

4)弯曲型槽位置应使锻件移动或翻转后能直接放入终锻或预锻型槽。

5)拔长型槽如在右边,应取直式为宜;如在左边,应取斜式为宜。

6)前切刀一般位于锻模的右前角,后切刀一般位于锻模的左后角。

型槽布置方案可参考图2-77。

3.锁扣(导锁)

当模锻某些锻件时,为了减少锻件的错移量,避免偏击力矩给锻模和设备带来的不良的后果,需要在模面上设置锁扣。

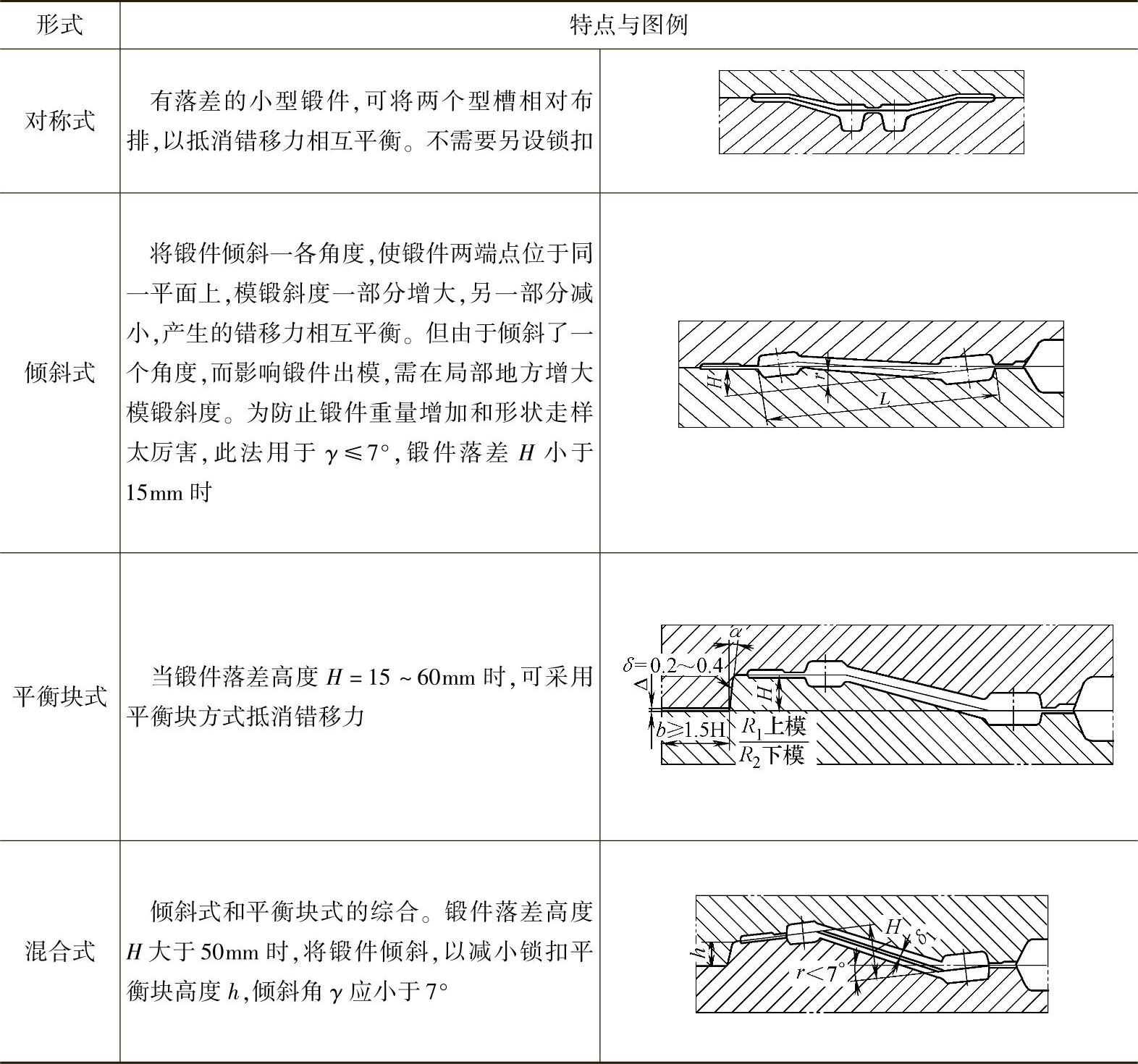

(1)错移力平衡 对于落差锻件,由于分型面不在一个平面上,上、下锻模斜面相互作用将产生一个水平分力,这个分力会使上下模相互之间发生错移,需要设置平衡锁扣,以平衡这个水平错移力,保证锻件尺寸精度,提高锻模和设备寿命。落差锻件的错移力平衡锁扣设置方式见表2-36,尺寸见表2-37。(https://www.xing528.com)

图2-77 型槽安排

表2-36平衡锁扣

表2-37平衡块式锁扣设计尺寸 (单位:mm)

(2)圆形、纵向、侧和角锁扣 即便对于形状对称、很容易准确定出其终锻型槽中心的锻件,在实际生产中也会由于坯料加热温度不均匀,坯料在终锻型槽里放偏等操作上的原因,使得实际的型槽中心与锻模中心不一致,产生偏击力矩,导致锻模错模,而且这样的错模是不定向的。为了平衡这些原因产生的错移力,减少锻件的错模和便于锻模的安装和调整,通常在锻模上设置导向锁扣,起到在防止锻模错模和锻模导向的作用。

锁扣常用于下列情况:

1)要求锻件错模小于0.5mm。

2)细长的轴类锻件。

3)一模多件的小锻件模锻。

4)形状复杂和在模锻时不容易检查和调整错模量的锻件,如叉形、工字形和齿轮类锻件。

5)冷切边的锻件。

6)锤头导轨间隙过大时。

常用锁扣有圆形锁扣、纵向锁扣,侧面锁扣和角锁扣等几种形式,应根据锻件特点和模块大小等因素确定。

锁扣的采用也带来以下不利情况:

1)增大了模块高度和面积。

2)减少了模具的承击面。

3)增加了模具的制造工时。

4)由于导向导锁的角度α小,又是容易磨损的地方,所以锻模翻新时的下落量增大。

因此,对于分型面在同一平面上的锻模件,是否设置锁扣要从利弊两方面来权衡。

1)圆形锁扣和纵向锁扣。短轴类的圆形锻件多采用圆形锁扣,以控制圆形锻件上下模的相对错移(见图2-78)。为了避免模锻时上下模的受热程度不同(上模的加热经常小于下模)而产生的塞住现象,则应把圆形锁扣的凸出部分设计在上模内,而把圆形锁扣的凹进部分设计在下模。同时为便于清除氧化皮,应在圆形锁扣的后壁上做一宽度为50~80mm的通槽。在特定情况下,为了便于将锻件自下模取出方便,将圆形锁扣中间的凸出部分设计在下模,这时导锁的间隙须取较大值。

为了避免飞边流入导锁间隙,飞边仓部宽度b1应比普通的仓部宽度大5~10mm。圆形锁扣尺寸见表2-38。

长轴类锻件普遍采用纵向锁扣,以保证锻件在宽度方向有较小的错模,在一模多件的模锻中也常采用。纵向锁扣尺寸见图2-79和表2-38。

图2-78 圆形锁扣

图2-79 纵向锁扣

表2-38圆形锁扣和纵向锁扣尺寸 (单位:mm)

2)侧面锁扣和角锁扣。侧面导锁可以防止上模与下模相对转动或向纵横任一方向错模。但因其制造困难,所以采用较少。导锁尺寸参考图2-80和表2-39。

角锁扣的作用和侧面导锁相似,可在模块四角空余的地方设置两个或四个角锁扣,锁扣的强度较弱,多用于小型锻件和没有制坯型槽的锻件。锁扣的尺寸可参考图2-81和表2-39。

图2-80 侧面锁扣

图2-81 角锁扣

表2-39侧面锁扣和角锁扣尺寸 (单位:mm)

(3)模壁厚度 锻模型槽应有足够的侧壁厚度,以保证锻模在工作中不致损坏,同时又要避免模块过大。型槽深度越大,侧壁斜度越小,壁与底的圆角半径越小,壁厚越大,一般根据型槽的深度来确定最小壁厚。与型槽相邻的壁面斜度越小,壁厚越大,如相邻的是锻模外壁(斜度为零),则壁厚应最大。侧壁厚度和型槽间距一般根据经验公式确定,见表2-40。

(4)钳口 参看2.3.1终锻型槽部分。

表2-40模壁厚度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。