为了防止终锻时金属不合理的变形流动或变形阻力太大引起的汇流和折纹等缺陷,通常具有工字形断面的锻件、叉形、枝芽状锻件和具有高肋、深孔的锻件都需进行预锻。预锻型槽形状与终锻型槽基本相似,预锻型槽的目的主要是使经过制坯后的坯料,在局部范围内进行形状调整,改善金属在终锻型槽里的流动条件,为锻件易于充满终锻型槽做好形状准备,提高锻件质量,同时减轻终锻型槽的负担和磨损,从而提高锻模的寿命。但是采用预锻型槽也带来一些缺点:使终锻型槽产生偏心打击,上下模容易错模;增加了模块尺寸,有时甚至需要两套模具联合模锻,增加了设备数量,生产率有所降低。所以应根据需要和具体情况综合分析来选用预锻型槽。

对形状简单的模锻件,在批量不大时,不采用预锻型槽。只有当锻件形状复杂,成形困难,且批量较大的情况下,设置预锻型槽才是合理的。

预锻型槽和终锻型槽并排排列,锤上模锻时,在预锻时上下模不能打靠,操作时坯料在预锻型槽中打击2~5锤后,平移或翻转180°,移至终锻型槽中进行终锻。

预锻型槽是根据终锻型槽(热锻件图)成形有困难或容易产生缺陷的地方来设计的,所以一般只需在图纸上绘出与终锻热锻件图不同的那些断面和尺寸。在设计预锻型槽时要注意以下情况:

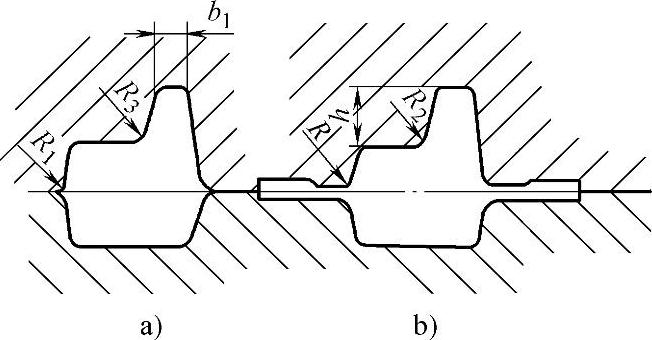

1)预锻型槽的四周不设置飞边槽,模锻时由于打不靠,仍有少量飞边形成。预锻型槽的横断面面积等于终锻型槽面积加上飞边面积(见图2-39)。

图2-39 预锻与终锻的横断面变化

2)为使预锻后的毛坯在终锻时以镦粗成形为主,预锻型槽宽度比终锻型槽小1~2mm,高度比终锻型槽大2~5mm,模锻斜度一般同终锻型槽。但对于型槽较深的部分,为了便于拔模,预锻型槽拔模斜度可适当增大(见图2-40),其值可按表2-21选取。

对于预锻型槽中必须依靠压入的部位,在预锻型槽设计时,应使预锻后锻件的侧面在终锻型槽里变形,使其一开始就与型槽壁接触,限制金属的剧烈径向流动,迫使金属向型槽深腔挤入填充。具体应使其高度应略小于终锻型槽高度,即h′=(0.8~0.9)h;顶部宽度相同,即a′=a(见图2-41)。

图2-40 预锻、终锻型槽斜度

表2-21预锻、终锻型槽斜度对应值

3)预锻型槽各处圆角半径应适当加大(见图2-42)。

图2-41 压入型槽的预锻与终锻尺寸关系

图2-42 预锻型槽圆角半径

a)预锻 b)终锻

对于型槽入口处圆角R1,可按下式计算:

R1=R+C

式中R是终锻型槽边缘圆角半径,与型槽深度有关,C值与型槽深度的关系可查表2-22。

表2-22圆角半径的增大值 (单位:mm)

为了便于制造,可以在计算所得的数值中取较大的一个值,作为统一的圆角半径。

对于锻件凸部或肋部处的转角半径:当h≤b1时,R2=R3;当h>b1时,R3=1.2R2+3mm。

对于锻件急转弯处或断面突然改变的地方,其圆角半径也应适当增大,见图2-43。

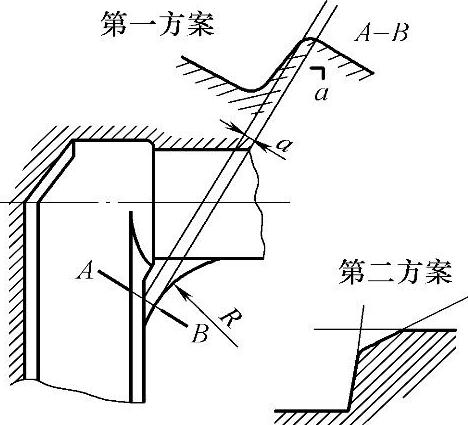

4)叉形劈开部分。当模锻叉形锻件时,在预锻型槽中必须采用劈开台进行分料。劈开(料)台的形式有两种,见图2-44。一般情况下均采用形式a,窄而深时采用形式b。

(https://www.xing528.com)

(https://www.xing528.com)

图2-43 锻件急转弯处或断面突然 改变的圆角半径

图2-44 叉形锻件劈开(料)台

一般叉口较宽的情况下,采用图2-44a劈料台形式,型槽参数:B1=0.25B(0.8mm<B1<30mm);h=(0.4~0.7)H,α=10°~45°。

当α>45°,且叉部较窄时,可使用图2-44b劈料台形式。即在叉的内侧面上不做成斜面,而是用一个选定的R将两侧连接起来。

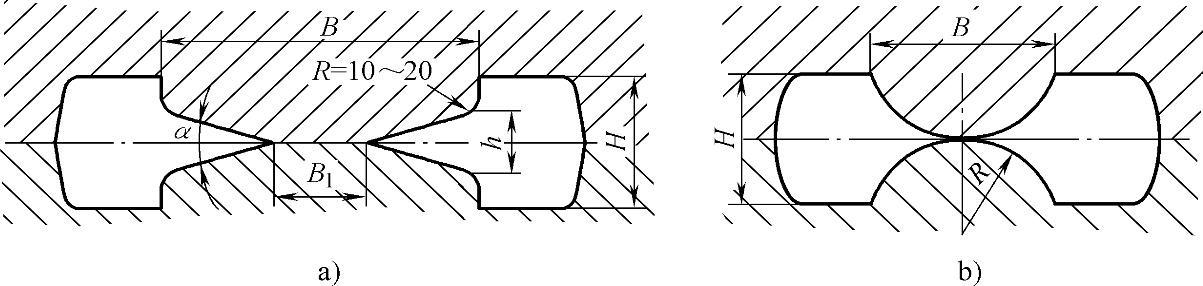

5)带工字形断面的锻件(见图2-45)。当锻件具有工字形断面时,如不采用预锻型槽或设计不当时,易使锻件产生折叠。设计工字形断面的预锻模槽时,应按照预锻与终锻模槽面积相等的原则,即中间冲头挤出的面积等于肋部增加的面积加上产生飞边的面积。具体是根据工字形的相对高度h/b值的大小来决定模锻工步,设计时可按以下三种形式选用:

图2-45 工字形断面的锻件

a)圆形断面预锻槽 b)长方形断面预锻槽 c)圆浑形工字断面预锻槽

第一种形式:用于h/b<1的情况,锻坯采用椭圆形断面,不采用预锻。用于两端充满不太困难的情况下,见图2-45a。可将预锻型槽的相应断面设计成椭圆状的断面,使预锻型槽的断面A2等于终锻型槽的断面A1,即A1=A2。

第二种形式:当工字形断面尺寸h<2b时(见图2-45b),预锻型槽可设计成长方形断面,其断面尺寸为

B2=B1-(2~6)mm;H2=A1/B2

式中 A1——终锻型槽断面积;

B1——终锤型槽的宽度;

B2——预锻型槽的宽度;

H2——预锻型槽的深度。

第三种形式:当工字形断面尺寸h>2b时(见图2-45c),预锻型槽则应设计成圆滑的工字形断面。预锻型槽的宽度B2可与终锻型槽的宽度B1一样宽,也可设计成比B1小1~2mm,要视锻件的大小而定。工字形断面的中间辐板厚度,通常设计成和终锻型槽一样厚。预锻时已把多余金属排到分型面上,通常按Hh=3mm计算。

可用作图法来确定预锻型槽的尺寸,作图原则是:相邻处必须是圆滑的曲线连接;预锻型槽由于在转角处加大圆弧而增加的面积A2,要等于肋部高度减小后而减少的面积A1,即要使A1=A2。

在满足上述的两个原则后,预锻型槽肋的深度H2就可由图上测量而定。

6)对于具有难以充满的高肋,见图2-46,应视具体情况适当减小肋的高度,增大顶部圆角,使面积A≤B,以防止终锻时金属倒流,形成折纹。

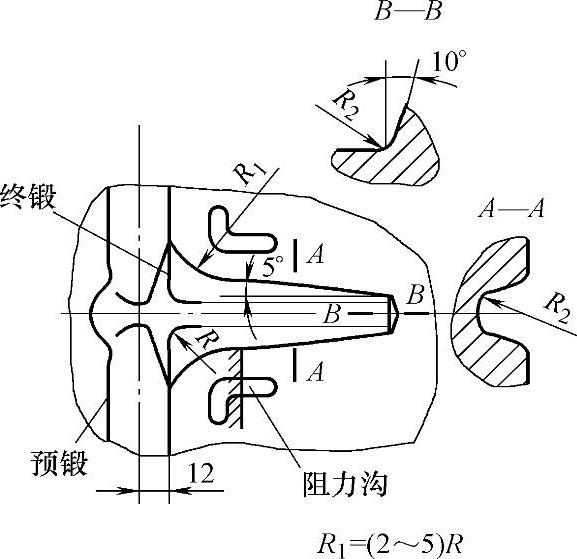

7)对于带枝芽的模锻件,为了使金属易于向枝芽方向流动,可增大该处圆角半径,以圆滑过渡,从而简化形状。为了增大金属流向飞边的阻力,对于特别难充满部分,可在飞边桥部增设阻力沟。在设计预锻槽时,应尽量使枝芽形状简化,多采用阻力沟,见图2-47。

图2-46 高肋锻件预锻

图2-47 枝芽锻件阻力沟

8)对带有落差和平衡锁扣的锻件,在预锻型槽倾斜分型面应加大间隙,以容纳多余的金属。

总之,设计预锻型槽时不仅要考虑到终锻型槽,而且还要联系到前一道制坯型槽,也就是要求制坯型槽锻出的形状能保证金属充填好预锻型槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。