模锻工艺的确定除了与锻件分类、参数选择有关外,还与模锻方案、坯料计算有关,应综合考虑后确定。

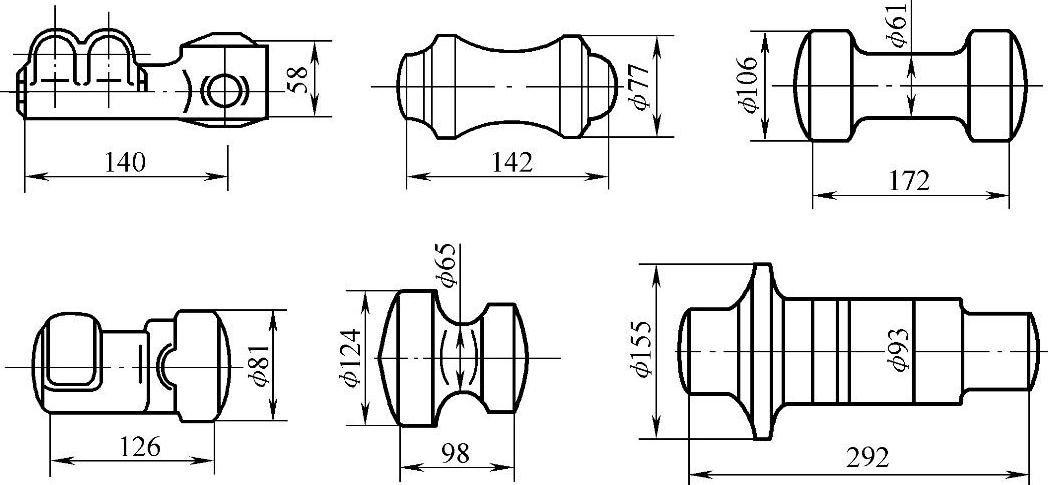

1.第Ⅰ类直长锻件

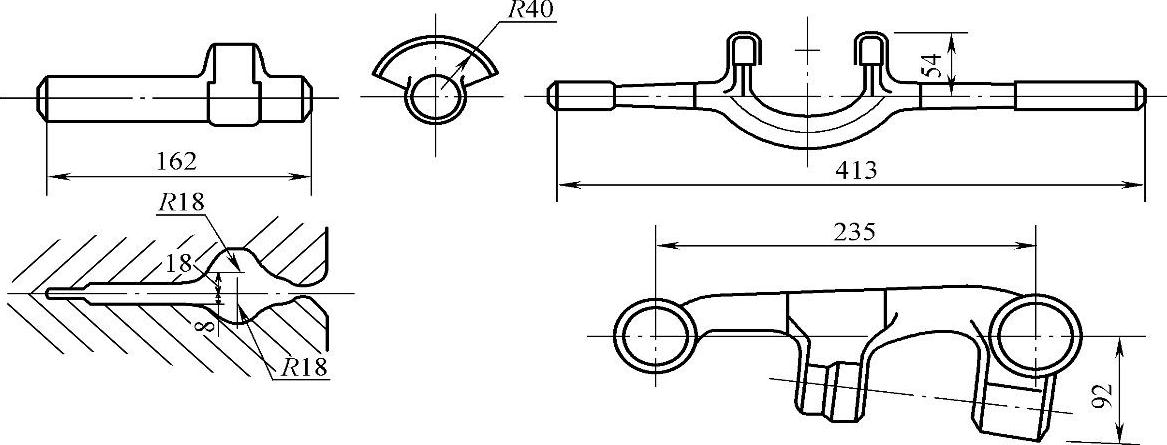

1)坯料长度和断面与锻件相近时,采用工步为卡压(或压扁),预锻,终锻(见图2-21)。

图2-21 第Ⅰ类锻件坯料长度和断面与锻件相近时

2)坯料长度和断面与锻件相差较大时,采用拔长,滚压,终锻工步。当锻件长度L长出坯料长度少于k时,不需拔长。k值按所用模锻锤的吨位而定。1~2t锤,k=20~35mm;3t锤,k=35~45mm;5t锤,k=45~50mm。

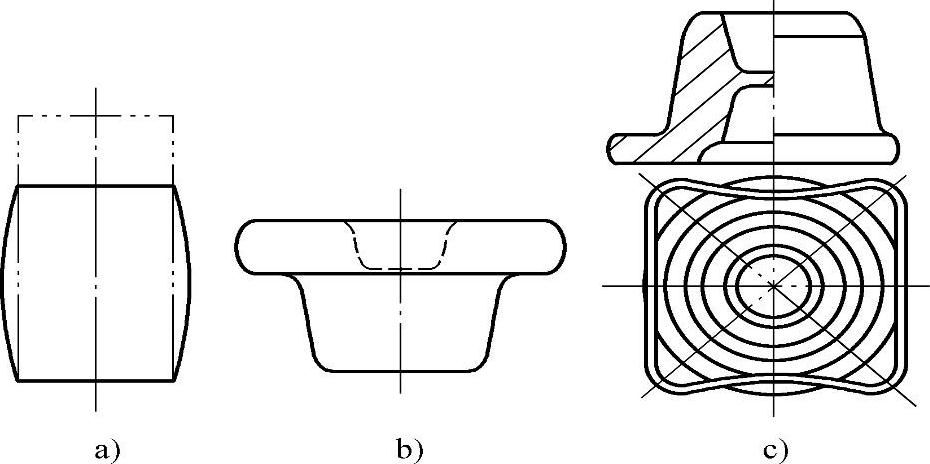

拔长后都应滚压,使坯料表面光滑,氧化皮去除于净,金属分配准确,防止锻件产生折纹。如图2-22所示各锻件都采用拔长,滚压,终锻工步。为了减少错移,一般不用预锻,而将终锻型槽布排在锻模打击中心。断面变化剧烈的锻件,为了提高锻模寿命,当模块尺寸允许时,可加预锻。

图2-22 第Ⅰ类锻件坯料长度和断面与锻件相差较大时

1—滚压型槽 2—拔长后钳夹头 3—未拔长钳夹头

3)工字断面锻件如图2-23所示,图2-23a、b、c采用工步为:拔长,滚压,预锻,终锻。图2-23d采用工步为:拔长,滚压,成形,预锻,终锻。图2-23e因尺寸大,工字断面浑厚,可不用预锻。

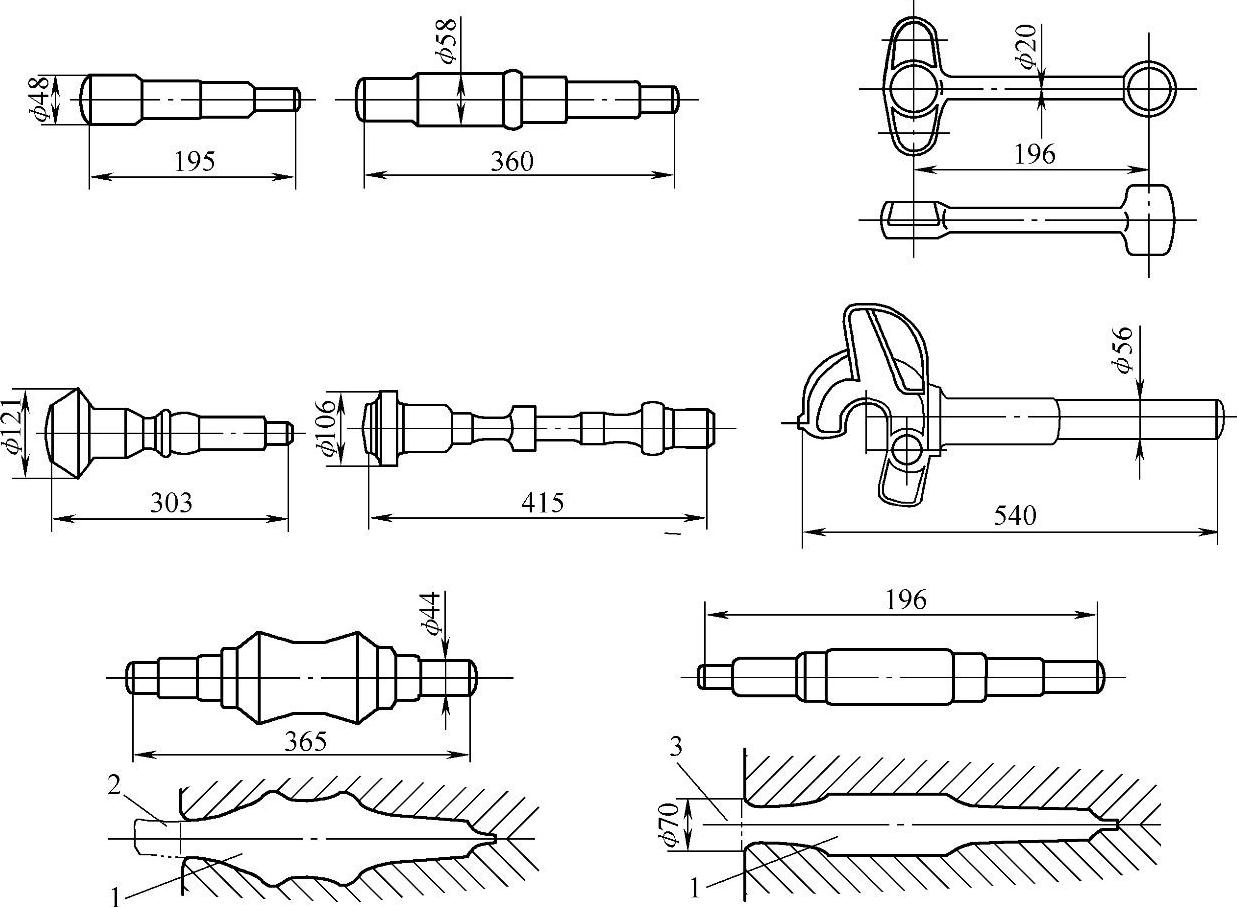

2.第Ⅱ类弯曲轴线锻件

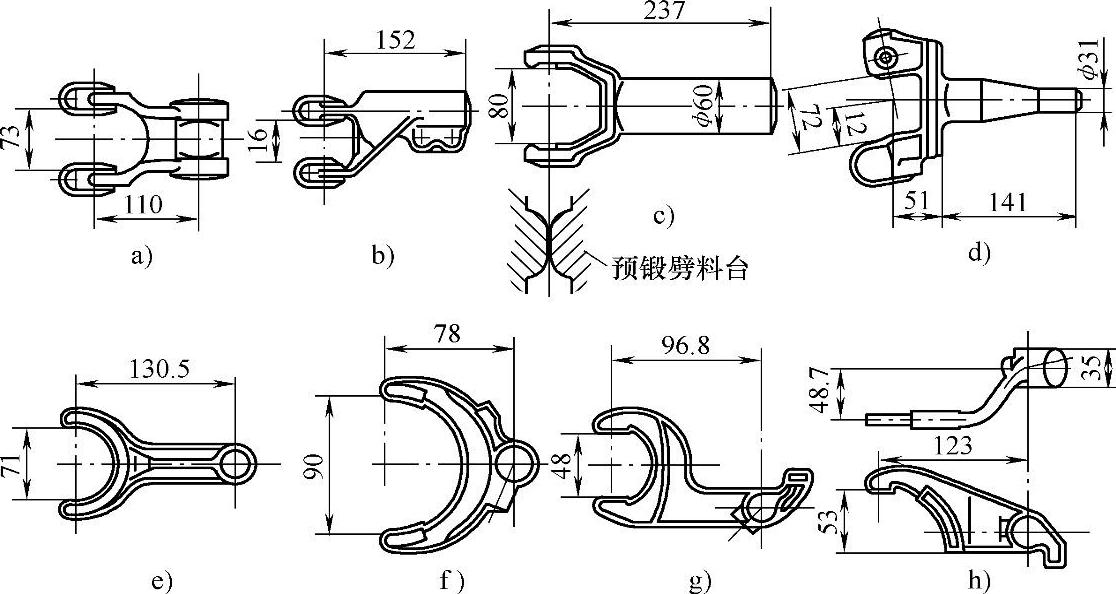

弯曲轴线锻件应采用弯曲或成形。如图2-24a、e所示,因断面均匀,采用工步为:弯曲,终锻。如图2-24b、f所示,采用工步为:滚压,弯曲,终锻。如图2-24d所示,采用工步为:拔长,滚压,成形,终锻。如图2-24c所示有叉口,其采用工步除与图2-24d相同外,增加预锻工步。如图2-24g所示,因平衡块间距离B1、B2太小,不能弯曲而采用工步为:滚压,预锻,终锻。

图2-23 工字断面锻件

图2-24 第Ⅱ类弯曲轴线锻件

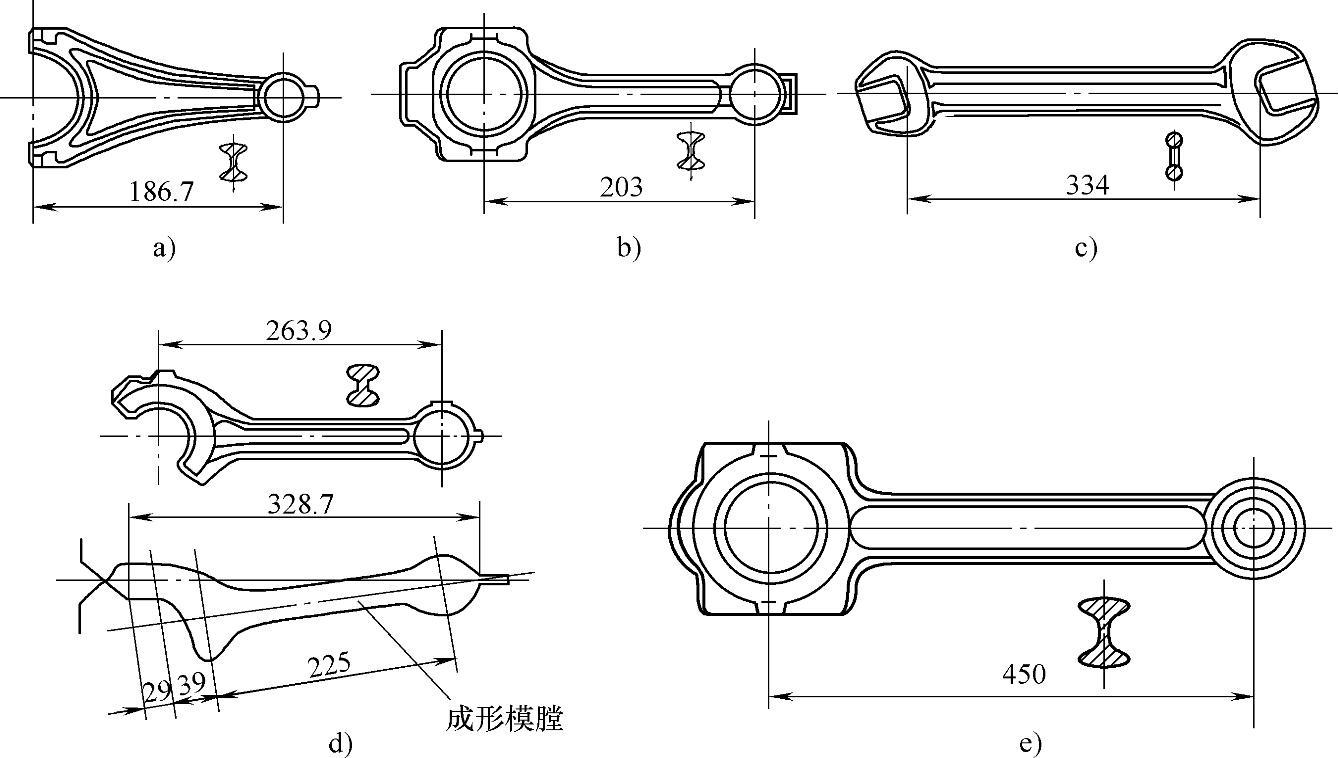

3.第Ⅲ类枝芽锻件

当锻件有枝芽时,可采用不对称滚压制坯。为了有利于金属充满型槽,一般均需预锻。如图2-25所示锻件,采用工步为:拔长(根据计算而定),滚压(不对称),预锻,终锻。

图2-25 第Ⅲ类枝芽锻件

4.第Ⅳ类叉形锻件

形状复杂的叉形锻件、难于充满型槽的锻件必须预锻。如图2-26a、b所示,因杆部短粗,采用工步为:压扁,预锻,终锻。如图2-26c、d所示,因杆部细长,采用工步为:拔长,预锻(劈开),终锻。如图2-26e、f、g、h所示,因凸台断面较大,叉口扁薄,一般采用工步为:滚压,预锻(劈开),终锻。(https://www.xing528.com)

图2-26 第Ⅳ类叉形锻件

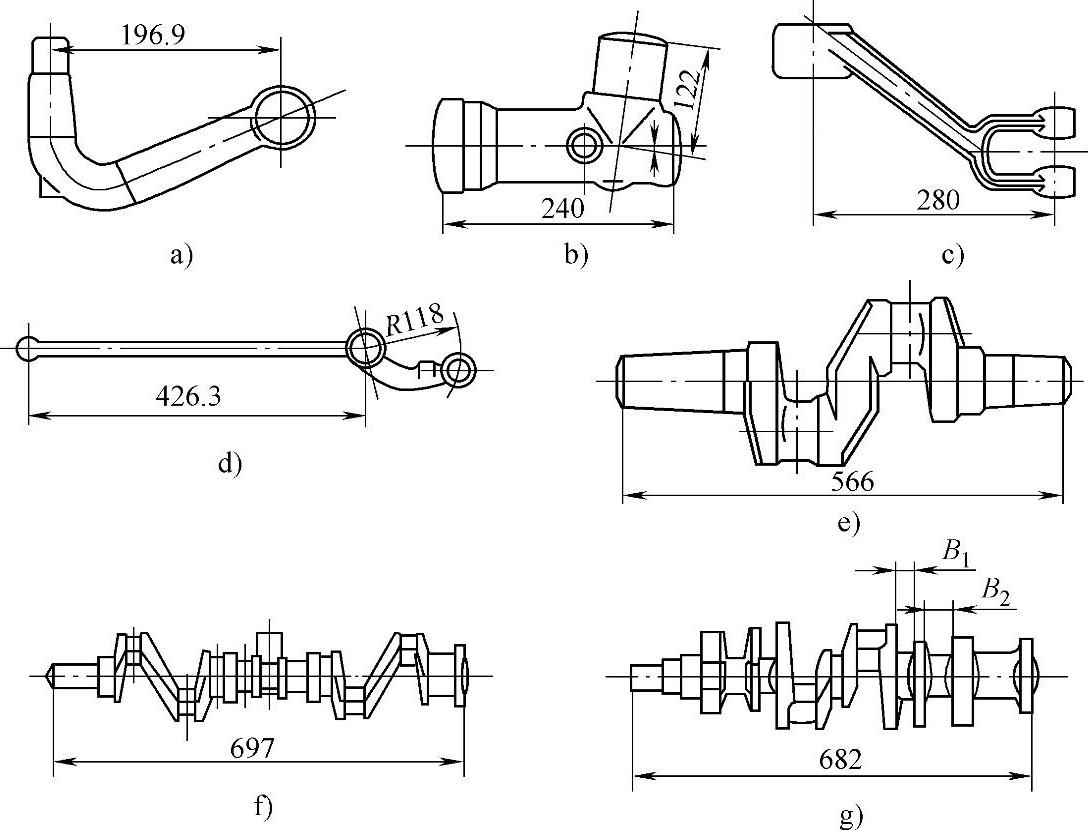

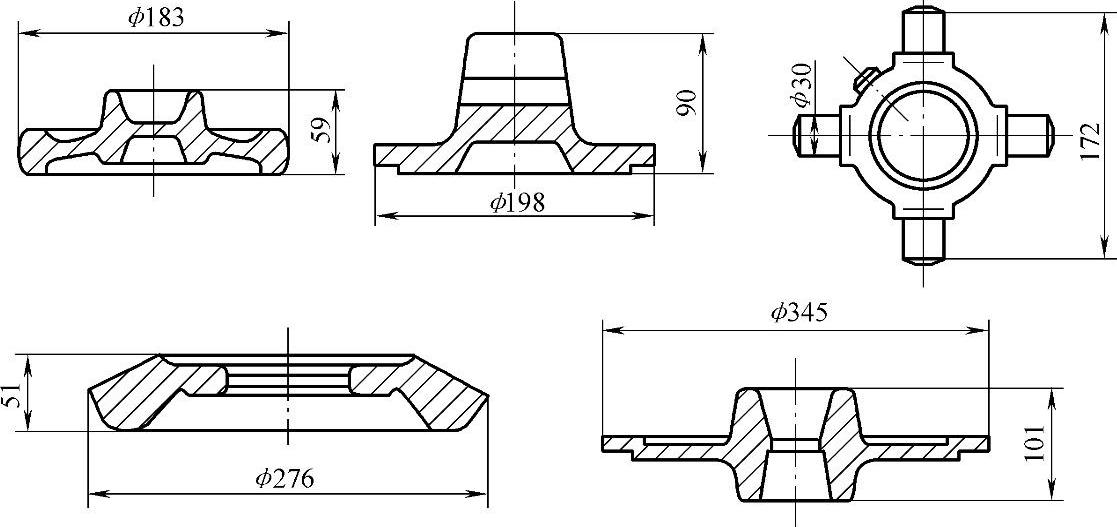

5.第Ⅴ类锻件

1)齿轮、十字轴等锻件,常用工步为:镦粗,终锻(见图2-27)。

2)高毂深孔锻件,尤其是当下模冲头高出分型面时采用工步为:镦粗,成形镦粗,终锻(见图2-28)。

图2-27 第Ⅴ类饼类锻件

图2-28 高毂深孔锻件

a)镦粗 b)成形镦粗 c)锻件

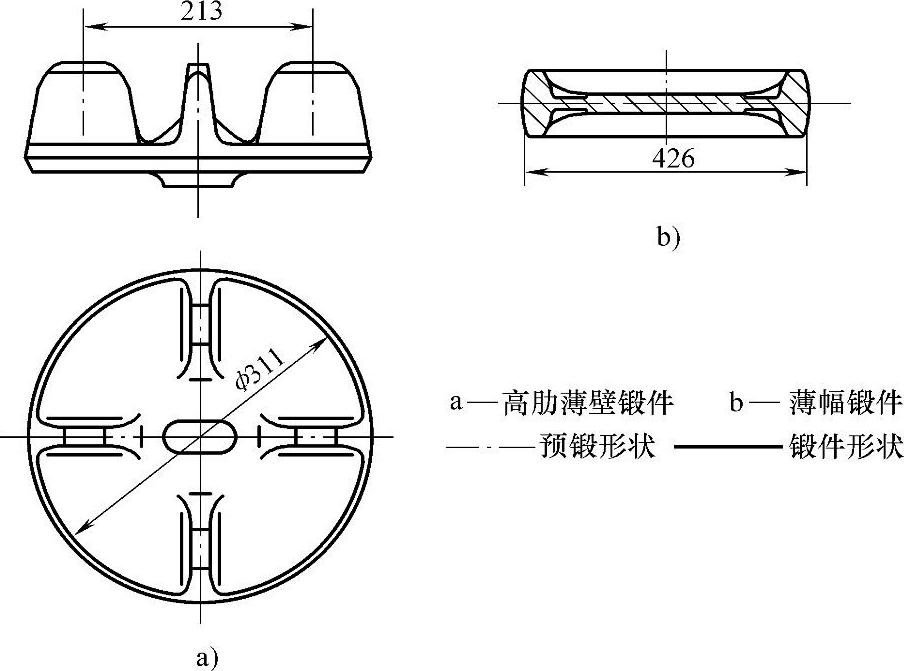

3)高肋、薄壁、薄辐锻件采用工步为:镦粗,预锻,终锻(见图2-29)。

图2-29 高肋、薄壁和薄辐锻件

a) 高肋薄壁锻件 b)

高肋薄壁锻件 b) 薄辐锻件

薄辐锻件  预锻形状 ——锻件形状

预锻形状 ——锻件形状

模锻方案的选择还应当包括模锻件是否采用调头模锻以及是否采用合锻的问题:

(1)单件模锻 每一坯料锻制一个锻件。大多数大中型模锻件采用该方案。

(2)调头模锻 每一坯料锻制两个锻件。锻完第一个锻件后,调转180°,以第一个锻件作为钳夹头锻制第二个锻件,这样可以节省钳夹头料。这种方案适用于重量小于2.5kg,长度小于300mm的中小型锻件。

细长、弯曲、扁薄或落差较大的锻件,在调头模锻第二个锻件时常引起第一个锻件的变形,不宜采用调头模锻方案。

单件模锻时无需钳夹头的长轴类锻件,为了不增加劳动强度,也不采用调头模锻。

(3)一火多件 每一坯料连续模锻数个锻件。每锻完1~2个锻件后,用切断型槽的方法将锻件从坯料上分离。此方案适用于重量不大于0.5kg的小型锻件。为了便于操作,避免金属温度过分降低,坯料总长度不宜超过600mm。

(4)一模多件 在同一模块上一次模锻数个锻件,适用于重量小于0.5kg,长度小于80mm的小型锻件。通过锻件合理布排,常可简化制坯,节约金属。为了冷切边方便,间距s不宜过小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。