模锻锤历史悠久,其结构形式已经完全定型,由于结构简单、使用性能好、生产效率高、操作方便、造价低,适合多模槽锻造,应用很广泛。蒸汽—空气模锻锤由自由锻锤发展而来,工作原理和基本结构与自由锻蒸汽锤相同。模锻锤是借助蒸汽(或压缩空气)经分配机构(即滑阀)交替进入汽缸内活塞上部或下部,带动锤头作往复运动。和自由锻蒸汽锤相比,模锻锤只是为了适应模锻工艺的要求,从而在结构上作了相应的改进。

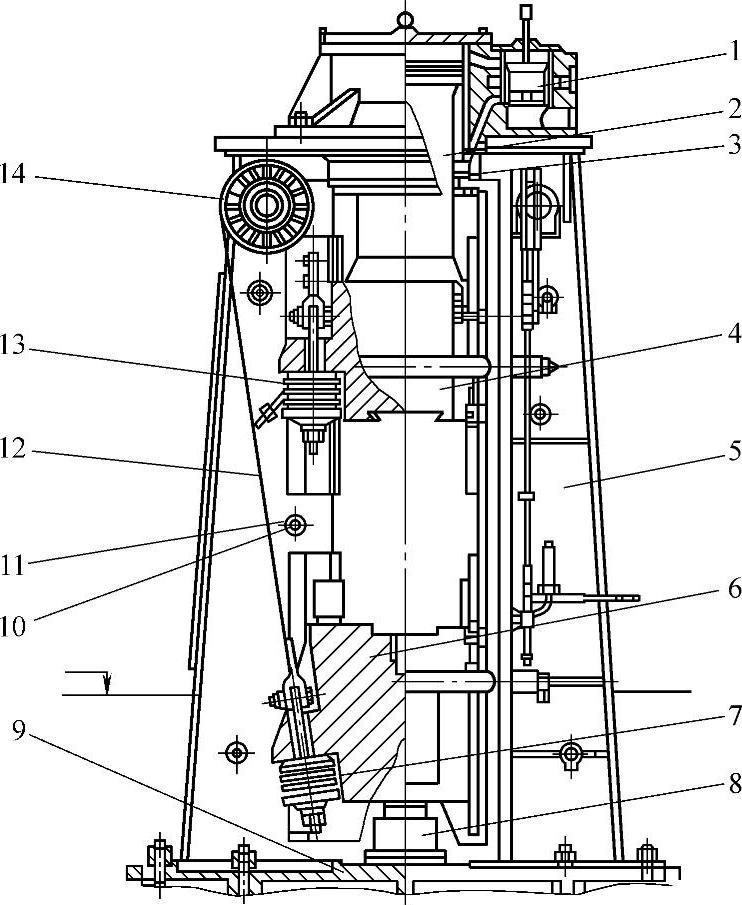

模锻锤的结构简图见图2-1,其主要结构特点如下:

1)为了提高打击刚性,以保证模锻件高度方向的尺寸精度,模锻锤增大了砧座重量。自由锻锤的砧座重量(G砧)与落下部分重量(G落)之比G砧/G落为10~15,而模锻锤的G砧/G落=20~25,这样可使模锻锤较低的打击效率有所提高。

2)为了提高锤头运动的导向精度和承受偏心打击的能力,以保证模锻件的水平方向的尺寸精度,并减少错模,模锻锤的立柱、靠楔和带有弹簧倾斜放置的螺栓固紧在砧座上,并靠楔使立柱在前后和左右两个方向调整。此外,还减小了立柱间距离,加长和加强了导轨。

3)打击力可在较大的范围内调整,根据锻件变形情况可实现轻击、重击、单次打击和连续打击。为了便于控制制坯工步时快速小行程的轻击,模锻时开始轻击、最后重击,以“摆动”代替了自由锻锤的空悬,即在不打击时,锤头不断地在空中上下“摆动”。为了便于单人操作,将操纵手柄改为脚踏板,10t以上的模锻锤是由专人司锤,3t以上模锻锤可在操纵拉杆中串联液压接力器。另外,操纵系统还有一个特点,就是配汽滑阀与节流旋阀联动,节流阀只在打击时开口增大,这样可更灵敏地控制轻重击,并在“摆动”时节省蒸汽。

4)模锻锤有较高打击速度(约7~9m/s)和打击次数,从而使模锻工步的金属充满型槽的能力较好,锻件易于成形并有较高的生产率,而且可以在模锻锤上多模槽进行多工步制坯。

5)具有足够的操作空间。要求锤头的行程较大,以便于取放锻件、清除氧化皮和润滑模具。

图2-1 蒸汽—空气模锻锤外形及结构

a)蒸汽—空气模锻锤外形 b)模锻锤结构 1—砧座 2—模座 3—下模 4—立柱 5—导轨 6—锤杆 7—活塞 8—气缸 9—保险缸 10—滑阀 11—节流阀 12—气缸垫板 13—刀形杆 14—杠杆 15—锤头 16—踏板

6)模锻锤的缺点是振动大、噪声大、工人劳动强度较大。在使用过程中,锤杆容易断裂,从而增加维修工作。

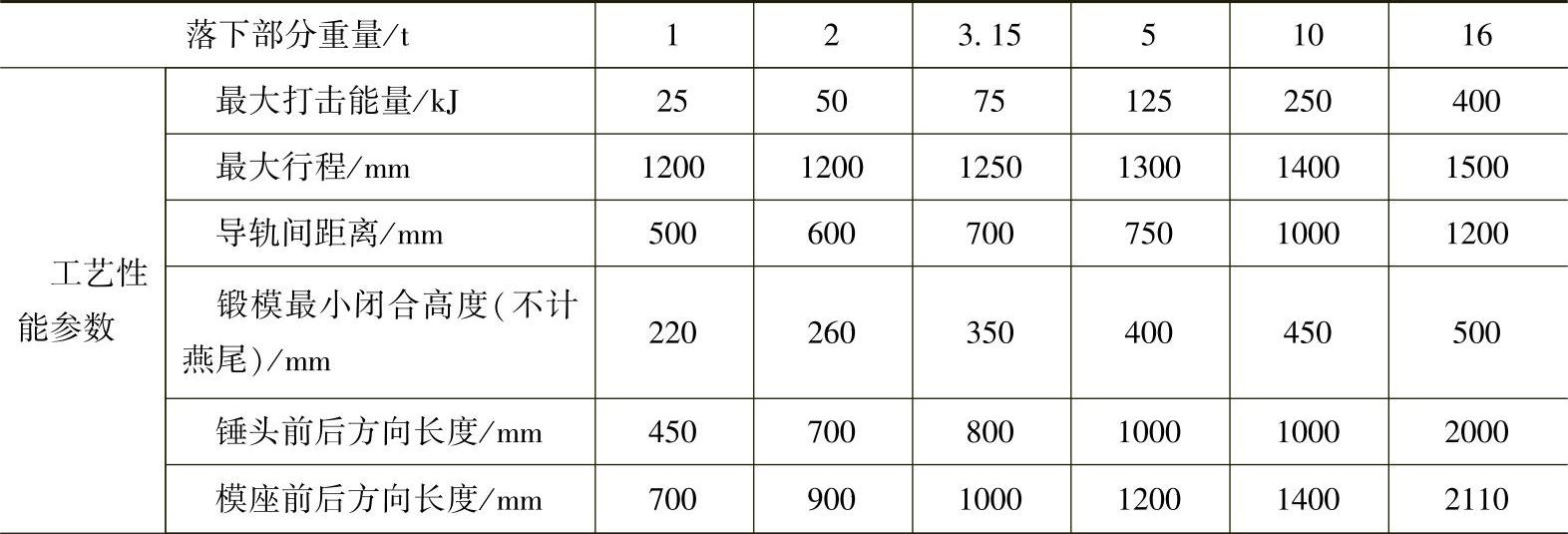

模锻锤系列的主要技术规格和性能参数见表2-1。

表2-1模锻锤的主要技术规格和性能参数

(续)

我国最大的有砧座模锻锤为16t,其砧座重量为325.9t,总重量达422t。由于设备重量大给设备制造、运输、安装和维修带来一系列困难,而且大吨位的有砧座锻锤打击时振动严重,需要非常巨大的钢筋混凝土基础,从而提高了厂房的造价,而且对周围的精密机械和仪表也有严重影响。随着模锻设备的大型化,上述矛盾越来越突出,国外历史上曾制造过75t和105t的有砧座锻,由于上述矛盾无法解决,这两台锻锤从未在生产中使用过。

为了解决上述矛盾,在有砧座模锻锤的基础上发展出了无砧座锤,其结构特点是以一个与上锤头联动的下锤头取代砧座,工作时是上下锤头相向打击,基本上没有振动传给基础,对基础和厂房的要求较低。由于下锤头在运动,不便用于拔长类制坯工步,有时需要配用自由锻锤做制坯设备。

无砧座锤上模锻工步的金属充满型槽能力与有砧座模锻锤相同。

无砧座锤按其上下锤头联动的连结方式分为两种:

1)钢丝绳(或钢带)联动式。上下锤头重量相同,运动速度相同,每个锤头的最大打击速度为3m/s左右。图2-2为其结构简图。(https://www.xing528.com)

图2-2 钢带联动式对击锤结构

1—滑阀 2—活塞 3—气缸 4—上锤头 5—立柱 6—下锤头 7—多层橡胶缓冲垫 8—缓冲器 9—底板 10—螺栓 11—套筒 12—钢带 13—滑轮

2)液压联动式。下锤头重量等于或大于上锤头重量,下锤头的运动速度等于或小于上锤头的运动速度。

无砧座锤的规格以最大打击能量表示,即以上下锤头最大打击速度时的动能之和表示。我国无砧座锤尚无系列标准,在生产中经常使用的有4t·m、16t·m、25t·m、40t·m等,并在制造具有更大的打击能量的无砧座锤,如液压联动无砧座锤已达100t·m。

对击锤的吨位不是用落下部分重量来表示,而是用打击能量(kJ)来表示。在标准系列中规定有40kJ、63kJ、100kJ、160kJ、250kJ、400kJ、630kJ、1000kJ、1600kJ等规格。无砧座锤的主要技术规格和性能参数见表2-2。

表2-2无砧座锤的主要技术规格和性能参数

锤上模锻的模具固定在锻锤的上下锤头上,锻件在模具中成形。几乎所有的中小零件均可用锤上模锻制作其锻件毛坯,模锻锤是一种万能性设备。锤上模锻的特点有:

1)型槽中的金属坯料或棒料是经过多次连续锤击而逐步成形的。

2)锤头的行程、打击速度均可调节,能实现轻重缓急不同的打击,因而可进行多工步制坯工作。

3)由于惯性作用,金属在上模模膛中较热模锻压力机和摩擦压力机有更好的充填效果。可以制作形状复杂的锻件,尤其向上突出的肋、突等部位充型良好。

4)锤上模锻的适应性广,可生产多种类型的锻件,可以单型槽模锻,也可以多槽模锻——在一台设备的一副模具中完成几个变形工步。

5)锤上模锻打击速度较快,对变形速度较敏感的低塑性材料(如镁合金等)进行锤上模锻,不如在热模锻压力机上模锻的效果好。

6)锻件飞边量较多;公差、余量较大(与压力机模锻比较);设备无顶出装置,锻件出模斜度大。

7)模块尺寸大,模具寿命较低(与压力机模锻比较)。

8)模锻锤上机械化和自动化实现困难,劳动强度大。

模锻的基本工序有:下料—加热—制坯—预锻—终锻—切边—冲孔—磨毛刺—校正—精压—热处理—清理—探伤—磨表面缺陷—检验—防锈。

锤上模锻的制坯、预锻和终锻可以在一副多槽模具中顺序进行。如果锻件尺寸大,也可以将制坯和预锻分在其他设备上进行。锤上模锻有很大的灵活性,可以一模多件、一坯多件,也可以局部楔锻和套锻。锤上模锤常用的工步有:镦粗、压扁、拔长、滚压、弯曲、预锻、终锻、切断等几种。

如果坯料只用一终锻槽来模锻,就称为单(型)槽模锻,它适用于形状简单、或者采用自由锻制坯的形状复杂的锻件;如果除终锻模之外,事先还采用制坯型槽和预锻型槽时,则称为多(型)槽模锻,它适用于形状复杂、在同一模具上完成多工步制坯和成形的锻件。锻件形状简单、即使锻件形状复杂而产量小时、采用特定形状的毛坯如周期性断面型材、或解自由锻造的毛坯时,一般均采用单(型)槽模锻;当锻件形状复杂而产量较大时,一般均采用多(型)槽模锻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。