由于模锻件成形方式和结构特点,一个锻件往往不等于一个零件,有时锻件与零件差异在外形上也有很大的差别。

1.锻件与零件差异

一模多件在制订锻件图之前,务必熟悉零件的形状尺寸、功用与受力情况、模锻成形特点以及零件在各个加工工序中对锻造所提出的技术要求等资料,还有锻模的制造费用、锻模的生产率和以后的切削加工费用,并借助技术经济分析来解决。然后考虑该锻件应在何种设备上模锻,从而再进一步进行锻件结构的具体设计。只有经过这样详细的考虑之后,才能制订出合理的锻件图。具体应考虑的内容如下:

1)改变零件的结构以减少锻造工步,或便于充型。

2)形状尺寸相近的零件采用统一的锻件,而不必创造两种或多种锻件。

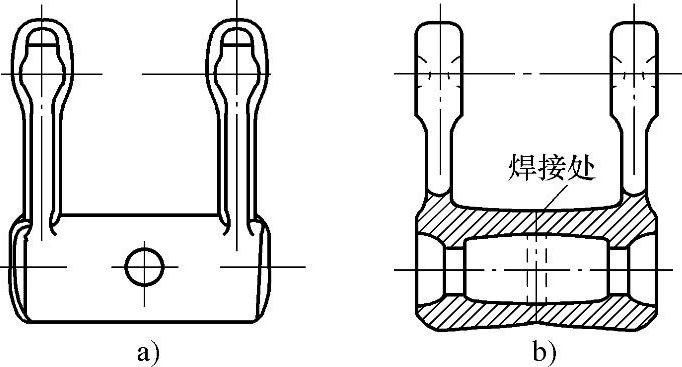

3)将零件分为两个或更多的锻件以便分别进行模锻,然后用焊接或其他的方法连接起来(见图1-37)。

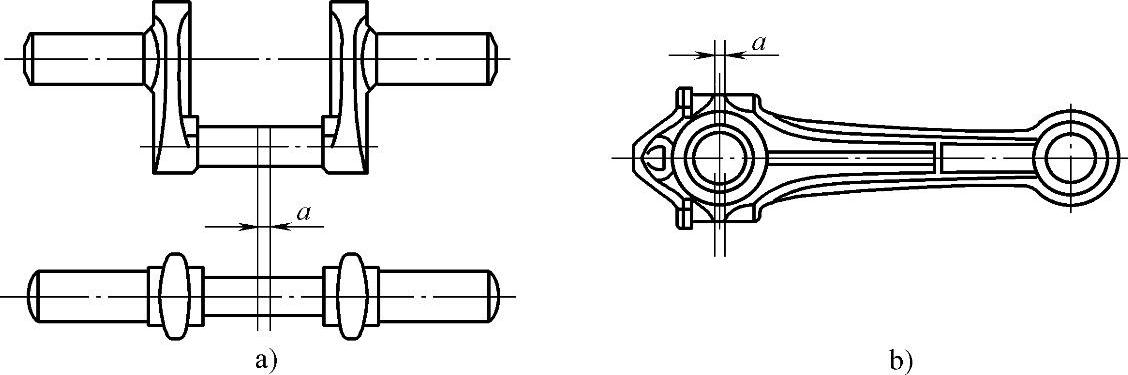

4)两个或更多有关的或无关的(见图1-38)零件组合成一个锻件,然后分割开。

图1-37 两种模锻方案

a)整体锻件 b)两个锻件焊接起来的零件

图1-38 锻件合锻造

a)左、右件合锻 b)连杆与连杆盖合锻 a—分割层厚度

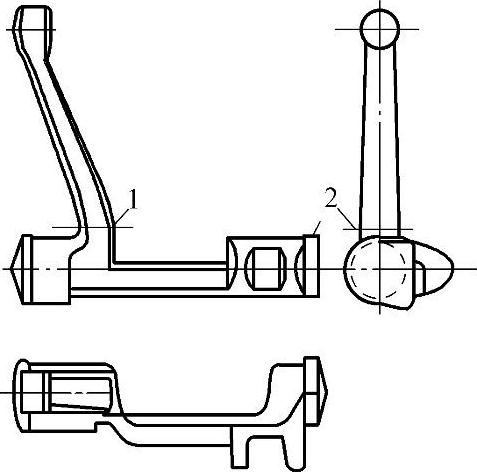

5)将两个原拟连接起来的零件结合成一个锻件,以省去焊接或其他连接的步骤(见图1-39)。

6)用精压或压印代替一些切削加工工序。

7)把标准的或具有特殊断面的轧材切成一定尺寸的材料,然后用分割、冲孔、弯曲等方法来制得精密的或近似完成尺寸的零件。

8)先后共用两个分型面的方法进行模锻。

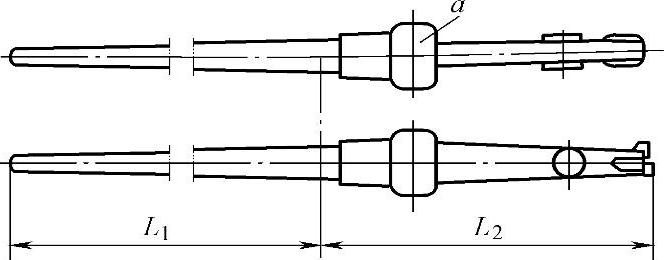

9)用模锻锤和其他模锻设备联合起来的方法进行模锻(见图1-40)。

2.锻件与零件的接近程度

锻件与零件的接近程度与采用的工艺有关,并对零件生产的经济性影响深远,而锻件的结构细节对生产的经济性也有很大影响。

图1-39 由两个零件连接起来的杠杆

1、2—焊接接缝

图1-40 变速箱调速杠杆

a—平锻机上镦出的球 L1—辊轧的部分 L2—锤上模锻部分

确定一种零件的结构形式,首先是该零件的形状、尺寸能满足使用性能的要求,其次是能够经济地生产出来,现代技术为设计师提供了多种制造工艺的可能性。因此,在确定零件结构时,有必要广泛研究制造工艺,考察其经济性,即始终注重零件生产的总成本。

锻件工艺应按零件生产总成本最低的原则来精心选择。锻件结构影响零件生产总成本的首要因素,乃是锻件与零件的接近程度。

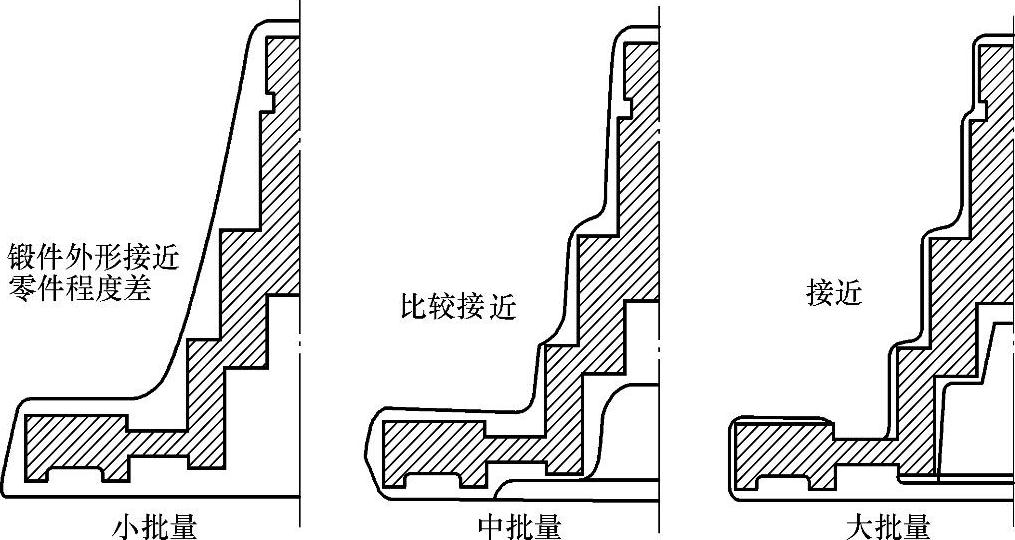

显然,锻件与零件的接近程度对零件生产总成本的影响与零件的需要量有关。如果只需要单个工件或生产批量很少时,使锻件接近零件形状支出的模具费和加工费,比起切削加工费和多切削的金属耗费大得不成比例。这时,采用自由锻是经济的。当生产量增加到一定程度时,比较接近零件形状的锻件结构有较佳的效果。而在大量生产条件下,锻件紧密接近零件形状,使材料费和切削加工费用减少,而所增加的昂贵的模具费因分摊到大量锻件上,单件成本中的模具费用大大减少,从而使零件的总成本最低。锻件结构与零件的相近程度与生产批量和零件总成本的关系用图1-41表示。(https://www.xing528.com)

因此,模锻方法及其他加工方法的不同,锻件图的制订也不一样。但无论如何,应尽量使得锻件形状尺寸接近零件。

3.锻件精度

各种锻造工艺可达到的尺寸精度与锻件的尺寸、重量有关,内径、外径和高度方向的公差值也因工艺不同而有差别。

(1)影响锻件精度的因素

1)材料尺寸误差。

2)下料精度。

3)始锻温度偏差。

图1-41 锻件结构与零件的相近程度关系

4)模具温度变化。

5)模具制造尺寸偏差。

6)模具的弹性变形和磨损。

7)设备机架的弹性变形。

(2)提高锻件精度的措施

1)采用尺寸精度高的原材料,如采用冷拔料取代热轧料,或对材料表面进一步加工,如粗车或粗磨棒料外径。

2)采用锯切砂轮切割或车削下料提高下料的尺寸、重量精度和端面平直度。

3)采用感应加热,并用光电控温仪器检查控制始锻温度。

4)采用控温模具或恒温模座,保持模具在锻造过程中温度变化在一定范围内,控制生产节拍,均衡生产,以减少温度波动的影响。

5)采用弹性顶出模具,减少锻件与模具接触时间。

6)提高模具制造精度,及时检查模具尺寸,适时更换已磨损元件。

7)加强导柱、导套的刚性。合理设计锻件结构,减轻型槽突出部分应力,避免早期磨损。采用水基石墨等合适可靠的润滑剂,及时吹扫留在模具上的氧化皮。

8)选用刚性好的设备。

9)选用力能足够的设备,减少锤击次数。

10)采用适当的预锻工序,使毛坯接近终锻形状,以减轻终锻型槽的磨损和终锻过程的变形力。

11)采用合适的锻后工序,如锻后热校正、冷校正、热精压、冷精压,从而进一步提高锻件的精度。

12)采用复合工序,如去斜度切边,冲孔精扩孔,模锻-热挤压,模锻-冷挤压等。

以上每一措施的采用,都意味着锻件生产成本的提高。只有在权衡采取这些措施,将获得的效益与成本相比较之后,才能证明所采取措施是否是合理的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。