1.锻件的复杂程度和形状对成形的限制

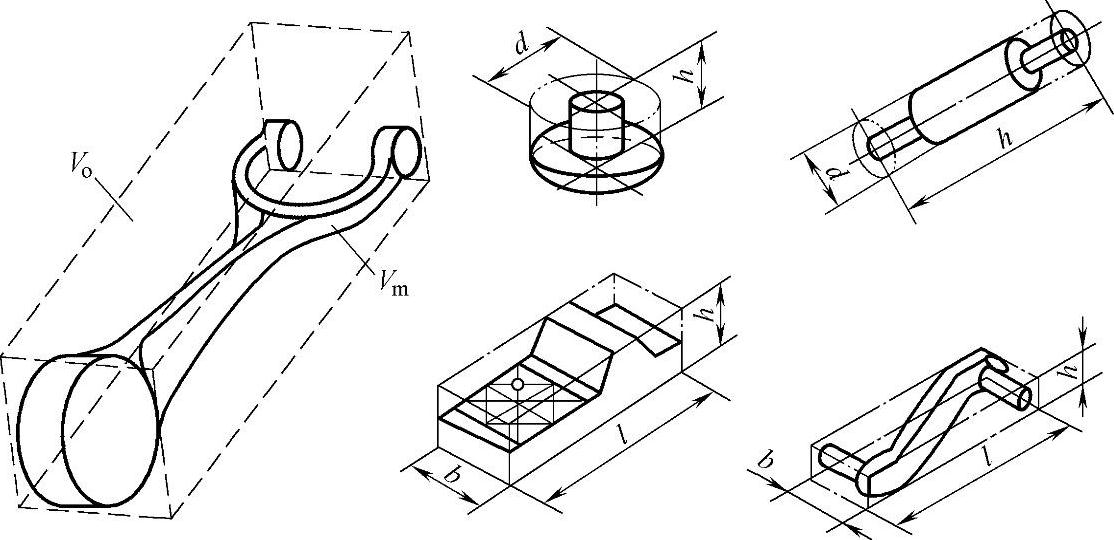

1)模锻能制造几何形状简单的锻件,如球体、盘件和轴,也能制造几何形状复杂的锻件,如在两个平面中弯曲或在立体坐标系统中的三个轴向成形的锻件(操纵杆、曲轴)。锻造难易程度不同,锻件形状越复杂,金属流动越困难。涉及对锻造复杂性的评价问题,必须同时考虑锻件和毛坯形状的复杂性,制坯工步的数目是否适合预锻的问题。评价中采用了不太精确的指标,例如:锻件体积与包围锻件的外切平行六面体体积之比(见图1-23)。

图1-23 锻件的复杂程度

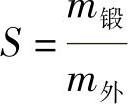

锻件形状复杂系数:锻件形状复杂系数S是锻件重量m锻与相应的锻件外廓包容体的重量m外的比值,即

圆形锻件的外廓包容的重量:

式中 ρ——密度(g/cm3),钢的密度为7.85g/cm3。

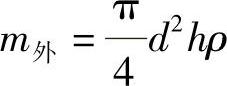

非圆形锻件的外廓最小包容的重量:

m外=lbhρ

锻件复杂系数分为四级:简单:S1>0.63~1.0;一般:S2>0.32~0.63;较复杂:S3>0.16~0.32;复杂:S4≤0.16。

当锻件为薄形圆盘或者是法兰件时,若圆盘厚度和直径之比t/d≤0.2,可不作计算,而直接采用S4级。

2)模锻件还存在尺寸和形状极限问题。模锻件的尺寸从数毫米到数米长。钢模锻件的重量从0.01kg到数吨。尺寸和重量的上限是由现成的锻造设备的能力决定的。铝合金模锻件的重量可达5000kg,长度达10m(机翼大梁),或直径达1.5m。例如一个汽车底盘上的钛合金锻件,重达1800kg。

3)模锻件的临界尺寸限是指低于它便不能经济地生产的尺寸。它们是:①壁和肋的厚度和高度之比;②销轴的直径和长度之比;③底的厚度和宽度之比或厚度和直径之比;④圆角半径;⑤侧边的锻模斜度。

2.模锻件的形状工艺性

模锻过程的复杂性、锻件形状的多样性、生产条件的改变对过程的影响,金属流动的非稳定的特点,都使得模锻生产工艺准备复杂化。所以设计时,精确分析它的流动是困难的,很难预先确定锻制具体锻件的最佳方法和计算飞边槽桥部尺寸、金属消耗等。根据零件的形状特征,成形极限的经验和数据,对锻件形状直观感觉,综合判断充型的可能性。

(1)设计零件图应考虑的问题。

1)一块毛坯制成零件的可能性。

2)锻模分型的可能性:锻锤和机械锻压机上模锻的零件,其几何形状在沿着最大的纵断面最好能等量的划分为两部分。

3)零件突出部分充型的可能性:在设计模锻件时,应当避免断面有急剧的变化。零件上某一断面到另一断面,力求做到均匀地转变,因为断面有了急剧的变化,模锻时金属就难于分布,这样就使零件突出部分(转角处、圆角处、肋及突缘)没有充满,从而造成废品或造成过分耗损飞边的金属量。

4)用较少劳动量制出零件的可能性(即以最少的工步和工序制出零件,而机械加工量极小)。

5)消耗少量的金属制成零件的可能性(减轻零件重量、采用管料和特种型钢)。

6)用简单而又便宜的锻模制造零件的可能性。

7)统一零件以便减少需用锻模的数量。

8)制造零件不产生废品的可能性。

上述要求综合起来就决定了模锻件的“工艺性”。

在规定零件形状时,能遵循着几何形的结构,就可能达到这项要求。(https://www.xing528.com)

(2)锻件基本数据

为了解决设计模锻的工艺过程和模具的结构内所牵连到的错综起来的问题,应先找出所给锻件的基本规格。锻件可用下列数据作为它的规格:

1)锻件的形状,即它在平面图上的外形及它在其他方向上的投影和断面的外形。当锻件属于分类中的一定类型时,模锻成型方案多半就已经知道了。

2)锻件的轮廓尺寸:在平面图上的长度,即锻件在平面图上的最大轮廓尺寸Lmax(mm);在平面图上的最大宽度Bmax(mm);最大高度,即在打击方向的最大尺寸Hmax(mm)。

3)锻件在分型面上的投影面积,即锻件平面图上L的面积A(mm2)。

4)锻件在平面图上的周(边)长P(mm)。

5)锻件的体积V(mm3),可将所给的锻件形状分拆为基本的几何圆形,而求这几个图形的体积之和。

6)锻件的重量G(kg),可将锻件的体积和其材料的密度相乘求得。

7)锻件的平均高度:hcp=V/A;锻件在平面图上的平均宽度:Bcp=A/L;长与宽之比:m=L/Bcp。

8)锻件的材料(钢号)。

9)锻件在有关所需尺寸和公差、组织(宏观组织和微观组织)以及材料力学性能各方面的技术条件。

10)为生产性质所决定的制造锻件时的批量。

在设计模锻的工艺过程时,上述各项构成锻件基本规格的数据和条件,应作为原始资料。

(3)复合锻造和联合锻造方式选择

1)复合锻造。几种锻造工艺和设备复合使用,可以经济地得到复杂形状锻件或提高锻件精度。常见的复合锻造举例说明如下:

平锻—辊锻。例如汽车操纵杆,先用平锻镦出球部,然后在辊锻机上轧出锥形变断面杆部。

电镦—螺旋压力机模锻。例如后半轴,先用电镦聚料,然后在压力机上成形。

模锻—镦锻。例如球壳法兰,先在锤或压力机上模锻出球体部分,然后锻出法兰盘。

模锻—折边。例如双边支重轮,在压力机上锻出直形,并用专用工具折边;或锤上锻出直形,在切边压力机上折边得到最终形状。

模锻—挤压。例如连接叉,先在锤或压力机上模锻头部成形,然后在同一火次下分两步挤出空心杆部。

径锻—平锻。例如圆锥杆连接轴,先镦锻端头,再锻锥形杆部,然后镦锻尾部。

模锻—扭转。例如平衡夹块分布在不同角度上的多拐曲轴,先模锻成平衡块在一个方向上的锻件,然后通过扭捏机扭转到所需角度。

模锻—弯曲。例如带控制臂的转向节,先锻成平的,然后再弯曲成最终形状。

2)联合模锻。模锻工艺和非锻造工艺联合使用,经济地生产锻件。常见的联合锻造举例说明如下:

模锻—焊接。将复杂的零件分解成两部分,分别模锻成形,然后用氩弧焊、CO2气体保护焊、摩擦焊或闪光对焊等焊接方法将其结合,从而得到锻件成品。这种方法也用于不同材料部分组合的零件,如排气门,头部用Cr21Ni4Mn9V,杆部用40Mn2SiAlV,摩擦焊后模锻。

弯曲—焊接—整形。如发动机的飞轮齿圈,用方钢型材加热,弯曲,闪光对焊,然后在压力机上扩孔,整形。

弯曲—焊烽—模锻。环形模锻件,先用圆钢棒料切断,然后弯曲,焊接得环形毛坯,最后再模锻成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。