模锻件的形状与尺寸是确定所需设备的种类、型号、大小与吨位(或公称压力)的主要因素。每种锻压设备都有其适合的典型锻件,这些典型锻件在这种设备上模锻是最合理的。因此,就有典型的锤锻件、平锻机锻件、热模锻压力机模锻件、摩擦压力机锻件等。掌握了这些锻件的形状特征,以及熟悉了模锻设备的工作原理、工作部分的运动速度与特性、模具紧固以及有无顶料杆等,即可非常容易地选择所需设备的类型。

成形设备的分类:①锤类。它包括蒸汽-空气模锻锤、粗杆锤、对击锤(无砧座锤、高速锤)、落锤(夹板锤、带锤、链条锤)、液压锤等。②曲轴压力机类。它包括热模锻压力机、平锻机(垂直分模和水平分模的平锻机)、精锻机等。③螺旋压力机类。它包括一般摩擦压力机、液压螺旋压力机、电动螺旋压力机等。④液压机类。它包括一般模锻压力机、多向模锻液压机等。⑤特殊及专用模锻设备。它包括辊锻机、扩环机、斜横轧机等。

切边设备的分类:切边设备分为曲轴压力机和液压机两类。对于中小型的模锻件常采用曲轴压力机配合切边,对于大型模锻件多选用液压机进行切边。但在实际生产中,也有用摩擦压力机或其他设备进行切边的情况。

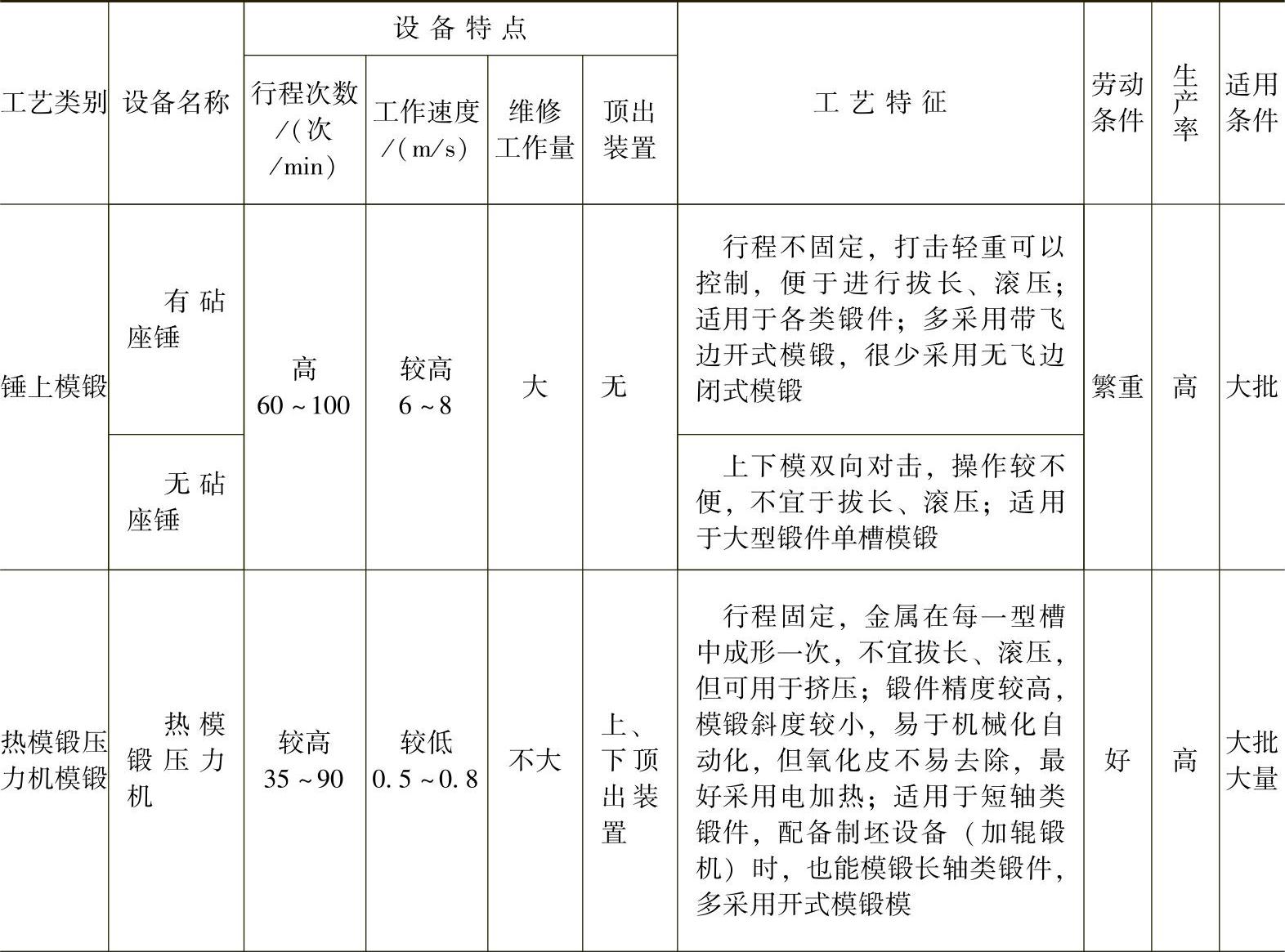

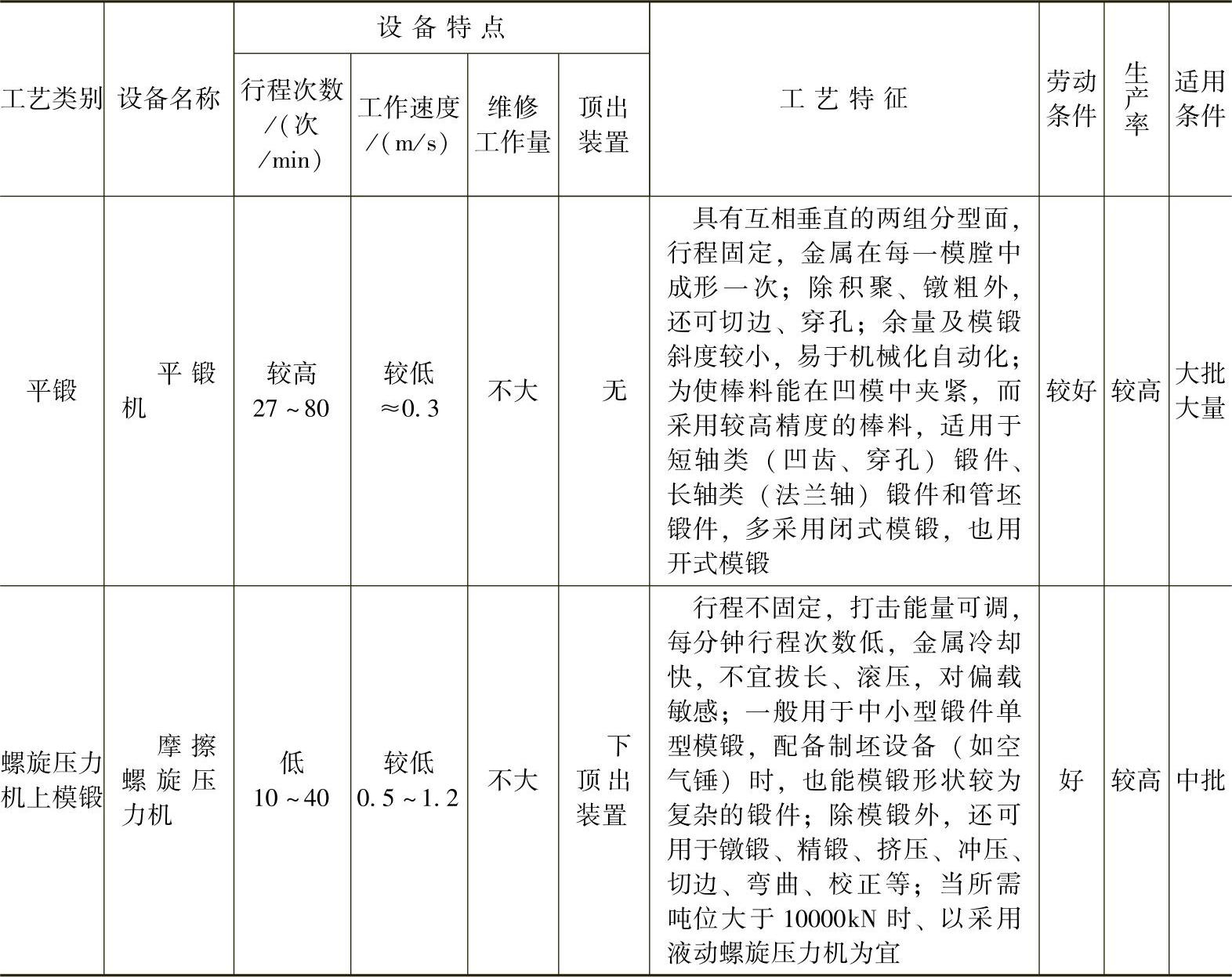

设备选用与锻造工艺非常密切的关系,如表1-3所示。模锻设备的合理选用,主要由生产的实用性和经济性所决定的。对于大批大量的模锻件宜选用热模锻压力机;对于中小批量模锻件和小型复杂件宜选用有砧座模锻锤;对于难变形材料的大、中型锻件宜选用对击锤;对于对称形精密锻件宜选用螺旋压力机;对于大型轻金属模锻件在液压机上成形最适宜。以上原则并不是绝对的,各工厂根据现有设备的实际情况可灵活选用,同时还要考虑模锻设备的能力特性、时间特性和精度特性。

表1-3设备模锻工艺特征

(续)

(1)能力特性

1)模锻设备能力的表示方法

①一般机械压力机和液压机用公称压力(kN)表示。由于曲轴类压力机在不同的曲轴转角下,承受的负荷是不同的,所以公称压力仅是在一定转角(通常称“公称压力角”,它是自下死点返回推算)范围内设备所能承受的负荷。热模锻压力机的公称压力角一般为2°~5°,普通压力机的公称压力角稍大一些。对于液压机,原则上全行程都可以给出压力值。

②对击锤(无砧座排及高速锤)用打击能量(kJ)表示。

③有砧座锤习惯用落下部分重量(t)表示。对同一落下部分重量来说,如果锤头的速度不同,打击能量也是不同的,因此这种方法局限性较大。

④螺旋压力机是介于锤和压力机之间的模锻设备,通常给出两方面的数据。例如,10000kN摩擦压力机,同时还给出最大打击能量为160kJ。

2)锻造设备能力大致的折合关系(https://www.xing528.com)

①落下部分重量与打击能量的关系。对于蒸汽-空气模锻锤打击速度基本上是一致的,每吨落下部分重量所对应的能量为25kJ。例如,5t模锻锤的打击能量为125kJ。

②落下部分重量与公称压力的关系。在工程中大致认为,模锻锤每1t落下部分重量相当于10000kN压力机或3000kN摩擦压力机。例如:5t模锻锤相当于50000kN压力机或15000kN摩擦压力机。

3)锻造设备能量特性。机器的特性包括全部设计数据和性能参数,这些数据与有效地使用设备密切相关。对于给定的工艺,需要用这些数据来最合理地选择设备的种类、载荷和能量特性。有效能量(Em)是机器在一个全行程为完成锻件变形所提供的能量,完成一个锻造工艺必须满足以下两个条件:

①在工作行程的任一瞬间,机器的有效载荷(Lm)和锻造所需要的载荷(Lp)的关系应该是:Lm≥Lp。

②整个打击过程中机器的有效能量(Em)和锻造所需要的能量(Ep)的关系是:Em≥Ep。

(2)时间特性 为保证锻造生产率,必须考虑设备每分钟的行程次数(n0),一次成形还是多次成形,以及企业锻造生产的习惯和节奏。

(3)精密度特性 包括:

1)导轨间隙。

2)上、下工作台面的不平行度。

3)滑块运行方向相对于工作台的垂直度。

4)模座的同心度。

5)压力机的刚性(度)。

总之,模锻设备是为模锻工艺服务的,模锻变形工艺及锻模结构必须适应所使用模锻设备的工作特性和结构特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。